在现代化生产企业的经营中,因起重设备故障停机带来的损失是十分巨大的。传统的设备维护方式仅依靠人工进行。运维工作主要采用发现问题、解决问题的“救火”模式,预防性维护较差,难以降低故障率,预测管理更是任重道远。

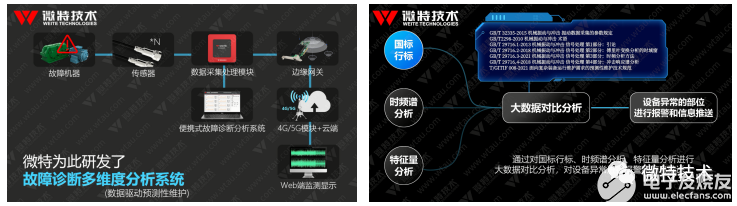

针对市场现状,微特技术有限公司自主研发了起重机在线故障诊断多维度分析系统,通过对国标行标、时频谱分析、特征量分析进行大数据对比分析,对设备异常进行报警和数据推送。

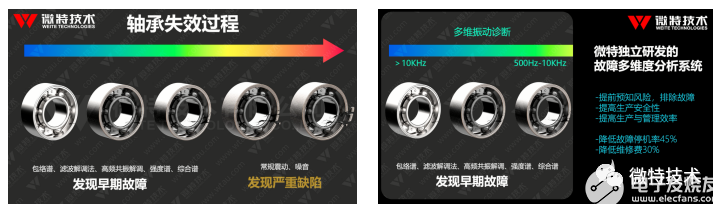

目前市场上,一般通过常规振动、噪音,才能发现轴承严重缺陷。微特独立研发的故障多维度分析系统,通过包络谱、滤波解调法、高频共振解调、强度谱、综合谱,能在早期就发现轴承故障。能有效地提高生产安全性、提高生产与管理效率、降低故障停机率45%、降低维修费30%,帮助企业降低生产、管理、运营等成本,提升利润。

微特故障多维度分析系统分为设备感知层、大数据分析层、监控管理层三个层面,对设备对设备状态进行监测,预知故障风险,提早干预排除故障,降低生产管理运营成本,提升利润。

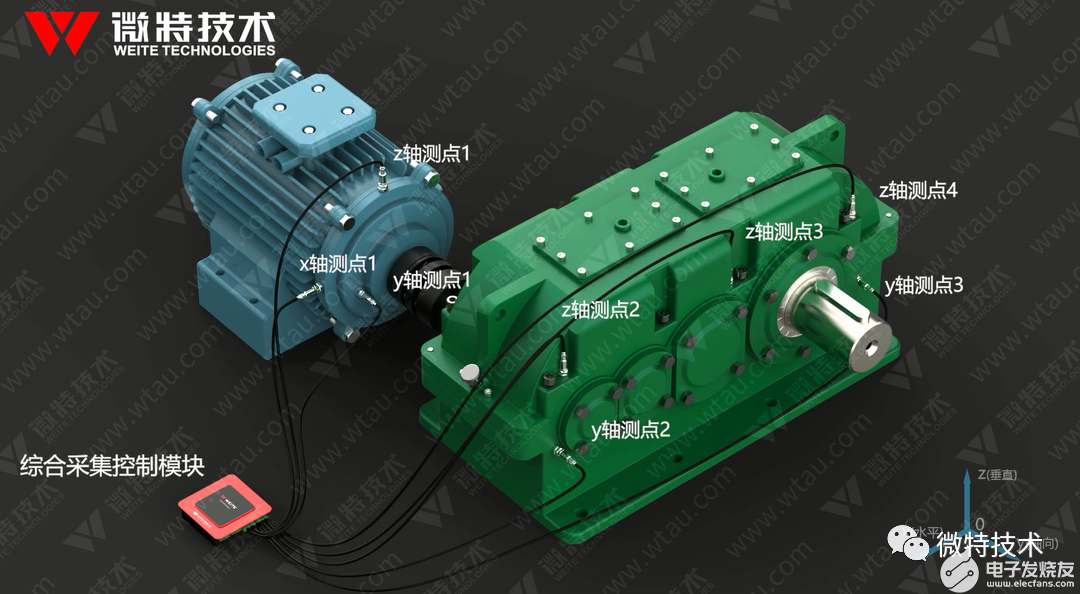

微特故障多维度分析系统在电机和减速机指定位置上安装振动传感器。

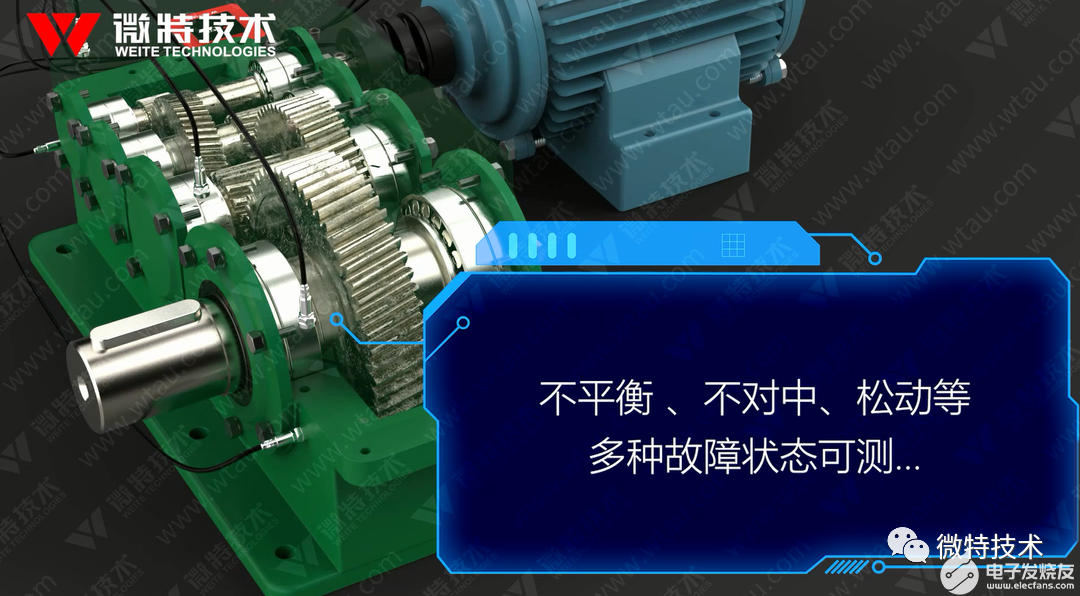

系统采集到电机与减速机的振动数据,进入系统大数据运算,微特针对故障综合谱的复杂性开发的算法工具集,集成多种时频域分析方法支撑数据分析平台,实现低频宽范围数据分析、动态数据分析、非线性、非稳定故障特征提取、故障诊断与故障预测,给出故障诊断报告。

WT-MSAM-A2型综合数据采集控制模块,是为微特故障多维度分析系统设计的一款先进的高精度数据采集模块。采集通道8/16路可选,集成独立的IEPE激励源,实现加速度传感器等相关的信号调理。每个通道均可通过软件独立设置,板载数字抗混叠滤波器可有效降低高频噪声并抑制频率混叠。

目前,微特技术有限公司研发的故障多维度分析系统已成功应用于数个大型企业集团的设备中,准确诊断设备故障类型,提供维修建议,保证吊车的安全运行。提高生产安全性、提高生产与管理效率、降低故障停机率45%、降低维修费30%,帮助企业降低生产、管理、运营等成本,提升利润。

审核编辑:符乾江

-

故障诊断

+关注

关注

5文章

248浏览量

26633 -

起重机械

+关注

关注

1文章

12浏览量

8574

发布评论请先 登录

相关推荐

智能开关柜故障诊断系统如何实现

起重机PLC远程监控和远程维护解决方案

晶闸管故障诊断方法

桥架式起重机属于常规设备吗

桥架式起重机和臂架型起重机的区别

变压器分接开关状态在线监测故障诊断系统的特点——每日了解电力知识

集装箱正面起重机远程监控运维管理系统解决方案

起重机在线故障诊断多维度分析系统的原理说明

起重机在线故障诊断多维度分析系统的原理说明

评论