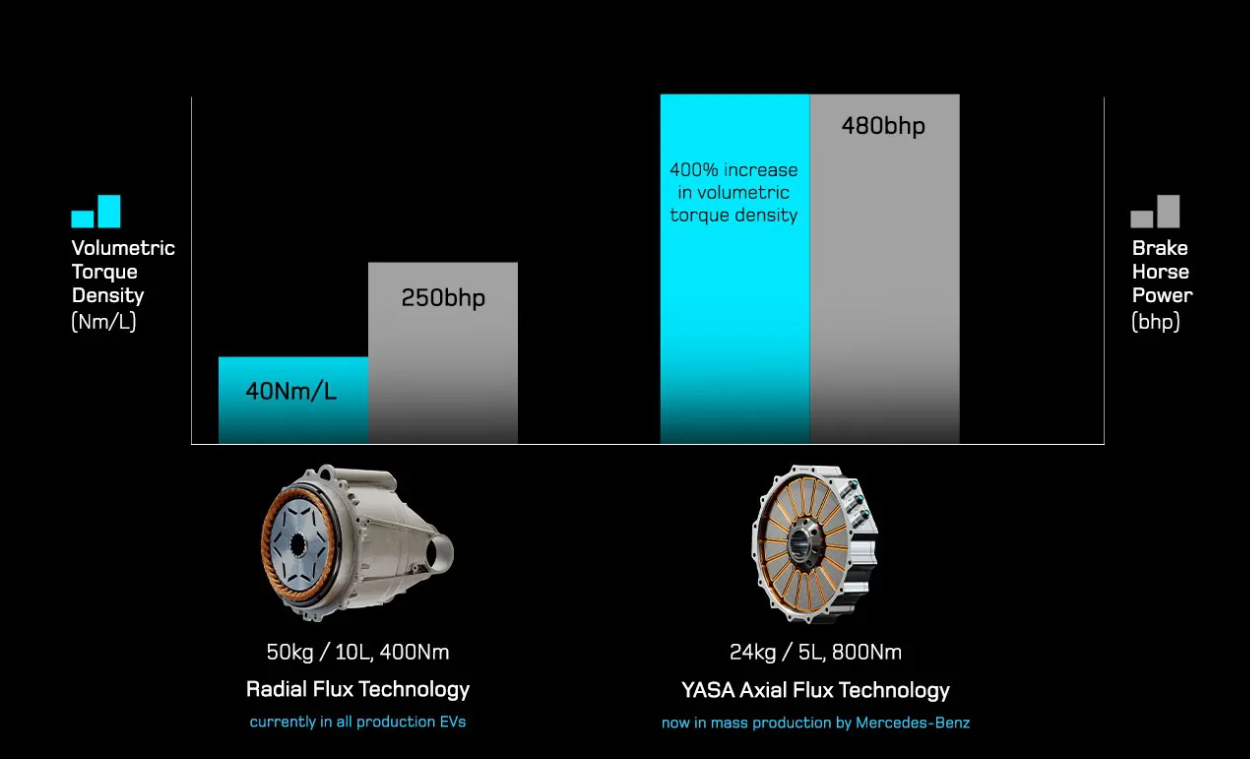

轴向磁通电机(也称为“盘式电机”),其磁通路径与普通径向电机不同,气隙是平面型的,气隙磁场方向与电机轴线方向平行。轴向磁通电机的核心技术优势在于结构上旋转转子位于定子的侧面(而非定子内部),进而转子具有更大的直径尺寸,而转矩=力×半径,因而能够在相同的力作用下获得更高的转矩输出。这意味着在提供相同永磁材料和铜线材料的前提下,能够获得更高的转矩输出。通常采用新型轴向磁通电机的设计能够比采用传统径向磁通电机的设计提升转矩密度30%以上。

在采用永磁同步电机或感应电机的汽车电驱动领域,传统径向磁通电机正在面向重量和成本优化进行广泛地开发,然而技术水平进一步提升的空间十分有限。因此,转向一种完全不同的电机类型可能是一个很好的替代选择。由于轴向磁通电机具有结构紧凑、扁平超薄、体积小、重量轻、功率密度高的技术特性,近十年来许多开发商努力改进该技术,以使其逐渐适用于电动摩托车、机场吊舱、运货卡车、电动汽车、甚至电动飞机等新的应用场景。

本文站在行业宏观视角,从产业链格局、典型产品、关键技术、技术挑战、前景展望等几个维度对新型轴向磁通电机技术及其应用做了全面深入地调研分析。

2 产业链格局

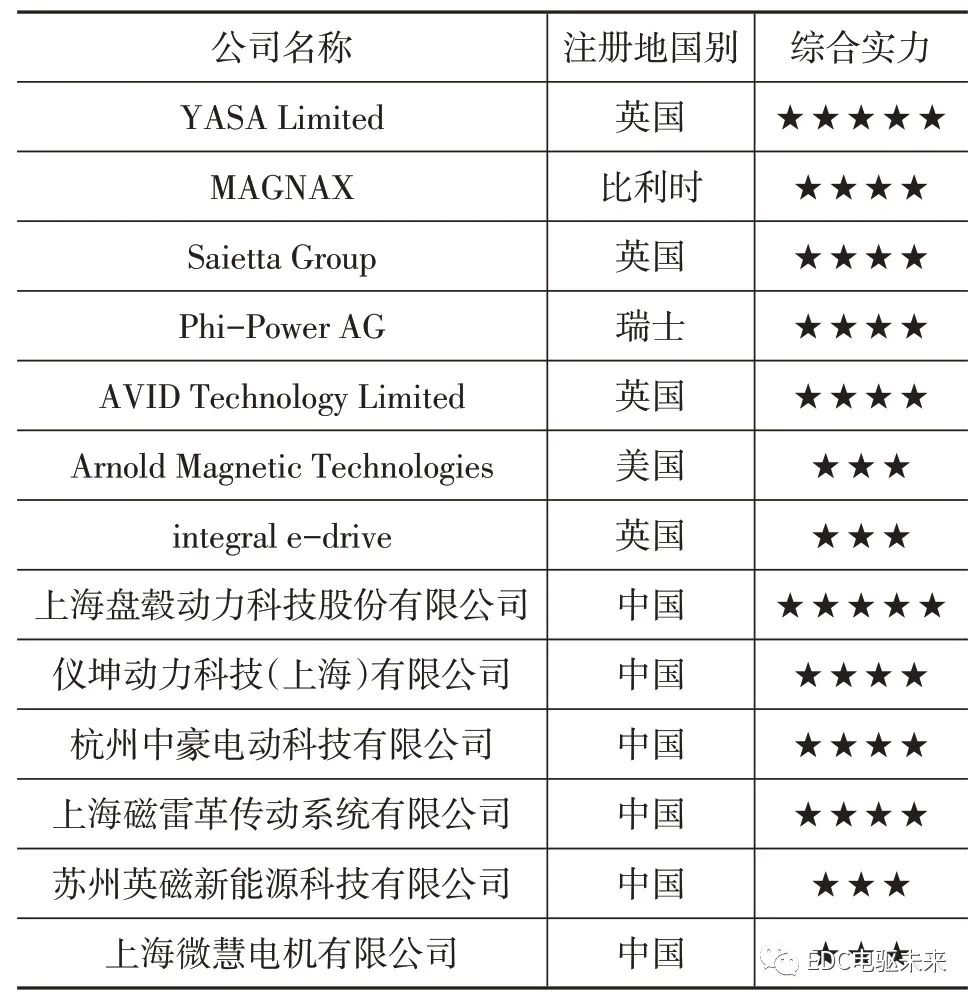

新型轴向磁通电机技术是实现高比功率和高转矩密度电驱动系统的前瞻性技术,产品和技术开发主体主要集中在少数高新科创企业和大学研究团队。表1为轴向磁通技术研究企业综合实力统计表。

表1 轴向磁通电机技术在研科创企业

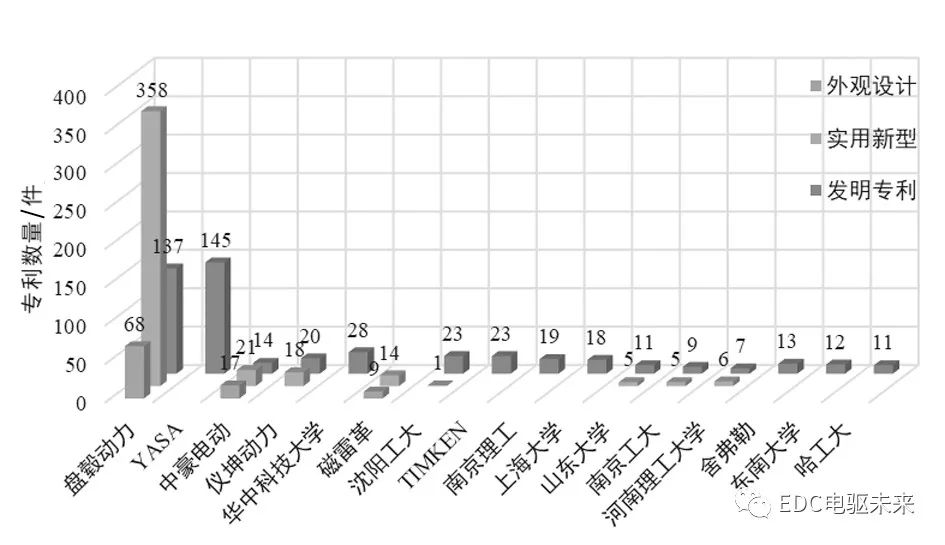

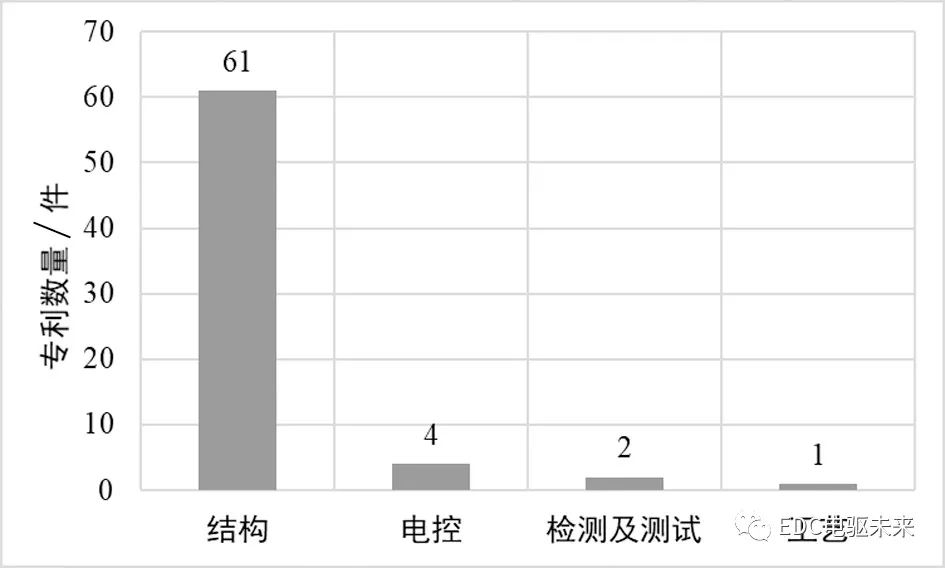

国外以YASA知识产权布局最为全面,国内以盘毂动力知识产权布局最为全面(图1)。特别是YASA,其在中国申请的专利均为发明专利,专利含金量最高。

图1 行业参与者专利分布

3 典型产品

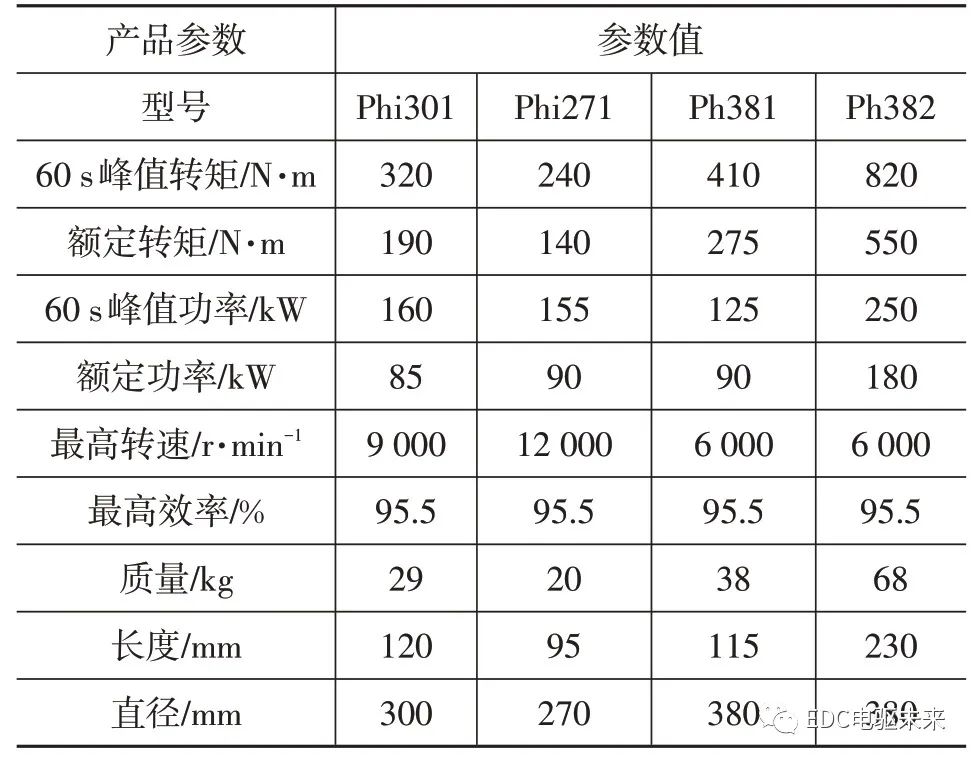

Phi-Power公司现有3大系列产品:Phi-Range、PhE-Range、Rinehart Motion Systemsinverters。典型产品技术参数梳理表2。

表2 Phi-Power公司产品型谱

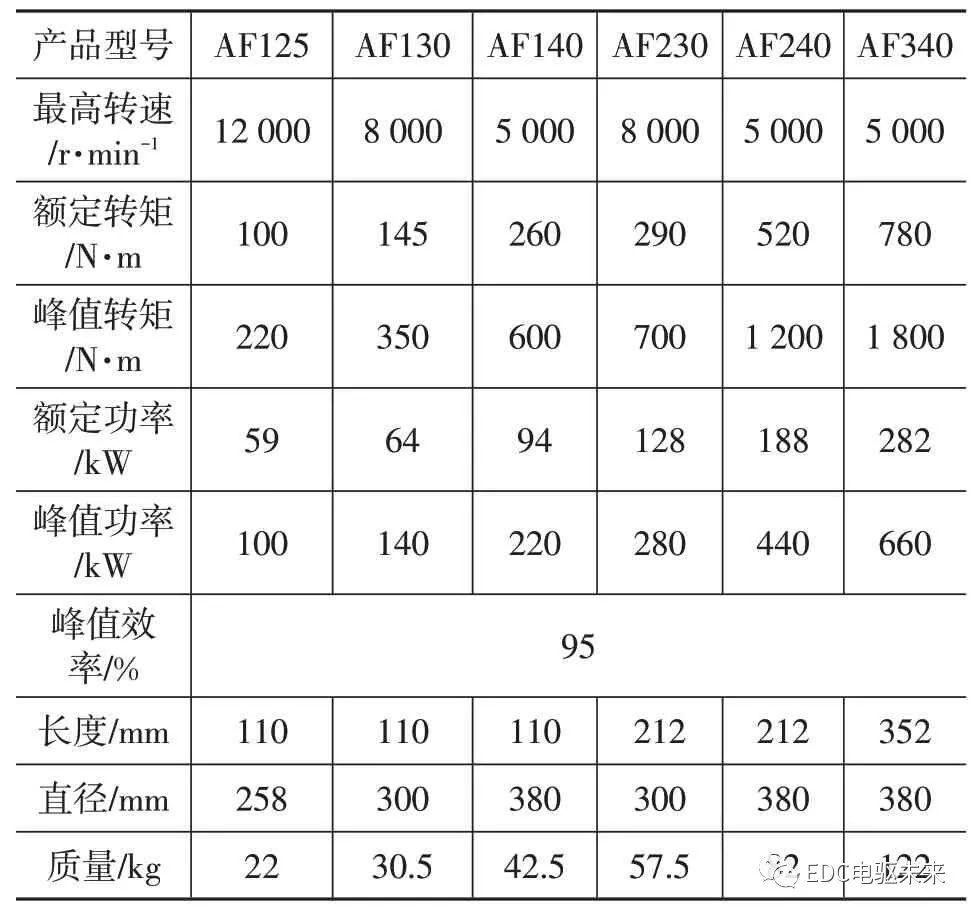

AVID Technology公司现有EVO系列标准化轴向磁通电机产品。规格见表3。AVID宣称其产品比功率可达到10 kW/kg以上。

表3 AVID Technology公司产品型谱

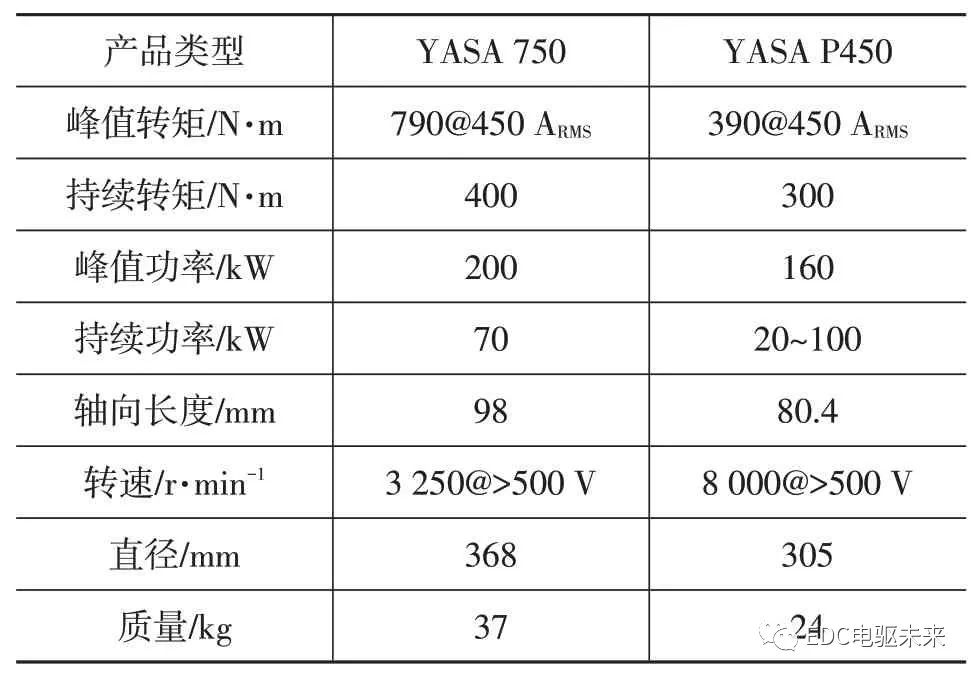

YASA公司现有2款主打产品:YASA 750和YASA P400。规格见表4。YASA公司的新型轴向磁通电机产品因独特的技术创新闻名业界。主要的技术路线为双转子单定子、无磁轭、分块电枢、直接油冷。

表4 YASA公司产品型谱

4 关键技术

轴向磁通电机具有功率密度高的固有优势,目前新能源汽车领域针对该类型电机的研究热点(即技术趋势)在于提高效率、降低成本、系统集成和NVH改善。轴向磁通电机技术的创新点主要在于结构设计,技术难点在于热管理和先进材料和批产工艺。轴向磁通电机专利技术手段分析见图2。

图2 轴向磁通电机专利技术手段

区别于传统径向磁通电机,轴向磁通电机包括5项关键技术,详见4.1~4.5:

4.1 拓扑构型研究

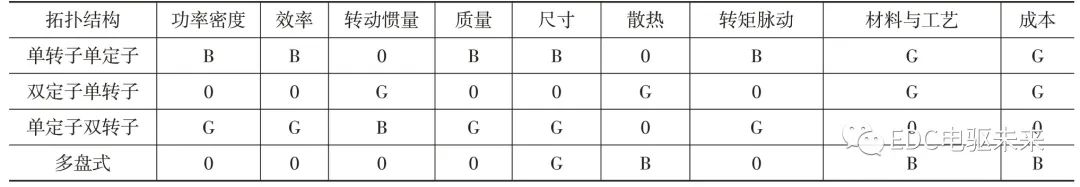

根据定转子数量、相对位置和主磁路分类,基本拓扑结构可分为4种,依次为单定子单转子结构、双定子单转子结构、单定子双转子结构和多盘式结构,各拓扑技术的优劣势对比如表5。应基于具体的应用场景、工艺和成本因素评估选择适合的结构拓扑。目前汽车电驱动行业对各种类型的轴向磁通电机的拓扑结构的性能、工艺可行性及成本进行综合分析,集中采用双定子单转子和单定子双转子2种结构拓扑。

表5 轴向磁通电机拓扑结构研究

注:G代表“好”;B代表“不好”;0代表“一般”

4.2 新型电机3D性能设计

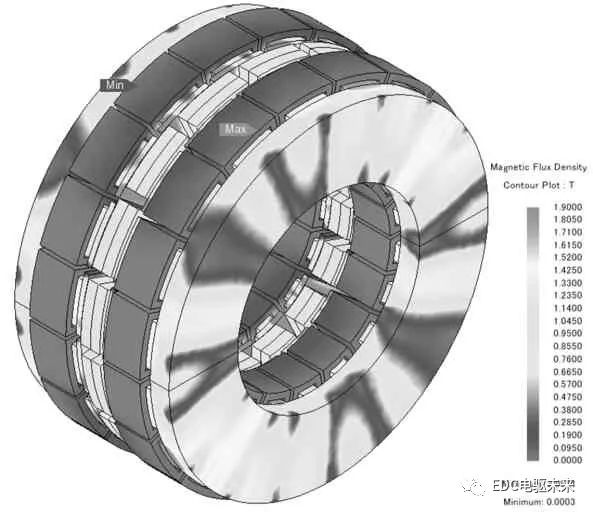

传统径向磁通电机磁通路径遵循非线性2D路径,而新型轴向磁通电机磁通路径为3D路径,因此在进行性能仿真设计时必须考虑到2者的区别,针对各自的特点搭建模型,提升模型的精度。针对新型磁通电机可以采用3D多物理场联合仿真,多目标综合优化设计电磁方案。不断提升轴向磁通电机设计运算效率,提高精确虚拟建模仿真能力,图3为轴向磁通电机3D性能设计。

图3 轴向磁通电机3D性能设计

4.3 新材料应用开发技术

如针对定子骨架开发高强度、高绝缘特性聚醚醚酮(Peek materials,PEEK)材料;针对散热冷却开发高强度、高导热环氧树脂灌封填充材料,增加电机本体的散热能力,防止永磁体高温下退磁,如图4为轴向磁通电机定子绕组采用环氧树脂灌封;针对定转子铁芯开发高导磁率、低损耗的片状模塑料(Sheet Molding Compound,SMC)复合材料、非晶合金材料、取向性硅钢,SMC材料具有易成型、热处理工艺简单的特性,适于进行批量生产,同时因其易成型的特性,也可用于3D打印技术,使电机创新设计更加灵活多样;针对高强度定转子需求开发碳纤维缠绕固定加强工艺,以应对永磁体本身抗拉能力差的物理特性。

图4 轴向磁通电机定子环氧树脂灌封

4.4 先进制造工艺研究

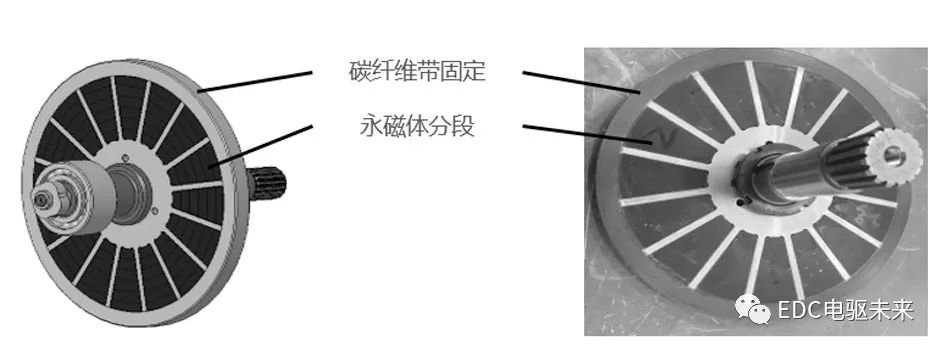

如针对绕组开发矩形截面铜导线、螺旋型集中绕组、多极连绕工艺,针对永磁体开发低损耗分段固定安装、磁极极靴退磁防护工艺,针对定子铁芯开发无轭分段电枢拼接、与端盖的无螺栓固定、粉末冶金制造工艺,针对批产需求,开发定转子自动化装配技术、扁导体成型线圈自动化生产、柔性自动化产线工艺。如图5为低损耗转子工艺。

图5 低损耗转子工艺

4.5 转矩控制和弱磁控制策略研究

研究定、转子坐标系数学模型、搭建系统仿真模型,研究新型双矢量模型预测转矩控制策略,减小转矩脉动,提高转矩控制性能,针对轴向磁通电机永磁体表贴式结构,电机交、直轴电感相等且数值很小,矢量控制难度大、磁路易饱和的特性,开发提高弱磁性能的控制策略。

5 技术挑战

尽管轴向磁通电机具有技术优势,且经过多年的技术攻关,目前行业已掌握新型轴向磁通电机的工作原理,基本突破构型与结构设计、电磁性能设计、热性能设计、标定与控制策略开发关键技术。但距离大批量应用还有待时日,需要克服一系列设计和生产方面的技术挑战。

(1)制造装备不成熟。由于缺乏研究积累,行业对轴向磁通电机的制造方法了解不深入,制造设备不易获得,产业链不完善。

(2)制造精度要求高。轴向电机必须保持转子和定子之间的气隙均匀,因为磁力远高于径向磁通电机。考虑到在电机制造过程中调节气隙也很困难,因此需要精确控制关键部件的制造公差。

(3)热管理和热设计难。轴向磁通电机采用三明治结构,双转子轴向磁通电机的中间定子和双定子轴向磁通电机的中间转子散热困难,且由于轴向磁通电机高比功率特性导致热容也很小,进而面临极其严重的发热问题。需要采用浸泡式油冷、油水复合冷却、液氮冷却和相变材料冷却新型散热方法,并设计极其复杂的冷却和密封结构。

(4)材料、工艺复杂导致成本高。对于径向磁通电机,磁铁、硅钢、铜和结构件的成本,以及大批量生产的工艺成本已经得到产业界的认可。然而,针对新型轴向磁通电机,产业界对其应用的新材料、新工艺认识不足,研发投入成本可以降低,但产业化成熟度低、成本高,并且成本存在高度的不确定性,是实现新型轴向磁通电机大批量生产最大的障碍。

6 总结与展望

新型轴向磁通电机当前主要集中于超级跑车上的高端应用,尚未实现大批量规模化生产。例如瑞典柯尼塞格Regera和红旗S9超级跑车搭载了3台由YASA MOTORS提供的电动机,其中2台YASA 750型电动机位于后桥左右半轴,直接驱动车轮,另一台YASA 400型电动机位于发动机前端,与发动机曲轴相连,用于补充发动机的动力输出。

2021年7月22日,梅赛德斯-奔驰官方公布了新的电气化战略规划。根据规划,2025年梅赛德斯-奔驰将推出3款新的纯电动汽车架构:MB.EA将覆盖所有中大型乘用车,建立一个可扩展模块化系统,作为未来电动产品组合的支柱;AMG.EA将是一个专用高性能电动汽车平台,为面向技术和性能的梅赛德斯-AMG车型提供解决方案;VAN.EA为电动厢式车和轻型商用车提供支持。同期,奔驰宣布收购了下一代电驱动技术公司YASA,YASA成为奔驰的全资子公司,将为梅赛德斯-奔驰的AMG.EA纯电动平台提供电动马达,试图凭借具有更高功率密度和持续转矩输出的电动马达,重新定义未来的驾驶性能。这势必会推动汽车电驱动用新型轴向磁通电机技术研究再上新台阶。

新型轴向磁通电机在同等功率/转矩输出要求下使用的铜、铁、永磁材料比传统的径向电机更少,因此大批量后具有更高的成本效益,前景广阔。轴向磁通电机作为新兴技术,未来可应用于扁平有限边界空间条件下的大功率集中驱动、分布式直驱电动化底盘场景。伴随着行业研究深入、技术不断成熟、应用场景不断丰富、规模化效应凸显,其性能和成本综合优势将转化为经济效益优势。

审核编辑 :李倩

-

电机

+关注

关注

142文章

9028浏览量

145628 -

磁通

+关注

关注

1文章

55浏览量

12783

原文标题:轴向磁通电机技术综述

文章出处:【微信号:wwygzxcpj,微信公众号:电机技术及应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

变频电机与普通电机的区别及优缺点是什么?

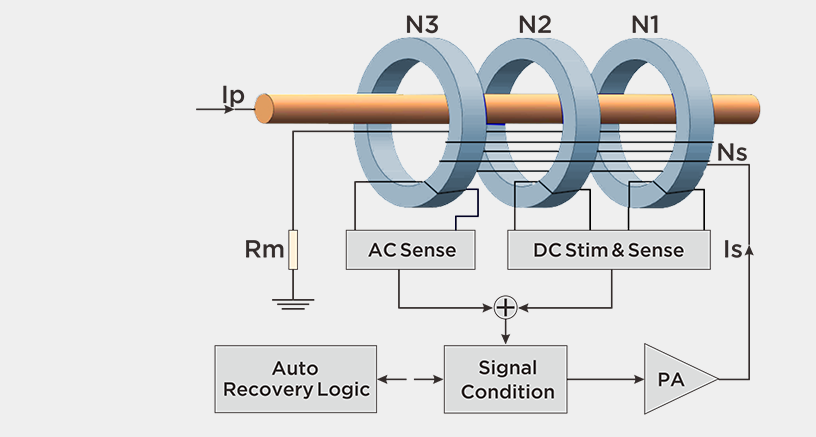

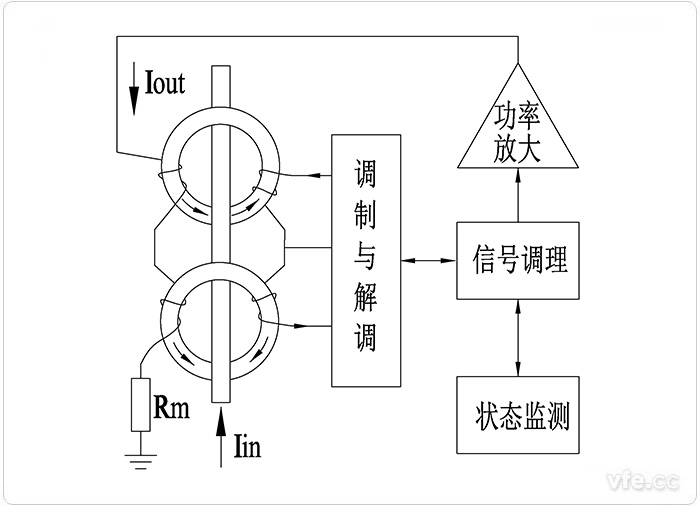

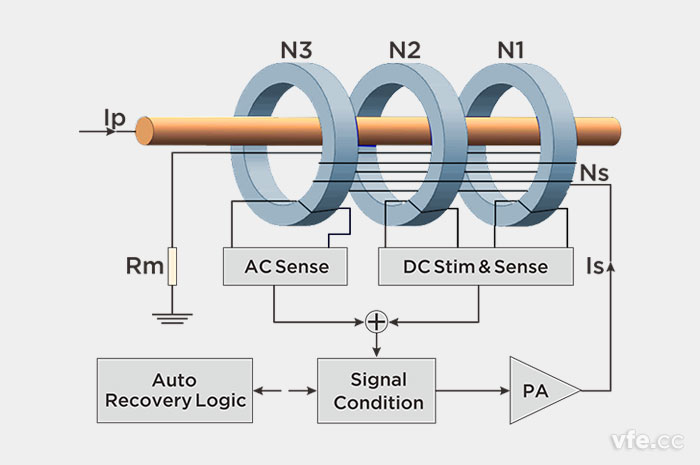

零磁通电流探头的原理

VPWM电机与普通电机的对比

普通电机、伺服电机和步进电机的作用有哪些

磁耦合电机与电机区别是什么

低温伺服电机与普通电机的区别

普通电机能当变频电机使用吗

湖南银河电气CS系列零磁通电流传感器简单介绍

新型零磁通电流传感器与霍尔电流传感器的区别

新型轴向磁通电机技术及其应用

新型轴向磁通电机技术及其应用

评论