无论是在消费、汽车、医疗还是工业行业,最新的技术趋势是将所有有线接口转换为无线接口。这种从有线到无线的接口转换提供了更大的灵活性、便利性,并提供了全球范围的访问,而不是受限于区域的有线访问。根据新的市场研究报告,预计到 2023 年,市场将从 2018 年的 65.1 亿台增至 87.8 亿台,2018 年至 2023 年的复合年增长率为 6.2%。

构建硬件产品本身就是一个耗时且成本高昂的过程。而设计无线产品需要适当的天线类型规格选择、放置和预防措施,以满足预期的射频测量。不这样做会增加上市时间和开发成本,并且可能需要多次旋转。将此添加到最新的物联网应用程序需要产品更紧凑,并嵌入多个射频解决方案,这将使射频和产品设计的复杂性更上一层楼,并为产品设计增加大量风险。

在实际原型上进行常规天线性能测量可以在一定程度上解决射频天线数量有限(一个或两个)和产品复杂度低的目的。在产品中具有多个小尺寸、高复杂性和特定射频性能标准的天线不遵循这种方法。在许多情况下,所选的射频天线解决方案无法按预期工作,这可能会缩短产品上市时间并增加开发成本。

为了克服这一障碍,设计人员在考虑射频解决方案复杂性的情况下寻求优化产品设计流程和开发成本。RF 仿真是一种可以消除这种额外风险负担的解决方案。

RF 仿真是巨大的,随着其仿真复杂性和方法的考虑而不断增长。有多种模拟器软件,如 HFSS、CST、ADS 等,应根据问题类型明智地使用。大多数情况下,HFSS 被选择用于嵌入式解决方案的射频天线设计/仿真。设计人员需要将这种射频天线仿真有效地集成到他们的产品设计方法、方法和验证阶段,以获得最大的收益。

对产品设计的需求变得越来越复杂,产品设计师/经理对如何在产品硬件开发阶段有效地添加射频天线设计感到困惑。新的模拟细节和数据需要新的产品设计管理技术。

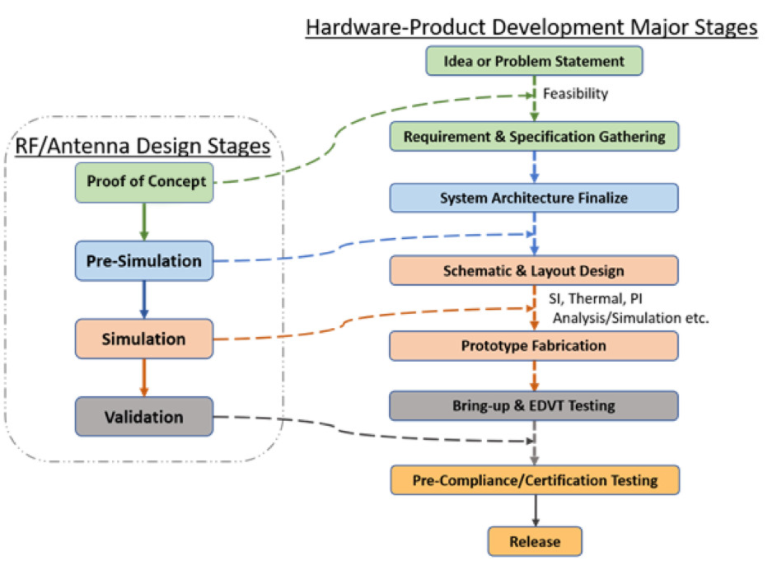

从根本上说,RF 天线设计/仿真验证了产品选项,还有助于随着产品在设计周期中的发展选择正确的操作。因此,硬件产品设计和射频天线设计之间的联系表明,射频设计阶段必须如何纳入产品开发周期阶段。

概念证明

概念验证 (POC) 阶段从没有任何机械模型的产品的基本概念开始。所需的详细信息是产品用例、天线要求、估计的 PCB 尺寸、主要金属部件(如果有)、材料详细信息和所需的产品尺寸。使用简化的机械模型进行模拟,这将提供有关可行和不可行算法的详细信息。稍后,只能在此阶段确定主要障碍,这将有助于产品所有者创建更好的业务案例和产品规范。

预模拟

POC 阶段完成后,硬件需求规范和系统架构最终确定。预模拟是使用机械工程师设计的最新/更丰富的模型完成的。这个阶段可能需要多次迭代,直到天线解决方案结束。此外,此阶段还将提供多种天线产品中不同天线解决方案的最小距离、位置和方向。该阶段应确保产品中的其余更改不会影响射频天线解决方案。预仿真阶段是整个射频天线仿真阶段的主要阶段。

模拟

一旦原理图和布局设计完成,仿真或虚拟测试阶段就开始了。到这个时候,原型机的机械外壳也将完成。因此,本次仿真是在全功能/极其详细的力学模型上进行的。需要准确的外壳、机械部件属性和材料细节,以获得有助于获得更准确的射频仿真结果的准确细节。此外,它需要优化射频性能,并测试附近机械、金属和 PCB 布局变化的可能影响。在这里,RF 模拟的准确性取决于准确且定义明确的细节,这些细节有助于了解最终产品中可能存在的风险并提前做好准备。

验证

一旦原型板准备好并完成启动测试,验证阶段就开始了。尽管仿真声称精度很高,但始终需要通过物理测量来验证仿真结果。还需要排除人为错误并提供正确的模拟细节。在预模拟和模拟阶段添加的附加过滤器将需要在验证阶段进行调整以获得最佳性能。射频天线测量的验证阶段将填补射频天线产品设计的剩余空白。

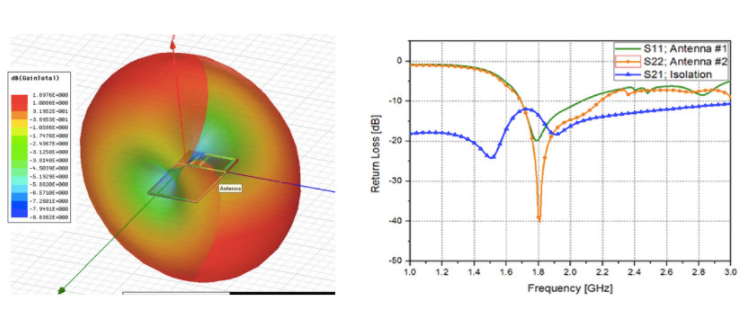

在这个完整的射频天线仿真设计阶段,需要考虑并确保设计/仿真射频天线解决方案满足其要求的多个参数。这些参数是天线类型、天线放置、方向、设计多个天线时的天线隔离、回波损耗、VSWR、增益、带宽、辐射效率、地面规划的影响、附近部件对辐射方向图的影响。

如上所述将射频天线设计/仿真集成到硬件产品中将有助于以有效的方式设计复杂的射频天线产品。它从初始需求阶段开始逐渐降低射频风险,以避免后期产品的主要障碍。产品所有者可以根据模拟结果做出主动决策,而不是实际承担风险。

审核编辑:郭婷

-

pcb

+关注

关注

4319文章

23111浏览量

398324 -

射频

+关注

关注

104文章

5592浏览量

167857 -

天线

+关注

关注

68文章

3205浏览量

140874

发布评论请先 登录

相关推荐

什么是PLM产品生命周期管理系统?

什么是PLM产品生命周期管理系统?PLM系统对企业的价值

PLM助力企业实现产品全生命周期管理与智能化升级

PLM系统 PLM软件 PLM项目管理系统软件 PLM产品生命周期管理系统哪个好?

半导体产业背后的“守护者”:全生命周期测试设备解析

半导体全生命周期测试:哪些设备在默默守护你的电子产品?

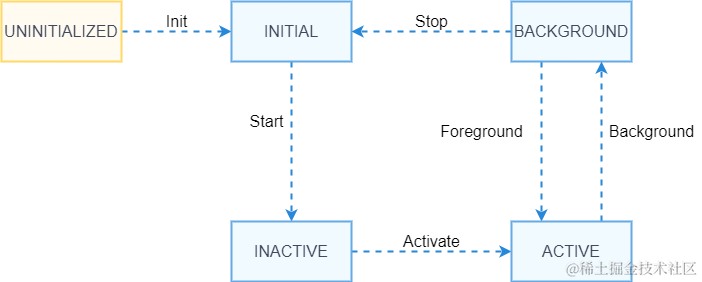

鸿蒙开发组件:DataAbility的生命周期

鸿蒙开发:【PageAbility的生命周期】

设备全生命周期管理流程有哪些?

鸿蒙Ability Kit(程序框架服务)【UIAbility组件生命周期】实例

如何保护电子元器件以延长生命周期

Traveo II B-H中的SECURE和SECURE_WITH_DEBUG生命周期阶段有何不同?

HarmonyOS开发案例:【UIAbility和自定义组件生命周期】

什么是设备全生命周期管理系统?

半导体测试设备大盘点:全生命周期无死角检测

产品设计生命周期中的射频仿真

产品设计生命周期中的射频仿真

评论