智能制造系统在晶圆生产中的重要性。

当前,随着各国“碳中和”目标的落地日趋成熟,以碳化硅和氮化镓为代表的宽禁带功率半导体在新能源汽车、储能、光伏风能发电、大数据、5G通信等领域或将迎来前所有未的黄金发展期。在此背景下,如何促进宽禁带半导体在集成电路领域的融合创新成为了整个行业的热点。

6月26日上午,2022中国·南沙国际集成电路产业论坛——宽禁带半导体论坛在广州南沙召开,上扬软件(上海)有限公司董事长吕凌志博士发表了相关演讲。

吕凌志博士表示,当下无论是6英寸、8英寸还是12英寸的晶圆制造,其涉及到的工艺流程都极其复杂,需要成百上千个步骤才能完成。想要做对晶圆,就必须确保工艺、数据采集、结果等每一步都正确,一旦其中某一环节出错,就会导致几十甚至上百万的损失。而上扬软件主攻的晶圆厂智能制造软件(Manufacturing Execution System,MES),作为半导体工厂里的神经系统,掌管着整个晶圆厂从生产、工艺、质量,到人、材料、设备等各个方面,意义重大。

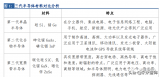

对于宽禁带半导体行业目前概况,吕凌志博士直言,宽禁带半导体行业主要有衬底、外延、器件三大段,由于每部分的物态形式、设备控制都不一样,要想做好这个行业的MES软件,就必须要理解每一段的工艺特性、管控重点。

对吕凌志博士来说,无论是第三代半导体、宽禁带半导体,还是化合物半导体,其实都是晶圆,而MES软件的第一要务就是追踪,需要从粉末追踪到外延片,尤其当制造车规级芯片时,哪怕时隔20年,也需要追踪到每一片封装器件,确认安全问题是由何引起,从这角度来看,未来面临着极大的挑战。

“宽禁带半导体,一是材料制造,二是晶圆制造,三是封装,三个阶段的物态形式不一样,产品不一样,关注的重点不一样,采集的参数也不一样,所以我们做工业软件的人,必须理解这整个过程。”吕凌志博士强调道。

目前,国内宽禁带半导体CIM(计算机集成制造系统)仍然以手动作业为主,但发展已经对标全自动,因为只有全自动量产才能有效率。众所周知,晶圆厂每天都有可能发生异常,而对于异常的处理往往十分复杂。一旦出现异常,仅靠员工处理往往是来不及的,必须要凭借神经系统进行管控,才能确保晶圆厂的正常运作。

吕凌志博士表示,对于宽禁带半导体来说,品质管控十分重要。首先,就是数据收集到位,把设备、质量、派工等全部集成在一个系统里,一旦出现异常,除了设备和工艺工程师随时相应外,还必须要有标准的异常处理流程,以及PDCA循环做闭环管控。

其次是设备管控。由于半导体设备大多价格昂贵,因此每个设备是否异常,以及健康状况,都必须确保可以通过设备系统进行随时管控。比如,FDC系统是保证设备处于健康状态的系统,可以随时采集设备参数,一旦出现异常,就需要进行设备的维修或保养。而AMS系统在发警报的时候,可以与手机微信对接起来,让用户随时处于预警状态。

此外,吕凌志博士还指出,当前的半导体设备都有标准接口,所以MES系统与设备一般通过标准接口进行对接。不过,由于MES系统产生的数据量十分客观,在12英寸晶圆厂中,一片晶圆就能产生十几G的数据,因此吕凌志博士建议工厂系统物理上与外界分割。

对于宽禁带半导体CIM趋势,吕凌志博士表示,智能化的系统必须要全,需要集成工艺流程、设备、派工、质量管理等方方面面,而不是靠人工来转换数据。晶圆厂从手工、半自动,发展到全自动是一个爬坡的过程,首先人要做对,其次自动化才能做对,否则就会有危险,这就需要MES系统与工程师的管理习惯磨合到位。

针对上述提到的磨合,吕凌志博士解释道,一般MES系统都可以按照工程师的管理习惯进行调节,在Auto-1阶段,MES系统主要与设备对接;Auto-2阶段,与搬运系统对接;到了Auto-3阶段,则与自动派单系统对接。当Auto-3完成时,整个晶圆厂将完全处于自动状态,在自动化的过程中,设备、质量所有的信息都是自动集成在一起的,必须管控到位。

最后,吕凌志博士给出了对宽禁带半导体这个行业的未来展望。他指出,当前上扬软件重点在于突破12英寸全自动量产线的MES,很快就会实现将MES+EAP+RTD集成在一起,而未来则是希望可以将CIM+AI/BigData+AMHS集成在一起。对于吕凌志博士来说,未来十年任重道远。

-

智能制造

+关注

关注

48文章

5567浏览量

76361 -

宽禁带半导体

+关注

关注

0文章

91浏览量

8084 -

半导体设备

+关注

关注

4文章

343浏览量

15108

发布评论请先 登录

相关推荐

第三代宽禁带半导体:碳化硅和氮化镓介绍

功率半导体和宽禁半导体的区别

安世半导体斥资2亿美元扩产德国基地,聚焦宽禁带半导体技术

Nexperia斥资2亿美元,布局未来宽禁带半导体产业

安世半导体宣布2亿美元投资,加速宽禁带半导体研发与生产

注册开放,抢占坐席 | 英飞凌宽禁带论坛全日程首发

理解宽禁带半导体的重要性和挑战

凯世通参与上海全球投资大会,推动汽车-宽禁带半导体产业合作

凯世通联手成立汽车-宽禁带半导体产业链联盟,倡导绿色低碳经济

2024上海全球投资盛会暨临港新片区宽禁带半导体产业链投资机会

半导体硅片行业报告,国产替代进程加速

浅谈宽禁带半导体行业概况

浅谈宽禁带半导体行业概况

评论