通过航空产品各阶段BOM的研究,分析了BOM的数据结构及内涵。利用BOM重构技术,实现EBOM→PBOM→MBOM转换。对于保证BOM数据传递过程的完整性、正确性和一致性,提高企业数据管理水平具有重要的意义。

引 言

BOM(Bill of Material,物料清单)是企业信息化技术发展的产物,是以产品结构为核心的各种数据的总称,是产品组成的物料及层次关系、数量关系的结构化表达,是航空、航天等大型制造企业产品数据组织的重要形式。BOM涵盖产品设计、工艺、制造以及生产准备等过程,是联系设计、工艺和制造等部门的重要纽带,是保障产品在全生命周期内的协调统一的数据基础。

BOM的分类

在产品研制和生产过程中,不同的部门结合各自任务将各个阶段的产品信息划分为不同的BOM信息。BOM的数据演变和传递过程构成了航空企业的数据流,其分类如下。

1、设计BOM

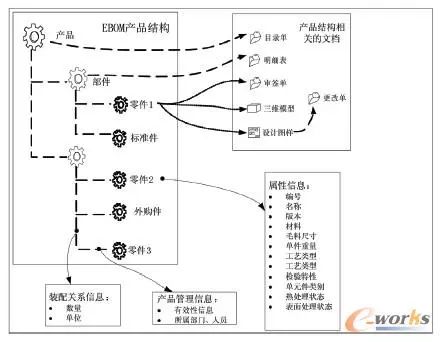

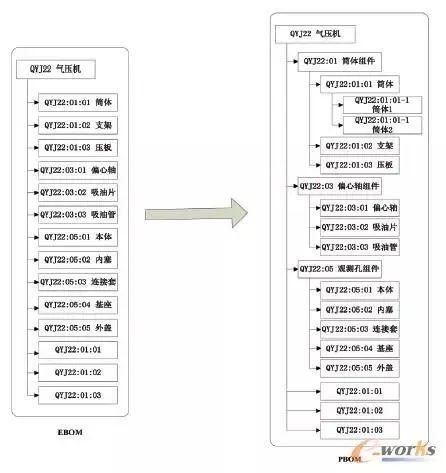

在产品研制阶段,设计人员从设计图样上获得用来组织和管理产品所需的零部件物料清单,即设计BOM(Engineering BOM,EBOM)。设计BOM主要包含产品的设计属性(物料号、名称数量和材料等)、装配层次关系以及管理信息。设计BOM结构如图1所示。

设计BOM描述产品的属性信息

产品的设计结构,包括零件对象之间的装配关系、单装数量。

产品设计属性信息,包括编码、名称、版本、材料牌号、规范、毛料尺寸、单件重量、工艺类型、特检、热处理状态和表面处理状态。

产品相关的数据对象:包括三维模型、二维图样、明细表、审签单、目录单和更改单。

产品配置信息:包括产品的所属部门、有效性等信息。

图1 EBOM结构

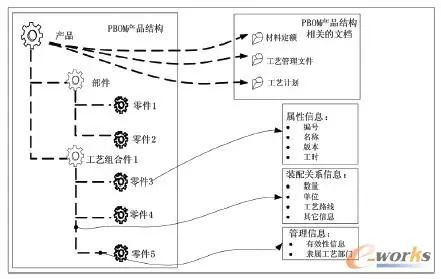

2、工艺BOM

在工艺准备阶段,工艺部门在设计BOM的基础上,按照制造要求重新定义了产品的装配关系、增加工艺属性(承制单位、零组件类型等);根据企业工艺装备、人员技能以及其他制造资源的分布特点,制定产品各组成的工艺分工路线。最终产生工艺BOM(Process BOM,PBOM)。工艺BOM结构如图2所示。

图2 PBOM结构

工艺BOM增加的工艺属性信息如下

面向工艺计划的产品结构,包括对象(包括工艺组合件)之间的装配关系、单装数量和工艺路线等信息。

产品相关的数据对象,包括工艺计划、车间分工、材料定额信息、工艺计划资料更改单以及材料定额更改单等信息。

3、制造BOM

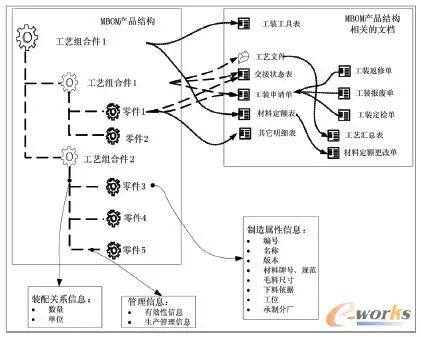

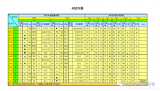

在生产准备阶段,制造部门在工艺BOM基础上增加详细的工艺内容、材料定额、制造资源(工装、设备、刀具和量具等)以及工时定额等信息,最终形成制造BOM(Manufacturing BOM,MBOM)。制造BOM结构如图3所示。

图3 MBOM结构

制造BOM的增加的制造属性信息如下

面向制造的产品结构,包括零件对象(包括部分工艺组合件)之间的装配关系、单装数量等信息。

对象的制造属性信息,包括材料牌号、规范、毛料尺寸和下料依据等信息。

产品相关的数据对象,包括交接状态表、工装工具申请单、材料定额表、工艺文件、工艺更改单、工装返修/定检单和工装工具种类表等信息。

制造BOM是详细描述产品制造过程的基础数据,也是生产管理系统运行的基础数据,对于缩短生产准备周期,协调各部门的工作具有举足轻重的作用。

4、其他BOM

质量管理部门根据产品的制造BOM和工艺BOM对质量的要求,提取产品中的自制件、外协件以及采购件的质量要求,产生质量BOM(Quality BOM,QBOM)。

采购部门根据制造BOM中零部件的外购和外协信息,制定产品的外购件的BOM清单,即采购BOM(Buying BOM,BBOM)。

本文重点研究航空产品EBOM→PBOM→MBOM的转换、衍生关系,即重构过程,其他BOM不再赘述。

EBOM→PBOM→MBOM

重构过程

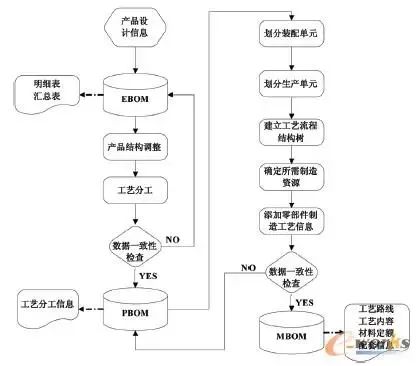

航空产品BOM重构过程中最终目的是生成MBOM以指导产品的生产。由于EBOM是源头,PBOM、MBOM需在EBOM产品结构的基础上进行结构调整、信息的补充和完善,即BOM重构。EBOM→PBOM→MBOM重构过程如图4所示。

图4 BOM转化流程

PBOM主要体现产品工艺结构和工艺分工信息。MBOM体现了零部件加工和装配过程,包含产品制造过程中所需要的完整的工艺、配套和资源信息。

EBOM的接收

设计部门完成产品设计并发布后,形成完整的EBOM结构信息,工艺部门通过以下两种方式接收EBOM。

①在传统工作模式下,工艺部门收到设计部门发放的电子数据以后,整理成指定的格式后,采用手动或批量导入到工艺系统实现EBOM的接收。

②实现协同工作的情况下,设计部门通过协同研发平台发放数据,工艺部门在直接工艺信息平台中接收EBOM。

随着企业信息化建设的深入发展,设计部门和工艺部门逐步消除信息孤岛,构建统一的数据管理平台,实现研制、生产过程中所需的数据信息的快捷、准确的传递,减少工作量,提高工作效率,保证数据的唯一性和及时性。

PBOM重构

PBOM是EBOM向MBOM转化的中间环节,是MBOM的初期阶段,主要用于工艺策划活动。

PBOM的构建过程就是从EBOM到PBOM的重构过程,流程如图5所示。

◉产品结构调整。将EBOM中的产品结构映射到PBOM结构中,对EBOM中零组件结构关系按照生产组织要求进行局部调整。依据零部件在实际制造中的要求,通过EBOM中添加虚拟零部件(在设计BOM中出现,但在实际生产中并不制造的零部件)、中间零部件(在设计BOM中不出现,但在实际生产中因为工艺要求,既要制造的零部件)、工艺合件(因设备、材料、工艺性等因素将一个零件分开制造或多个零件合并制造),实现零部件的装配关系调整。

◉工艺分工。工艺分工是统筹规划的过程,即根据资源配置状况将零组件的加工和装配任务分别发放到匹配的部门,合理有效的调配资源。PBOM重构过程目的是根据企业生产布局来合理分配零组件生产任务,根据工艺分离面(工艺分离面是根据装配要求进行的产品结构划分)划分出来的零组件之间的包含关系来管理这些零组件,并确定零组件的流转路线。在进行工艺分离面划分时应合理分配组件、分组件的装配工作量,减少产品总装的工作量。

◉数据一致性检查。PBOM重构完成后与EBOM进行数据一致性检查,检查是否存在遗漏的数据项,分析两者差异是否合理。

图5 EBOM→PBOM的重构

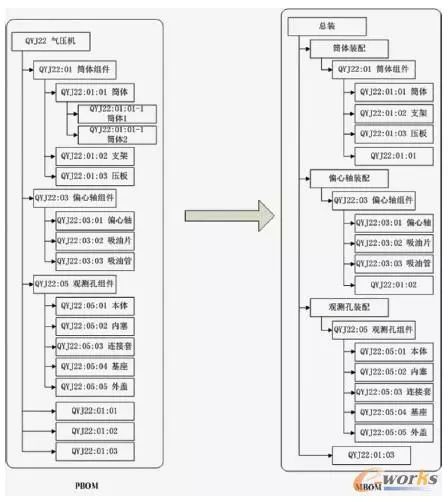

MBOM重构

MBOM是指导产品制造过程的基础数据,是企业开展生产重要的依据,为ERP等生产管理系统运行所需的基础数据。MBOM重构过程如图6所示,详细内容如下。

◉划分装配单元。装配单元划分是根据生产的装配层次要求划分为产品、部件、组件和分组件的过程。进行装配单元划分时应该考虑到产品的结构组成,工艺上的开敞性,是否有利于装配接口的协调,以及是否有利于减少总装阶段的工作量等。在实践过程中,要根据具体的要求和以往的经验等,权衡主次,以求得合理划分装配单元划分的途径。

◉划分生产单元。生产单元是装配工艺编制和组织生产的最小组成。针对每个装配单元再细分为若干个生产单元,确定生产单元中需参加装配的零组件。

◉构建工艺流程树。工艺流程树用于规定产品加工、装配、检测和调试等工艺顺序。首先按照产品装配单元和生产单元结构关系,确定各装配单元的装配层次,形成装配单元结构树;然后按照装配顺序,确定装配层次,形成关系结构树。装配单元结构树和装配关系结构树关联形成工艺流程结构树。

◉确定制造资源。工艺流程树构建完毕后,根据工艺流程确定每道工序生产所需要的制造资源,如材料、工装、刀具、量具和设备等。

◉添加工艺信息。为明确流程单元的制造/装配分工以及相互关系,还需要编制工艺规程,形成详细的工艺内容、工时定额和材料定额信息,提交工装申请等生产用工艺信息。

◉数据一致性检查。MBOM重构完成后与PBOM进行数据一致性检查,重点检查是否存在遗漏的数据项,分析两者差异是否合理。

图6 MBOM产品结构

随着数字化技术的发展,国内航空企业逐步建立三维设计、工艺协同工作环境。在三维数字化工艺设计环境导入设计BOM,在可视化环境中进行工艺分离面的划分,添加工艺组件,进行工艺流程设计,划分装配工序,构建工序模型,最终在三维数字化环境下完成MBOM的重构过程。

结 语

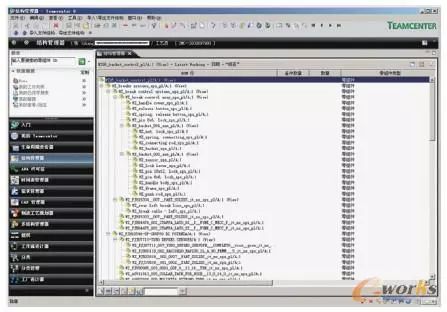

航空企业通常基于PDM数据管理平台进行BOM数据的重构管理,并实现BOM数据向生产现场传递。基于PDM平台管理BOM数据如图7所示。

图7 基于PDM的BOM管理

在产品的全生命周期中,BOM信息是核心的基础数据,是产品信息数字化定义的重要内容,是连接产品工程设计和生产经营管理的桥梁。通过对BOM重构技术的研究,有效保证BOM数据的完整性、正确性和一致性,提高企业信息化应用的集成水平,支持产品设计、工艺设计、现场生产和生产管理信息的集成,并优化企业的资源配置,为降低企业生产和运行成本提供有效的数据支撑。

审核编辑 :李倩

-

数据结构

+关注

关注

3文章

573浏览量

40093 -

BOM

+关注

关注

5文章

252浏览量

40144

原文标题:一文读懂产品BOM重构!

文章出处:【微信号:IndustryIOT,微信公众号:工业互联网前线】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

bom表的定义与作用 如何使用bom表提高库存管理

DDC264配置寄存器数据写入和320 DCLK时钟脉冲后的回读数据结构是什么?

视觉软件HALCON的数据结构

BOM的数据结构及内涵

BOM的数据结构及内涵

评论