电子发烧友网报道(文/梁浩斌)SiC在电动汽车电驱模块上的应用,随着市场对电动汽车长续航、高压电气架构、快充等需求,正在加速普及。

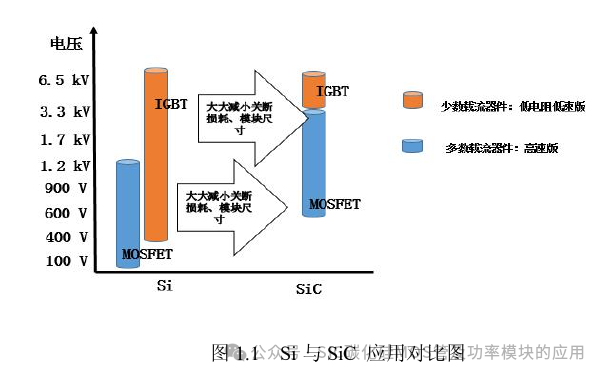

传统硅基半导体由于自身物理性质受限,在高温、高压、高频、高功率等领域上性能上限较低。而SiC的耐高压能力是硅的10倍、耐高温能力是硅的2倍、高频能力是硅的2倍。与硅基模块相比,碳化硅二极管及开关管组成的模块(全碳模块),不仅具有碳化硅材料本征特性优势,在应用时还可以缩小模块体积50%以上、消减电子转换损耗80%以上。在系统设计中可以简化散热系统,降低热预算,同时减小电容电感体积,从而降低系统综合成本。

不过也不难发现,目前国内的SiC模块,包括最近极氪威睿200kW电驱动总成的SiC模块供应商芯聚能,包括比亚迪的SiC模块,都采用海外大厂的SiCMOSFET,比如罗姆、ST、英飞凌等等。当然,自研SiC模块,同样不简单,需要通过各种可靠性测试,器件集成化、高频、高压等SiC器件对功率模块封装形式和工艺都有很高的要求。

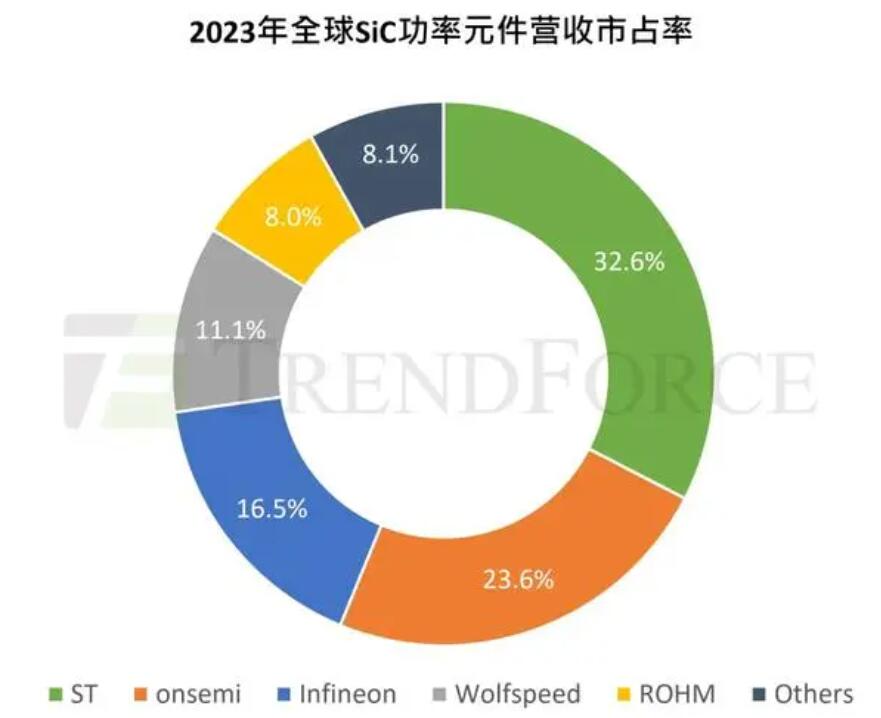

事实上国产SiCMOSFET产品也有不少,国内规模比较大的有华润微、派恩杰、杨杰科技等都有SiCMOSFET产品,而更多的初创企业也在进入车规SiCMOSFET赛道。但问题在于,即使近几年汽车缺芯现象不断,SiC产能也明显供不应求,车企也在寻找更多的国产替代的时候,国产SiCMOSFET依然几乎未被用于电动汽车上。

这要从材料开始说起。SiC衬底和外延层由于制造工艺的问题,往往缺陷密度较大,特别是相比与硅而言。至于车规级的高要求,以往对于国内衬底以及外延等产品指标来说难以满足要求的同时规模化供应。这也是为什么说碳化硅行业得衬底者得天下,要满足车规级要求,器件封装设计固然重要,但相比之下衬底和外延材料方面的指标更加显得关键。

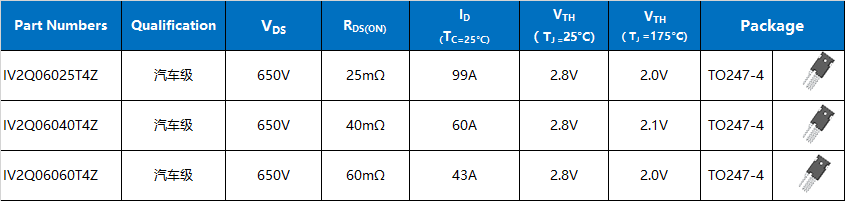

目前国内获得车企订单的SiCMOSFET供应商并不多,以派恩杰为例,去年年底据消息人士透露获得了国内新能源龙头车企OBC应用的数千万级别订单,电驱应用的SiCMOSFET产品也早在去年2月已经发布,而其代工厂是德国X-FAB。据了解,派恩杰的SiCMOSFET综合良率在80%-90%左右,随着功率的增大良率也会随之降低,这是由材料缺陷造成的。

同时,目前国产SiCMOSFET在可靠性和产能两方面都是较为薄弱的。产能方面,需要国内SiC衬底、外延等材料厂商的支持,在降低材料缺陷密度的同时提高产量。而产量的关键,是长晶技术和SiC衬底尺寸,目前国内SiC衬底供应逐渐完成从4英寸到6英寸的升级,但国际上看,以Wolfspeed为首的SiC巨头今年已经开始进入8英寸衬底量产节奏,国内差距至少在2-3年。

而可靠性方面,类似于国产车规MCU的发展路线,很多厂商从工规开始做起,逐渐过渡向车规,SiCMOSFET也一样。有业内人士认为,国内SiCMOSFET的发展路线,需要结合国内产业链的优势和特点,先做到工业级的品质,提高产能后再慢慢突破车规级可靠性等技术要求。

去年吉利与芯聚能合资成立了广东芯粤能半导体,目标就是自产SiC功率器件,包括SBD、MOSFET等等。芯粤能SiC芯片项目总投资75亿元,一期投资35亿元,目标年产24万片英寸SiC晶圆产线;二期建设年产24万片8英寸SiC晶圆的产线。按照规划,芯粤能SiC器件2024年可以实现量产上车。

另外更多的国内企业也推出了车规级的SiCMOSFET产品,比如清纯半导体推出的车规级15V驱动SiCMOSFET,并在国内产线实现量产;芯塔电子也表示已经有车规级1200VSiCMOSFET送样测试;基本半导体、派恩杰、爱仕特、瀚薪、瞻芯电子等都有相关产品已经推出。产品进入爆发期,按照汽车行业的验证周期维度来算,我们可能会在1-2年后,就能看到国产SiCMOSFET大规模被应用在新能源汽车上。

-

SiC

+关注

关注

29文章

2798浏览量

62593 -

碳化硅

+关注

关注

25文章

2743浏览量

49004 -

SiCMOSFET

+关注

关注

1文章

12浏览量

5243

发布评论请先 登录

相关推荐

比亚迪半导、方正微电子、芯联集成领衔!国产SiC突破,主驱芯片国产替代起步

ADS8588S在5V上电3.3V还未上电的过程中,REFIN/REFOUT管脚的输出状态是不确定的吗?

SiC MOSFET模块封装技术及驱动设计

SiC MOSFET和SiC SBD的区别

如何更好地驱动SiC MOSFET器件?

光储系统高压化升级,2000V SiC MOSFET开始走进市场

水下航行器电机的SiC MOSFET逆变器设计

多款产品通过车规认证,国产SiC MOSFET加速上车

国产SiC MOSFET为什么迟迟还未上车?

国产SiC MOSFET为什么迟迟还未上车?

评论