预测性维护使公司能够减少机器停机时间,消除不必要的维护,并获得许多其他商业利益。然而,公司在将技术整合到其运营中时,通常会面临流程和数据方面的挑战。

本系列博客将探讨工程师在实施预测性维护时面临的三个常见障碍,以及最终如何最好地避免这些障碍。我们从根本上缺乏关于预测性维护工作流程的解剖知识开始。

通过了解工作流程使您的业务受益

许多工程师没有接受过有关预测性维护工作流程以及如何最好地利用它们的适当教育。这可能是因为公司尚未意识到此类投资的价值,无法看到该投资的风险,或者认为预测性维护对于当前业务需求来说过于先进。

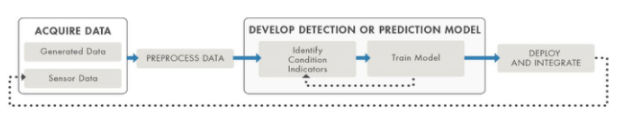

无论出于何种原因,您都可以采取具体步骤将风险降至最低,并尽快开始使用预测性维护工作流程。开始的第一步是了解预测性维护的五个核心开发阶段 (图 1):

访问传感器数据——数据可以从多个来源收集,例如数据库、电子表格或网络档案,但必须采用正确的格式并正确组织以进行适当的分析。然而,重要的是要记住,大型数据集可能需要内存不足处理技术。

预处理数据——现实世界的数据很少是完美的;为了获得正常行为的真实画面,必须去除异常值和噪声。此外,由于统计和机器学习建模技术在流程的后期使用,这些模型的质量将取决于预处理数据的质量。

提取特征——通常从传感器数据中提取特征,而不是将传感器数据直接输入机器学习模型。虽然可以从数据中提取的特征数量基本上是无限的,但常用技术来自统计学、信号处理和物理学等领域。

训练模型——构建模型,将设备分类为健康或故障,可以检测异常,或估计组件的剩余使用寿命。在此步骤中尝试各种机器学习技术很有用,因为事先很少清楚对于给定问题,最好的模型类型是什么。

部署模型——根据系统要求,预测模型可以部署到嵌入式设备或与企业 IT 应用程序集成。这里需要考虑许多权衡,因为嵌入式设备提供快速响应并减少通过 Internet 传输数据的需求,而集中式 IT 方法使将来更容易更新模型。

图1 。基本的预测性维护工作流程。

黄金法则:用你所知道的

了解预测性维护工作流程的各个开发阶段是实施的重要第一步,但对许多人来说,完全理解、开发和集成工作流程的想法似乎令人生畏。通过利用现有工具和软件,工程师可以快速有效地将预测性维护纳入他们的日常工作。

MATLAB 等工具具有预测性维护功能 ,使工程师能够在熟悉的环境中工作。他们还提供参考示例、算法以及技术支持、培训和咨询团队的访问权限。额外的指导可以使基础知识到位,因此您和您的团队可以确信您以最佳方式解决问题。

审核编辑:郭婷

-

传感器

+关注

关注

2551文章

51177浏览量

754275 -

matlab

+关注

关注

185文章

2977浏览量

230602 -

机器学习

+关注

关注

66文章

8422浏览量

132743

发布评论请先 登录

相关推荐

如何避免实施预测性维护时面临的三个常见障碍

如何避免实施预测性维护时面临的三个常见障碍

评论