在混合动力汽车中,动力电池一般采用功率型电池,由多节锂电池(或镍氢电池)串联而成,具有充放电功率高、损耗低及瞬时放电电流大的特点。内阻是动力电池一个非常重要的技术参数,作为衡量电池内部离子和电子传输难易程度的参数,它对电池的充放电功率、充放电电流、电池发热及损耗有着重要的影响。

电池内阻特性

1. 电池内阻等效电路

电池内阻包括欧姆内阻和极化内阻。欧姆内阻由电极材料、电解液、隔膜的电阻及各部分零件的接触电阻组成。极化电阻是指正极与负极进行电化学反应时极化所引起的内阻。

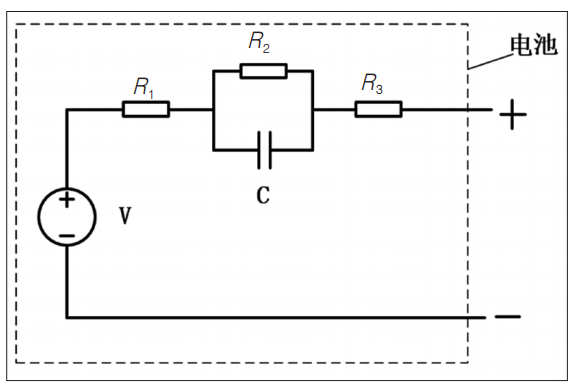

图 1 电池内阻等效电路示意图

图 1为电池内阻等效电路示意图。其中,R1为电池欧姆内阻,R2、R3为极化电阻,电池欧姆内阻可近似理解为一个变化相对较小的常量,它主要与电池的材料体系、内部结构及连接形式等因素有关,相对来说极化电阻受外界因素影响变化较大,电池的充放电流、工作环境温度和电池 SOC 状态等因素对它都有影响。

2. 交流内阻

对于电池内阻测试,采用不同的测试方式、不同的测试原理所测试的结果有所差异,根据测试方式及测试原理划分定义,电池内阻又可以分为交流内阻和直流内阻两类。

在图 1 中,如果对电池正负极输入 1kHZ 的正弦波交流电流信号,在该频率下电池的 R2、R3 值一般较小,可以忽略不计,采用此种交流电流信号测试出来的电池内阻与欧姆内阻R1 比较接近。

交流内阻测试正是基于这一原理,在电池正负极输入 1kHz 正弦波交流电流信号,然后通过检测电池正负极两端的电压降及电流信号计算出来的电池阻抗,因此,电池的交流内阻可以近似认为就是欧姆内阻R1。在电池生产线上一般常采用内阻仪来进行单体电池测试,内阻仪测出来的电池内阻是交流内阻。

3. 直流内阻

混合动力汽车用动力电池组(或电池包)由多节单体电池串联而成,电压一般在 200~ 400 V 不等,对于动力电池组来说,由于电压较高,考虑到安全、设备等各种因素,一般采用给电池组输入直流电流信号的测试方式来测试电池内阻,采用这种方式测试出的电池内阻称为直流内阻。

直流内阻测试时输入的直流电流信号一般是一个恒流的脉冲电流,该电流信号一般持续时间较短。

电池直流内阻测试一般在电池实验室条件下,采用专用的充放电设备进行测试。电池直流内阻可以较好地反映电池组在特定条件下的真实内阻状态,它不仅包括了电池欧姆内阻,还包括了电池极化内阻,它不仅可以反映电池的充放电能力,还可以反映电池使用过程的老化程度,因此,电池直流内阻是评估电池组的一个重要技术指标。

4. 影响电池内阻的因素

电池的内阻与外界负载及电池的使用环境密切相关,是一个动态变量值,影响电池内阻的因素较多,主要包括:①工作环境温度;②电池的 SOC 状态;③电池充放电电流大小;④充放电持续时间。

对于动力电池组来说,电池内阻一般是在某个条件状态下的内阻,如无特定条件说明,一般指的是室温条件下满电状态时的电池内阻。

直流内阻(DCR)测试方法

混合动力汽车电池为功率型电池,经常工作在大功率、频繁脉冲充放电状态,因此,混合动力汽车电池在实验室条件下进行电池内阻测试时,充放电电流大小、充放电持续时间、电池SOC 状态、工作环境温度等这些测试参数的选择需与电池在整车上实际使用工况相似。

混合动力汽车电池内阻测试方法在 GB/T 31467.1-2015 第7.2 条有详细的介绍,具体的测试方法及步骤如下:

1)充放电脉冲电流采用恒定电流。

2)放电持续 18 s, 充电持续10 s,中间静置 40 s。

3) 环 境 温 度 分 别 设 置 为40 ℃、室温、0 ℃、–20 ℃。

4)电池 SOC 状态分别设置为 80%、50%、20%。

5)记录每一时刻电池组电压及对应的充放电电流。

6)根据放电内阻相关计算公式,得出不同测试持续时间测出的电池内阻,测试持续时间分别为 0.1 s、2 s、10 s。充电内阻计算方法与放电内阻计算方法相似,在此不多做叙述。

基于整车试验的混合动力汽车电池内阻测试方法研究

1. 整车试验可采集的电池工况数据

前面介绍了常用的在实验室条件下进行的混合动力汽车电池内阻测试方法。在实际工程应用中,有时并不具备电池实验室测试条件,例如电池已安装在整车上进行整车试验,如何在整车试验工况下得到电池内阻参数是很多工程师面临的实际问题。

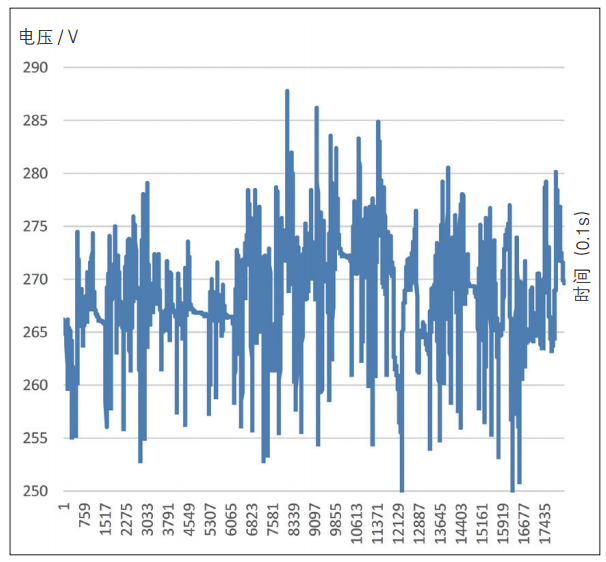

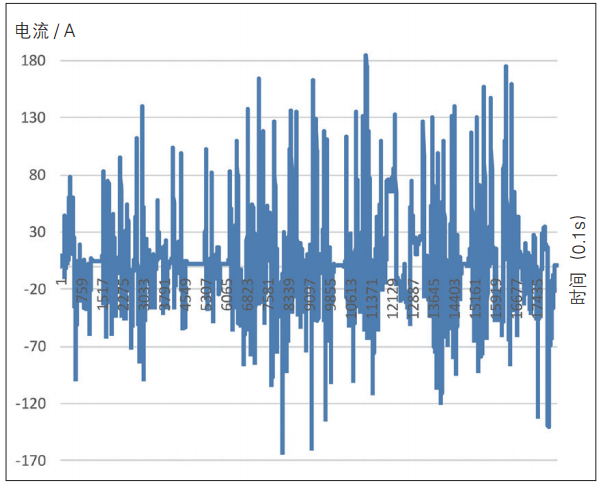

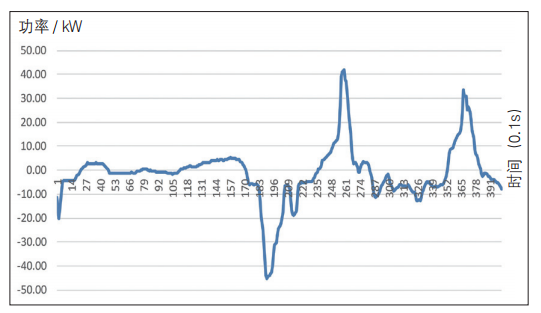

在整车试验中,通过数据采集设备可实时采集整车各系统(如发动机、电机、电池)的实时工况数据。下面以某款混合动力车整车工况试验为例。该整 车 试 验 持 续 时 间 为 30 min(1 800 s), 经 后 期 数 据 处 理,数据采样频率为 10 Hz,采集的电池的工况数据有电池电压、电流、温度及 SOC 等,该数据反映了电池在整车上实际应用中的充放电状态。试验时采集的电池电压数据曲线如图 2 所示,车速曲线如图 3 所示。

图 2 电池电压曲线

图 3 车速曲线

2. 基于工况数据下电池内阻计算公式推导

从以上数据可以看出,混合动力汽车在实际工况下,在大部分时间段电池都是脉冲放电、脉冲充电,脉冲持续时间大部分都是 1 ~ 2 s。混合动力汽车动力系统连接如图 4 所示,包括动力电池、电机控制、驱动电机、发电机及发动机。

图 4 混合动力汽车动力系统连接图(40 s)

其中,设定电池放电电流方向为正,充电电流方向为负。V B为电池开路电压,V O 为电池输出至外界负载的端电压 ,R 为电池内阻。假设t 1 时刻电池包输出电压、电流分别为V 1、I1,t 2 时刻分别为V 2、I 2,根据电路原理可得出:

V 1=V ocv-I 1×R (1)

V 2=V ocv-I 2×R (2)

根据以上公式,可得t 1 ~t 2时间段,电池内阻R 与电压、电流关系为:

R=-(V 1-V 2)/(I 1-I 2) (3)

式(3) 中, 如 果 t 1 时 刻 I 1=0,则R=(V 1-V 2)/I 2,这与国标的计算公式是一致的,不同的是国标测试采用恒流放电、恒流充电,起始时刻电流为 0。

3. 基于工况数据下电池内阻计算方法

由公式(3),结合在整车测试工况下电池实测数据,可以计算出在某特定条件下(某时间、某温度、某 SOC)电池的内阻。

实际工况大部分时间段混合动力汽车电池的充放电持续时间为 1 ~ 2 s,根据这一特征,持续时间 1 s 电池内阻算法如下:

1)数据选取:先选取某条件下 ( 某温度、某 SOC) 一段电池充放电工况数据,先计算出这段时间内n 个 1 s 电池内阻,例如:R1、R2、R3……R n (n 取 值根据实际情况而定 ),由于数据采集频率为 10 Hz,1 s 时间间隔可采集 10 组数据,所以R1=-(V 1-V 11)/(I 1-I 11),R2=-(V 2-V 12)/(I 2-I 12)……Rn=-(V n-V n+10)/(I n-I n+10)

2)数据处理时要剔去一些异常的数据,如负值或过大、过小的数据,然后对计算结果取平均值,即可得出某条件(某温度、某SOC)下 1 s 电池内阻。

如果要计算工况数据下电池的 2 s 内阻,上述间隔数据取20。同理,采用这种方法也可以计算工况数据下 10 s 电池内阻,此时可选取 0 ~ 100 km/h 加速时的电池工况数据。

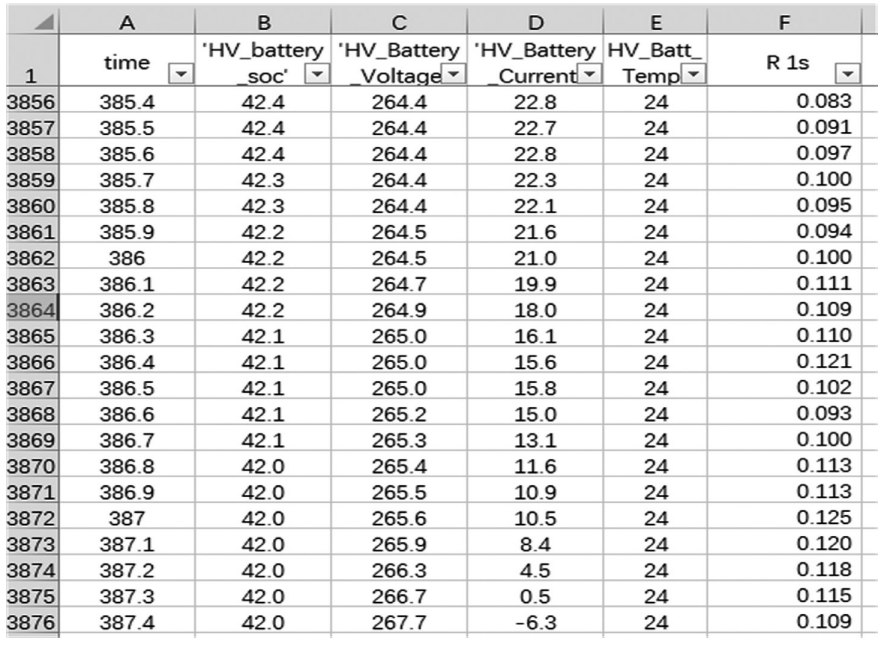

4. 示例

某款混合动力汽车实际工况数据的电池内阻的计算示例见表所示。其中,从左至右依次是实时采集的电池工况数据,包括时间、SOC、电池电压、电流和温度,最右一列为按上述方法计算出的 1 s 电池内阻,为了取得较好的精度,剔除异常数据后,计

算结果取平均值。

电池 1 s 内阻计算示例

结论

1)电池内阻对电池性能影响较大,电池内阻测试工作是混合动力汽车开发过程中的一项重要工作,在具备电池实验室条件下,混合动力汽车电池内阻一般按 国 标 GB/T 31467.1-2015 进行测试。

2)在不具备电池实验室条件下,可以通过采集混合动力汽车电池的特定工况数据来计算电池内阻,经过实际应用效果来看,按本文所述方法可以满足一般工程应用需求。

审核编辑 :李倩

-

锂电池

+关注

关注

260文章

8221浏览量

172648 -

混合动力汽车

+关注

关注

3文章

192浏览量

26659 -

等效电路

+关注

关注

6文章

292浏览量

32937

原文标题:混合动力汽车电池内阻测试方法!

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

锂电池品牌推荐:锂电池内阻多少比较好?

你知道吗?最好的电池内阻究竟是多少 湖北锂电池生产厂家

VO2702S蓄电池内阻测试仪

电池内阻测试原理是什么

蓄电池内阻测试仪的详细解析

HDR-800微电脑电池内阻测试仪智能电池内阻测试仪

混合动力汽车电池内阻特性

混合动力汽车电池内阻特性

评论