概述

1924 年,美国的休哈特博士应用统计数学理论将 3Sigma 原理运用于生产过程中,并发表了著名的“控制图法”,对产品特性和过程变量进行控制,开启了统计过程控制新时代。

什么是控制图

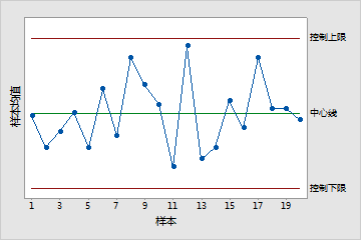

控制图指示过程何时不受控制,有助于标识是否存在特殊原因变异。如果存在特殊原因变异,则说明过程不稳定且有必要采取纠正措施。

控制图是按时间排序顺序绘制过程数据的图。大多数控制图都包括一条中心线、一个控制上限和一个控制下限。中心线表示过程均值。控制限表示过程变异。默认情况下,控制限绘制在中心线上下 3σ 的位置。

随机位于控制限内的点指示过程受控制且仅显示常见原因变异。位于控制限外部或者显示非随机模式的点指示过程不受控制且存在特殊原因变异。

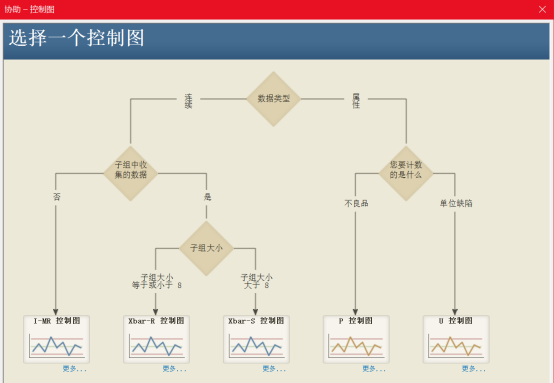

如何选择合适的控制图

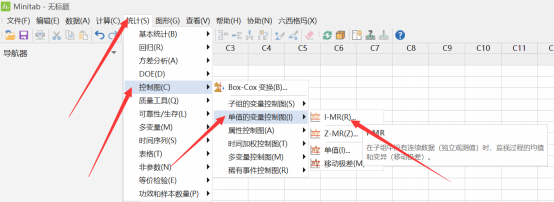

随着控制图的发展,它的类型也是越来越多,那么这时候对于使用 Minitab 的朋友来说,经常会纠结如何去选择一个合适的控制图。在 Minitab 19 中,协助菜单可以很好的帮助我们去选择一个合适的控制图。

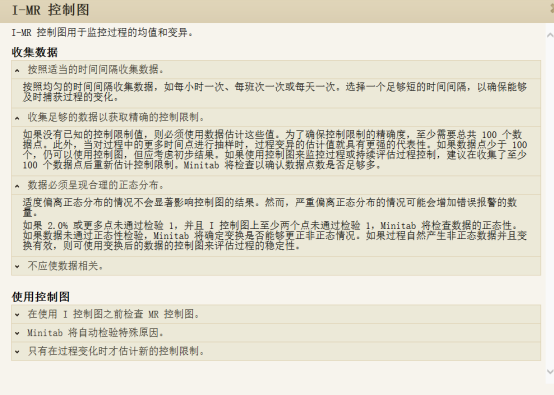

I-MR 控制图

今天,我们来绘制一下 I-MR 控制图。

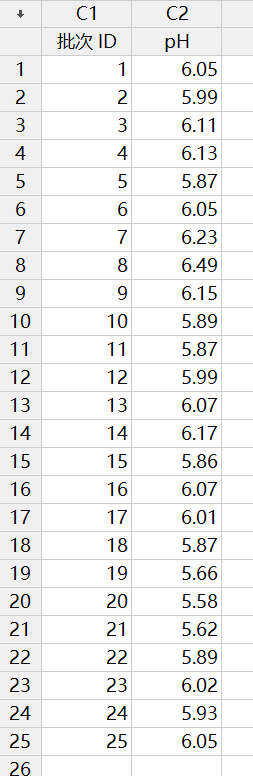

问题背景:某质量工程师监控了液体洗涤剂的生产过程,想要评估该过程是否受控制。这位工程师测量了 25 个连续批次的洗涤剂的 pH 值。

由于 pH 值的数据类型是连续型数据,而且是每批次只取一个样品(子组大小等于 1),故这位工程师创建了一张 I-MR 控制图,以监控洗涤剂的生产过程。

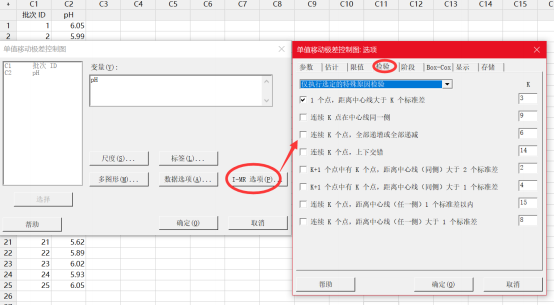

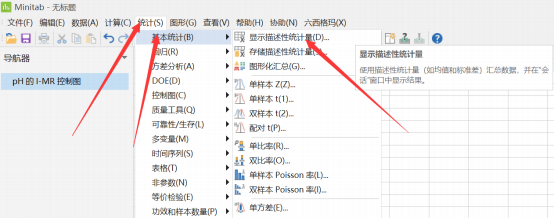

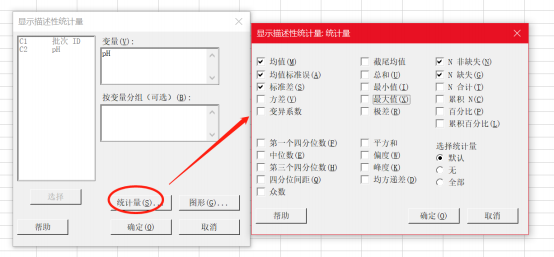

Minitab 绘制 I-MR 控制图

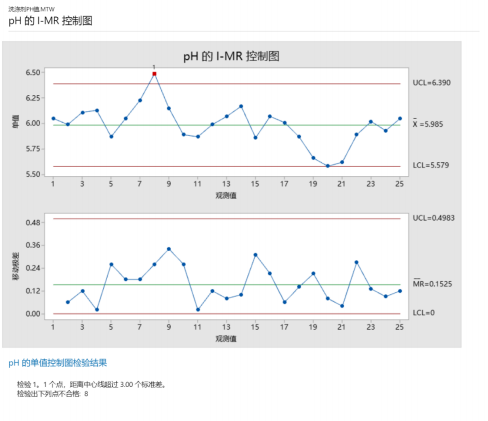

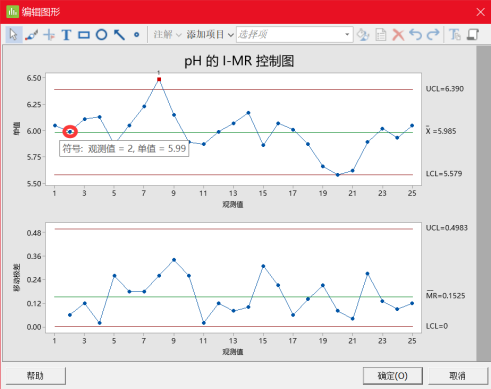

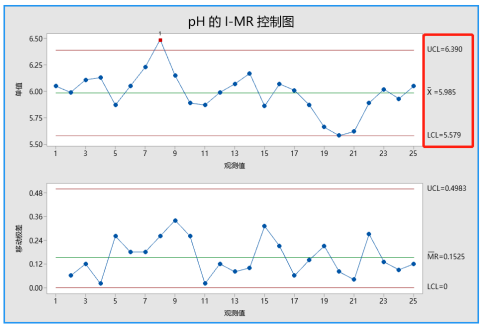

Minitab 结果解释

首先解释移动极差控制图(MR 控制图)以检查过程变异。没有位于控制限外部的点且所有的点都显示出随机模式。因此,过程变异受控制,质量工程师可以检查单值控制图(I 控制图)上的过程中心。

I 控制图上的一个观测值在检验 1 中失败,因为观测值在中心线上方且距离中心线超过 3个标准差。

I-MR 控制图的控制限计算(手动)

对于 I-MR 控制图,包含两张图单值控制图(I 控制图)和移动极差控制图(MR 控制图), 我们首先来认识一下这两张图形上的 X 轴、Y 轴、点和线分别表示什么含义。

一、单值控制图(I 控制图)

X 轴:批次 ID

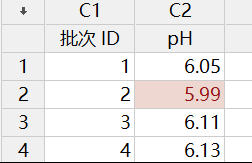

Y 轴:单值(每个批次对应的 pH 值,如单值图上的第二个点表示的是批次 2 的 pH 值)

点:单值控制图(I 控制图)上的每个标绘点是单独的观测值(如上图)。

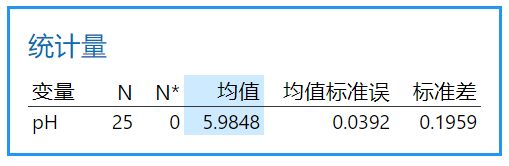

中心线:单值控制图(I 控制图)上的中心线是过程平均值的估计值,计算如下

控制限:单值控制图(I 控制图)控制限的计算结果取决于标准差的估计方式。

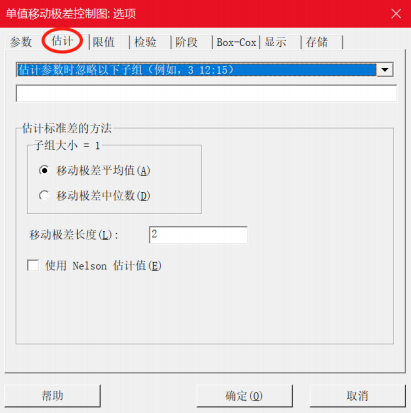

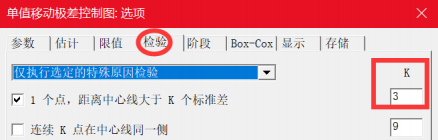

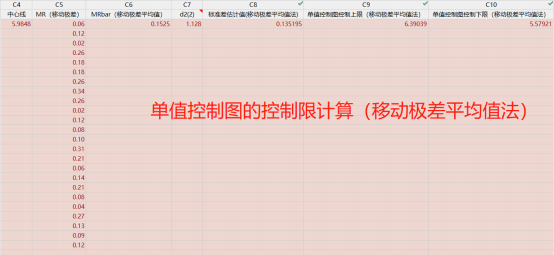

1)移动极差平均值(默认方法)-移动极差长度默认为 2

a. 计算移动极差 MR(相邻 2 个数的较大值减较小值),当前数据样本量为 25,计算得到24 个移动极差。

b. 计算这 24 个移动极差的平均值 MRbar

c. 估计标准差的公式如下:

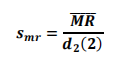

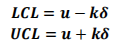

控制限计算公式

其中 k 为检验 1 的参数。默认值为 3。

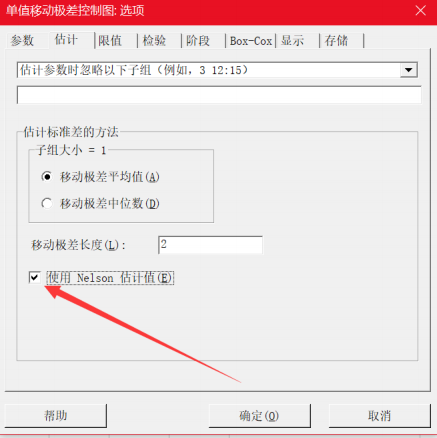

当选择默认的用移动极差平均值来估计标准差时,我们还可以勾选”使用 Nelson 估计值”。使用 Nelson 估计值可以在计算控制限时更正异常大的移动极差值。此过程与 Nelson1 提出的过程相似。Minitab 消除比移动极差平均值大 3σ 的任何移动极差值,然后重新计算移动极差平均值和控制限。

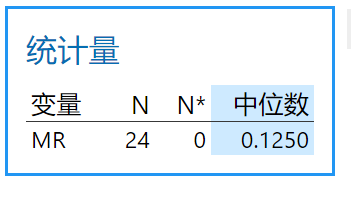

2)移动极差中位数

a. 计算移动极差

b. 计算移动极差中位数

二、移动极差控制图(MR 控制图)

X 轴:批次 ID

Y 轴:移动极差(如下 MR 控制图中的第二个点是批次 2 的 pH 值 5.99 和批次 3pH 值 6.11中较大值减去较小值,结果为 0.12(6.11-5.99)

点:MR 控制图上的标绘点是移动极差(移动极差是两个或多个连续点之间差值的绝对值)。

中心线:中心线是移动极差平均值的无偏估计值 MRbar

控制上限:单值控制图(I控制图)控制限的计算结果取决于标准差的估计方式

审核编辑 黄昊宇

-

SPC

+关注

关注

1文章

56浏览量

12281 -

Minitab

+关注

关注

0文章

182浏览量

11833 -

统计过程控制

+关注

关注

0文章

3浏览量

5566

发布评论请先 登录

相关推荐

怎么将SPC5 Studio用作SPC56xP系列微控制器的ID

什么是SPC

全套MOXA系列串口设备在SPC系统中的应用

SPC控制图为什么是±3σ

控制图教程和示例

一学就会的SPC

监控、应对及交付能够为组织带来价值和效率的即时质量和过程监控。

SPC控制图:告诉你生产过程质量波动的因素(SPC系统)

SPC 之 I-MR 控制图

SPC 之 I-MR 控制图

评论