在上一期的触觉反馈中,我们介绍到了目前主流触觉反馈设计中常用的执行器和驱动器。传动器产生振动效果离不开触觉驱动器,触觉驱动器发送模拟或数字输入信号,然后驱动器放大信号或从构件中调用波形,并输出到传动器以产生振动效果。 作为一种新兴技术,压电驱动器透过压电驱动器的致动器材料发送高压电源,使其变形并产生触觉反馈,拥有极短的启停响应时间和更高的效率。驱动器性能足够优秀才能带来更好的触觉反馈,压电式驱动更短的响应时间增强了人机交互的“互动感”,并增强了对于机械设备、智能终端的操控。

压电式高效驱动

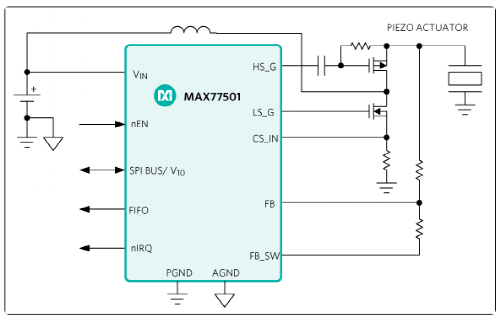

在响应速度上,相比LRA,ERM驱动,压电式驱动的响应速度有极大领先,通常压电式驱动响应速度仅在1-2ms左右,远快过其他驱动。其实对于触觉反馈来说,触觉反馈环节里我们首先关注的是人的触感,再是效率。超过几百兆赫兹的振动不但不能提供很好的触觉反馈,反而消耗不必要的功率。周期超过几毫秒的振动可以产生较强触感,但也会产生额外的噪音。 典型的压电触觉驱动器复杂且耗电,并不高效,大量功率消耗在驱动压电的AB类放大器和产生高压电源的升压转换器中。这里我们可以看一下Maxim(ADI)的驱动方案,其中升压转换器既是高压源,又是驱动电容性压电元件的放大器,吸收交流电流。升压转换器电感电流在为正时为压电电容充电。当它为负时,能量返回输入电容。

(高效压电驱动,Maxim) 这种高效驱动器件通过对压电元件进行优化,可利用2.8V至5.5V输入电源或单节Li+电池产生幅值高达110VPK-PK的单端触觉波形。除了与开关损耗和MOSFET 晶体管的有限RDS(ON)相关的损耗外,几乎不会产生任何损耗。整个高效的压电驱动可以带来良好的触摸感受。

高速压电驱动

高速的压电驱动芯片,我们可以看一看国产厂商圣邦微的高速压电驱动芯片,其电路设计很独特,可以提供超高速驱动,能够将2A的峰值电流传递到高电容负载中。在控制上也比较灵活,可以同时控制两路信号输入。匹配的上升和下降延迟时间提高了速度和驱动能力—这些匹配的延迟可保持输入至输出脉冲宽度的完整性,以减少定时误差和时钟偏移问题。动态开关损耗则通过非重叠驱动技术得以最小化。高速压电驱动芯片集成升压DCDC来实现高驱动电压,就高压和高速而言,圣邦微的这个系列是很优秀的国产选择。

压电驱动强大的高清触觉反馈

高清的触觉反馈是其他触觉反馈技术不能实现的,充分发挥这一优势也相当依赖于驱动的高性能。想要触觉反馈更清晰、更精准,那必须在响应上做到几乎瞬时。为了使器件的触觉反馈更快,有些厂商会在器件内置一个波形存储器,用于以最小的延迟保存并读取波形,同时内置一个高级波形合成器,以最少的存储空间构建复杂触觉波形。这种硬件加速的方式将大大减少整个触觉系统的工作量。 再看启动时间,基于压电技术的响应时间相比其他技术其实已经足够快了。众多压电驱动厂商在响应时间缩短到极限之后,开始向更快的启动时间瞄准。Boréas的CapDrive技术能够将启动时间压缩至0.3ms,是上述提到的Maxim(ADI)压电驱动启动时间的一半,这种延迟在大多数系统中都足够低了。

小结

如何选择合适的压电驱动,首先要确定压电致动器所需要的电压。一般来说较大的压电致动器需要较高的电压才能产生良好的触觉反馈。重量轻、空间较小、电源受限的移动设备不需要最强大的压电驱动来产生触觉反馈,这类应用更看重低功耗和小尺寸。但是对于空间和动力不是主要限制的应用则恰好相反,触觉反馈必须足够强大,更快的响应时间与更大的触觉效果才是这类应用需要的。

审核编辑 :李倩

-

驱动器

+关注

关注

54文章

8353浏览量

147431 -

压电式

+关注

关注

0文章

25浏览量

9866

原文标题:压电式驱动:不同触觉反馈应用里不同的驱动选择

文章出处:【微信号:elecfans,微信公众号:电子发烧友网】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

如何选择合适的铝壳电阻

如何选择合适的PLD型号

如何为不同的电机选择合适的驱动芯片?纳芯微带你深入了解!

如何选择合适的电机驱动芯片

如何选择合适的伺服电机呢

如何选择合适的UWB模块

如何选择合适的过载保护器

如何为电机选择合适的变频器

低压电抗器的选择标准

如何选择合适的压电驱动

如何选择合适的压电驱动

评论