汽车及金属机加工一直是传统制造业尝试向智能制造转型的先行领域,在其自动化过程中,常面临零部件种类多、表面高反光、结构复杂、精度和节拍要求高等挑战。

星猿哲科技在海内外百余个落地项目中不断深化产品力、提升客户体验。以精准的视觉成像识别、稳定的高速抓取、极速的应用设置,应对稳定性要求高、作业环境差、工作强度大的工业场景。实际应用效率、准确率等均达到行业领先水平。

1

圆棒深筐无序拣选

圆棒以无序散乱姿态放置于深筐,表面反光,规格多样,需以特定姿态放置下游进行下一步工序。

案例亮点

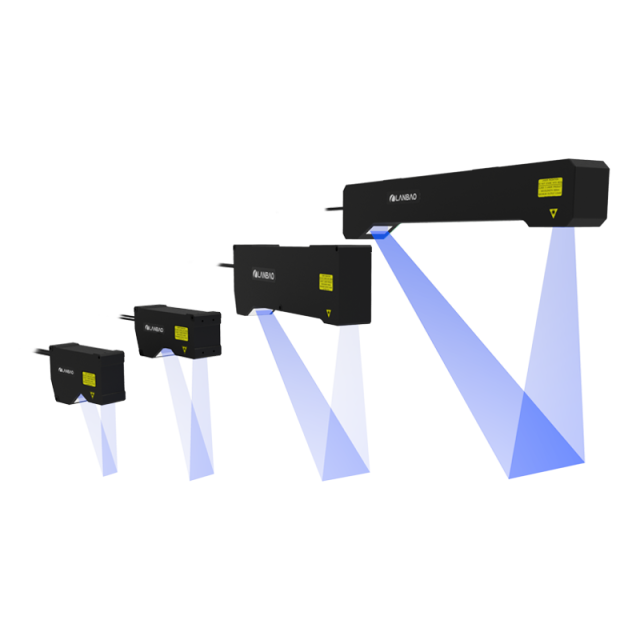

采用GX-L相机,配有可滑动模组,可对双工位的堆叠圆棒进行高精度点云还原

适配非标准长方体料筐,解决圆棒竖放、角落抓取等难题,实现高效清筐

2

轴承圈上料

轴承圈为反光薄壁的圆环状工件,码放于深筐,存在无序散乱状态。视觉需要区分正反,并满足机床生产节拍。

案例亮点

采用AL-L相机,有效抵抗工件反光对成像的影响,并精准区分正反面

成像加计算时间仅1.7s,可应对无序散乱状态,引导无碰撞抓取

3

前后横梁上料

3D视觉引导机械臂从料筐中抓取经过冲压的横梁放置至焊装线上步进机。横梁体积大、金属材质有反光。

案例亮点

采用GX-XL相机,精确识别反光工件,在大工作范围的同时保证高精度

人工推料筐,放置误差大,视觉精准定位,确保稳定抓取

4

半轴上下料

半轴逐层交叉堆叠,3D视觉引导机器人抓取上料;经打磨、铣处理等一系列工序,产线末端3D视觉引导下料码垛。

案例亮点

采用GX-L相机,安装在机器人手臂末端,精准定位纯黑色半轴,引导无碰撞抓取

视觉拍照识别筐内半轴位姿(放置后可能滚动),引导逐层交叉、紧密码垛

5

卡钳上下料

卡钳壳体为异形铸件,正反相扣逐层平铺放置于深筐,反面工件需放置翻转工装上。工件经加工,需重新逐层放置料筐下料。

案例亮点

上料视觉采用GX-L相机,安装移动模组上,可对料筐、倾斜卡钳、黑色托盘进行高精准的3D位姿识别

下料视觉采用SP-L相机,安装移动模组上,可对料筐、放置格口位置进行±3mm精准识别

6

飞轮壳上下料

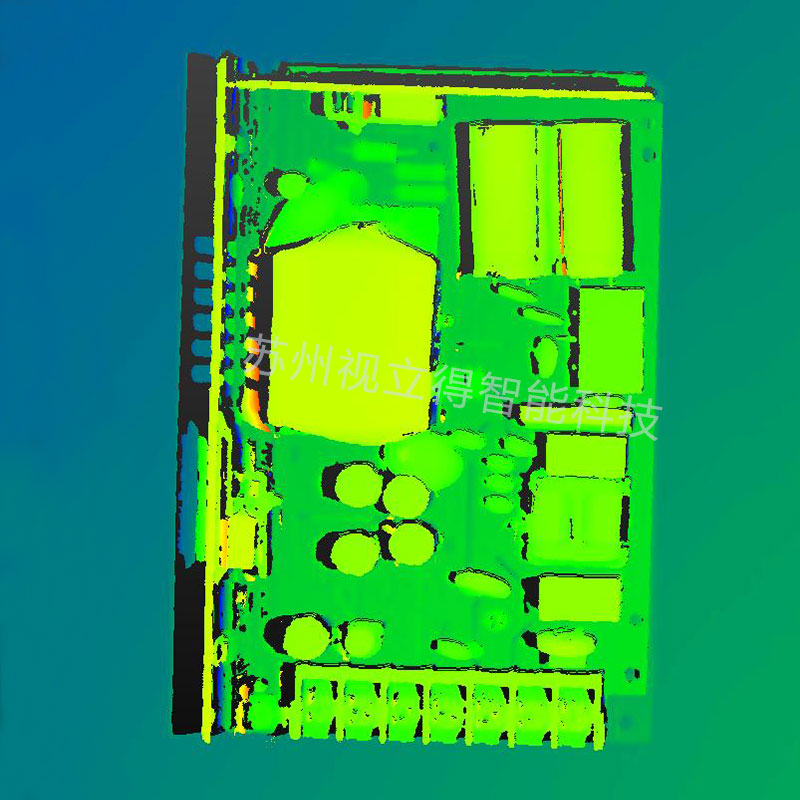

深筐逐层平铺的铝合金铸造件,结构复杂,并存在一定程度的倾斜,抓取后下游需配合精准的激光打标,视觉位姿精度要求高。

案例亮点

采用SP-L大视野相机,可对工件、料筐、隔板进行识别定位,稳定抓取实现100%清筐

视觉拍照定位下料位姿,引导无碰撞合托码垛

7

变速箱零部件下料

3D视觉识别托盘中格口的位置,引导机器人完成下料。每层放置完成后,更换隔板,直至装满整筐。

案例亮点

采用GX-L相机,可对黑色格口进行识别,识别成功率≥99.9%

可应对一定程度的塑料薄膜遮挡

8

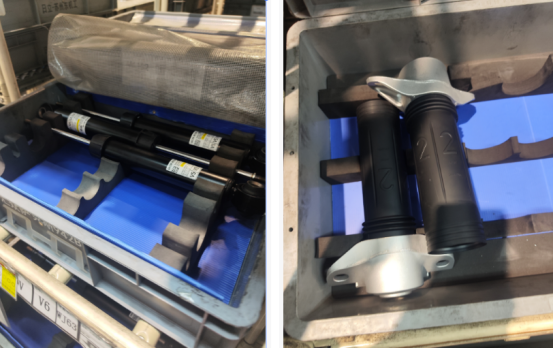

轮毂抓取上架

工件为多孔圆盘状钢铁件,表面材质反光,由防锈纸隔开逐层平铺放置于深筐,料筐四周有塑料薄膜包裹。工件抓取后,需逐一放置料架上便于进行下一步工序。

案例亮点

采用GX-L相机,安装移动模组上,可对双工位的反光工件、料筐进行高精度识别

可应对一定程度的塑料薄膜遮挡,稳定识别抓取

9

法兰件上料

工件为板状多孔金属件, 厚度仅5mm,有序堆叠于深筐,需匹配喷砂机床高速上料作业。

案例亮点

采用GX-L相机,精度±2mm,视觉节拍<3s,整体节拍<5s

工件厚度仅5mm,视觉有效识别,高效清筐

10

阀体圆环上下料

阀体圆环毛坯工件由托盘装载,需逐一抓取上料至机床固定位置;经二次加工后,再将成品工件下料至同一托盘。

案例亮点

采用SP-L相机,视觉区分毛坯与反光成品件,实现99%的准确率和清筐率

支持视觉拍照定位托盘及放置位姿,引导机器人无碰撞下料,保证机床连续作业

审核编辑 :李倩

-

制造业

+关注

关注

9文章

2259浏览量

53768 -

自动化

+关注

关注

29文章

5656浏览量

79813

原文标题:星猿哲3D视觉 | 在汽车/金属机加工行业的应用

文章出处:【微信号:im_robotic,微信公众号:机器人在线订阅号】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

机加工数据采集网关在机械制造企业的应用

解决方案 3D 视觉机器人赋能汽车制造新征程

应用在3D打印机的BD系列金属连接器

探索3D视觉技术在活塞杆自动化抓取中的应用

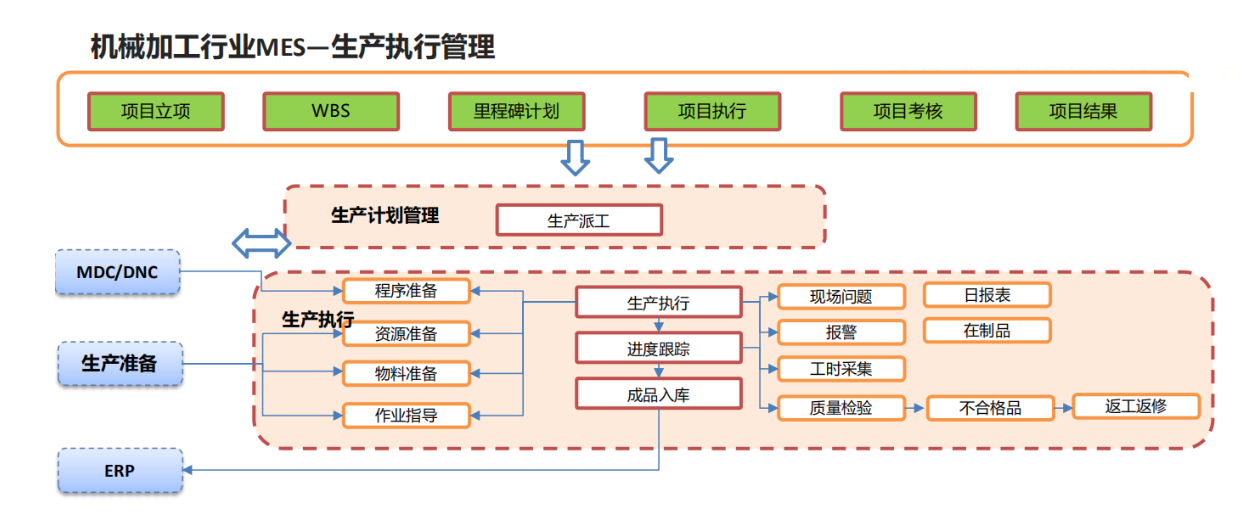

万界星空科技机械加工行业MES解决方案

几种不同类型的机加工自动化生产线

微视传感高性能3D视觉产品亮相2024上海机器视觉展

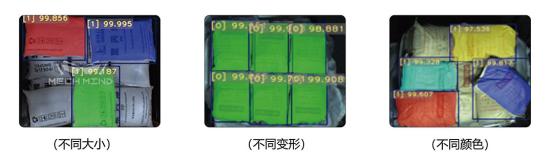

3D视觉引导的多SKU纸箱拆解

3D视觉技术在惯性环上料领域的未来发展

3C薄片自动化上料,3D视觉技术如何赋能?

星猿哲3D视觉在汽车/金属机加工行业的应用

星猿哲3D视觉在汽车/金属机加工行业的应用

评论