微流体是控制极小体积流体的科学和工程,通常在微升到皮升的范围内。流体通常保存在尺寸范围为 1 到 500 μm 的通道网络中,包含在所谓的微流体装置中。微流体组件或仪器,例如泵,通过入口和出口将流体输送到设备中。

在如此小的尺寸下,流体表现出与我们熟悉的完全不同的行为,毛细作用可以支配它们的运动。允许流体通过微通道网络移动,该网络通常包括通道、腔室、储存器和附加特征,例如测量、传感和驱动组件。微通道的尺寸和几何形状取决于所需的功能和应用,其中可能包括混合、分离、过滤、检测、加热和液滴生成。

微流体是一个广泛的领域,在以下领域有许多不同的应用:

分子和细胞生物学研究

遗传学

流体动力学

微混合或分离

诊断

组织工程

药物输送

生育力测试和协助

环境分析

化学物质或蛋白质的合成

许多这些应用需要特定的制造技术和材料特性。在大多数情况下,微流控设备还需要在制造后进行修改,例如在表面上进行处理或涂层。这可以增加它们对水的排斥或吸引(称为疏水性或亲水性)。这些修改还可以包括在设备中集成试剂或特定分子或细胞,以及包含电极、磁体或光学组件。微流体装置通常需要在制造后组装到主要由塑料制成的支架或药筒中。

生物技术中的微流体

微流体是一个多学科领域,需要化学家、物理学家、生物技术专家、医生和不同工程学科之间的合作。这可以包括从想法的概念化和开发到微流体设备的设计、制造和测试的所有内容。

生物技术是在商业上使用最多微流体设备的部门。在这一领域,生命科学和生物技术公司需要在其产品的开发、生产和商业化的整个过程中与半导体材料供应商和微加工代工厂合作。

微流控设备正越来越多地用于生物应用,因为与传统实验室技术相比,可以直接在使用点以更低的成本和更快的速度进行精确和受控的实验,并且具有更高的吞吐量。此外,在微流体中,我们可以更好地模拟生物体内发生的事情,并且比传统的分析方法更精确地控制流体的流动、混合、压力和环境。

微流体装置有多种优点。它们的小尺寸可以降低设备中使用的生产和材料成本。此外,用于实现相同结果的少量试剂大大降低了运营成本,而相同数量的细胞和样本可以实现更多的测试重复,从而实现更精确的诊断。运行分析程序所需的功耗也降低了。此外,微流控设备更适合在发展中国家等偏远地区使用,在这些地区,传染病的传播是一个问题,而且临床实验室或测试设备的使用受限。

总而言之,使用微流控设备的一些优点是:

减少样品、试剂和废物的体积

降低测试和程序成本

更快的结果

提高自动化和便携性

更精确的定量结果和实时监控

材料

在微观尺度上,总表面积与体积之比大大增加,因此构建这些器件的材料的特性远比宏观尺度重要。因此,必须更加关注所选材料及其表面特性。

最常用于构建微流体装置的材料是玻璃、硅和聚合物,每种材料都有其特定的优点和缺点。材料的选择主要应基于其特性、与血液或治疗的相容性以及预期应用的要求。随后,需要根据制造选项及其各自的成本对材料进行评估。

应针对每个单独的产品开发阶段评估材料的选择,知道在原型制作期间选择的选项可能无法扩展到以后的大批量制造,因此随后可能需要不同的制造选项。例如,在开发和原型制作阶段,设备的性能可能会因易于制造而受到影响,而在生产阶段,性能可靠性和成本是最重要的因素。

硅是用于微流体应用的最常见材料,因为它具有众所周知的特性和制造技术。硅的一些对微流控装置有吸引力的特性是对有机溶剂的优异耐受性、高导热性和热稳定性、刚性和易于金属沉积。硅非常好理解,因为它的生产和操作过程改编自 MEMS(微机电系统)和半导体行业。

然而,使用硅是昂贵的,并且需要配备专门设备和训练有素的人员的洁净室设施。此外,硅是不透明的,这限制了它在需要用于成像或荧光检测的设备的透明度的应用中的使用。当需要将阀门和泵等有源组件集成到设备中时,它的刚性也可能是一个缺点。

玻璃具有许多与硅相同的优点,同时还具有透明性、生物相容性,并且分子的非特异性表面吸收率低。与硅一样,除了洁净室环境和高制造成本的要求外,集成附加组件的困难限制了玻璃在某些微流体应用中的效用(Fiorini 和 Chiu,2005 年)。

玻璃和硅器件很容易金属化,并且它们的表面可以被修改以防止分子的非特异性吸收并增加润湿性。它们非常适用于毛细管电泳 (CE)、有机合成、液滴形成、DNA 测序和 PCR 微流体应用等(Ren 等人,2013 年)。

在过去的几十年里,聚合物在微流体装置中的应用得到了发展,与硅和玻璃相比,聚合物已成为一种更具成本效益的材料。聚合物具有透明性、材料成本低和活性组件(如阀门或泵)集成更简单的优点。

有许多聚合物,每一种都具有不同的特性。它们可分为三大类:弹性体、热塑性塑料和热固性塑料。

弹性体,例如聚二甲基硅氧烷 (PDMS),因其易于制造、易于集成多层和活性成分以及令人满意的光学透明度而被广泛用于研究和快速原型制作。此外,由于其透气性,PDMS 非常适合长期细胞培养应用。然而,PDMS 与有机溶剂不相容,并允许在通道壁中吸收小的疏水性和生物分子。此外,PDMS 的低弹性模量有利于组件的集成,也使其容易发生通道和特征的变形和断裂。

在制造方面,可以使用 MEMS 技术从单个硅或玻璃模具铸造多个 PDMS 器件。与硅和玻璃一样,可以进行表面改性以获得特定的表面特性,例如不吸收分子和润湿性,尽管这些改性在 PDMS 中不那么耐用(Nge 等人,2013 年)。

聚苯乙烯(PS)、聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)等热塑性聚合物是加热到其玻璃化转变温度(T g)时可通过冷却形成特定形状的材料;如果需要,可以将它们重新加热并重新成型。

不同的热塑性聚合物具有不同的性能,但总的来说,它们都是透明的、便宜的(因此主要用作一次性装置)、耐小分子渗透,并且比弹性体更坚硬。

热塑性芯片的一些制造技术包括微注射成型、热压印、压印光刻、溶剂压印,有时还有微加工等。除了机械加工之外,这些制造技术需要制造非常昂贵的模具,因此这些工艺更适合大批量生产而不是原型制作。

当设备和应用中需要高温、有机溶剂或高纵横比时,热塑性塑料不适用。热塑性聚合物的粘合很麻烦,因为在玻璃化转变温度 (T g ) 下粘合的熔融-热粘合不如用于硅、玻璃和 PDMS 器件的其他粘合技术强,并且还会改变特性的微通道。

热固性塑料也是透明的,但形状不可逆。一些例子包括热固性聚酯 (TPE) 和 SU-8 光刻胶和聚酰亚胺,它们通常用作负性光刻胶。与热塑性塑料相比,热固性塑料在有机溶剂和更高温度下具有更好的稳定性,但由于成本较高,它们并未广泛用于微流体应用。

表 1 总结了这些材料用于制造微流体装置的最重要特性。为了最大限度地提高性能和潜在应用,可以通过组合各种材料来设计混合微流体装置。当然,这应该以第二材料不损害第一材料提供的优点的方式进行。

表 1.用于微流控装置制造的材料特性总结 (Ren et al., 2013)

如前所述,应根据每种应用所需的表面和材料特性选择材料,然后根据成本和制造选项进行选择。例如,尽管聚合物微流控器件在生产规模上的制造成本较低,但与硅或玻璃相比,聚合物器件无法支持所有应用。在需要高温和有机溶剂的应用中,需要选择硅或玻璃。此外,并非所有的结构要求——例如高纵横比特征、金属图案、高质量和良好的尺寸控制——都适用于聚合物器件。

总之,决定使用哪种材料不仅取决于成本,还主要取决于每种应用所需的特定属性。然而,在评估材料时,还应考虑制造的预期产量和生产规模选项,因为它们会影响设计、成本和质量。

审核编辑:郭婷

-

芯片

+关注

关注

456文章

50879浏览量

424140 -

储存器

+关注

关注

1文章

93浏览量

17490

发布评论请先 登录

相关推荐

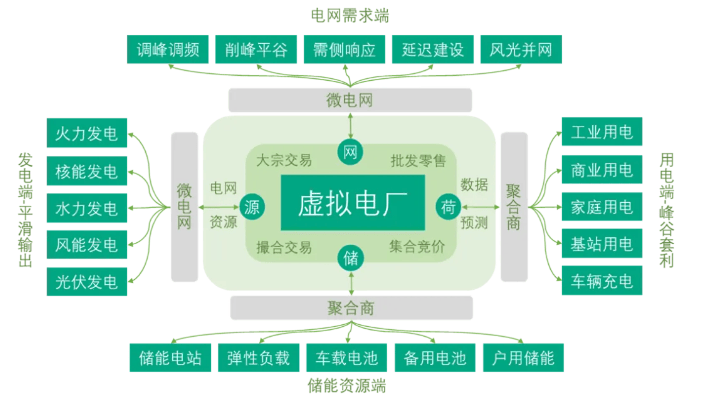

了解虚拟电厂的基本概念

S型微流控芯片的优势

X电容和Y电容的基本概念

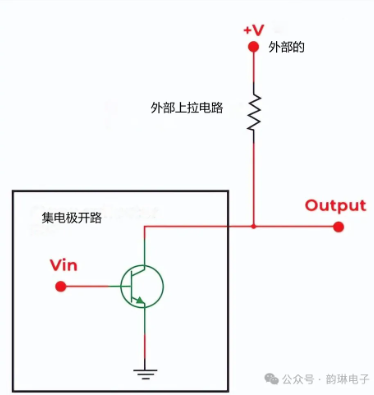

集电极开路的基本概念与原理

DDR4的基本概念和特性

伺服系统基本概念和与变频的关系

socket的基本概念和原理

BP网络的基本概念和训练原理

卷积神经网络的基本概念、原理及特点

循环神经网络的基本概念

组合逻辑控制器的基本概念、实现原理及设计方法

电源路径的基本概念

微流体的基本概念和应用

微流体的基本概念和应用

评论