甚至怀疑它的人也改变了主意,因为他们惊叹于它的能力、性能和强度。碳化硅 (SiC),这种化合物一直令半导体设计师着迷。随着对其技术的需求不断增长,该技术可最大限度地提高当今电力系统的效率,同时减小其尺寸、重量和成本。但 SiC 解决方案并不是硅的直接替代品,而且它们的创建方式也不尽相同。为了实现 SiC 技术的承诺,开发人员必须根据质量、供应和支持仔细评估产品和供应商选项,并且他们必须了解如何优化将这些颠覆性 SiC 功率组件集成到他们的终端系统中。

越来越多的采用

SiC 技术正处于陡峭的向上采用曲线上。产品可用性随着来自多个组件供应商的选择范围的增加而增加。该市场在过去三年中翻了一番,预计在未来十 (10) 年内价值将增长 20 倍,达到 100 亿美元以上。采用范围正在从车载混合动力和电动汽车 (H/EV) 应用扩展到火车、重型车辆、工业设备和 EV 充电基础设施内的非汽车电源和电机控制系统。航空航天和国防供应商也在推动 SiC 的质量和可靠性,以满足这些行业对组件耐用性的严格要求。

SiC 开发计划的主要部分之一是验证 SiC 器件的可靠性和耐用性,因为这在供应商之间存在很大差异。随着整体系统关注度的增长趋势,设计人员还需要评估供应商的产品范围。设计师与供应商合作非常重要,这些供应商提供灵活的解决方案,例如由全球分销和支持以及综合设计仿真和开发工具支持的芯片、分立和模块选项。寻求面向未来的设计的开发人员还需要探索最新的功能,例如数字可编程栅极驱动器,这些功能可以解决早期的实施问题,同时通过按键实现系统性能“调整”。

第一步:三个测试

三个测试提供了评估 SiC 器件可靠性的数据:雪崩能力、承受短路的能力和 SiC MOSFET 体二极管的可靠性。

足够的雪崩能力至关重要:即使是无源器件的轻微故障也可能导致超过额定击穿电压的瞬态电压尖峰,最终导致设备或整个系统失效。具有足够雪崩能力的 SiC MOSFET 减少了对缓冲电路的需求并延长了应用寿命。评价最高的选项展示了高达 25 焦耳每平方厘米 (J/cm2) 的高 UIS 能力。即使经过 100,000 次重复 UIS (RUIS) 测试,这些设备的参数也几乎没有下降。

第二个关键测试是短路耐受时间 (SCWT),即在轨到轨短路条件下器件失效前的最长时间。结果应该接近功率转换应用中使用的 IGBT,其中大多数具有 5 到 10 微秒 (us) 的 SCWT。确保足够的 SCWT 使系统有机会在不损坏系统的情况下服务故障条件。

第三个关键指标是 SiC MOSFET 的本征体二极管的正向电压稳定性。这可能因供应商而异。如果没有适当的器件设计、加工和材料,该二极管的导电性可能会在运行期间降低,从而导致导通状态漏源电阻 (RDSon) 增加。图 1 阐明了存在的差异。俄亥俄州立大学进行的一项研究评估了来自三个供应商的 MOSFET。在结果的一端,供应商 B 的所有器件都显示正向电流下降,而另一方面,供应商 C 的 MOSFET 未观察到下降。

图 1. 点击图片放大。SiC MOSFET 的正向特性,显示供应商在体二极管退化方面的差异。(资料来源:俄亥俄州立大学 Anant Agarwal 博士和 Min Seok Kang 博士。)

一旦设备可靠性得到验证,下一步就是评估围绕这些设备的生态系统,包括产品选择的广度、可靠的供应链和设计支持。

供应、支持和系统级设计

随着越来越多的 SiC 供应商,今天的 SiC 公司可以在设备选项方面有所不同——除了为支持和供应许多严格的 SiC 市场(如汽车、航空航天和国防)提供的经验和基础设施外。

电力系统设计会随着时间的推移和该设计的不同代而不断改进。这同样适用于 SiC 应用。早期的设计可以在非常标准的通孔或表面贴装封装选项中使用广泛可用的标准分立电源产品。随着应用数量的增长以及设计人员专注于减小尺寸、重量和成本,他们通常将设计转移到集成电源模块,或者可能会选择三方合作伙伴关系。这三方合作伙伴包括终端产品设计团队、模块制造商和 SiC 芯片供应商。每个都在实现整体设计目标方面发挥着关键作用。

图 2. 模块适配器板与栅极驱动器内核相结合,提供了一个平台,可通过增强开关快速评估和优化新的 SiC 功率器件。

在快速增长的 SiC 市场中,供应链问题是一个关键且合理的问题。SiC 衬底材料是 SiC 芯片制造流程中成本最高的材料。此外,SiC 制造需要高温制造设备,而开发硅基功率产品和 IC 则不需要这些设备。设计人员必须确保 SiC 供应商拥有强大的供应链模型,包括多个制造地点,以防自然灾害或重大产量问题,以确保供应始终能够满足需求。许多组件供应商还淘汰了老一代设备,迫使设计人员将时间和资源花在重新设计现有应用程序上,而不是开发有助于降低最终产品成本和增加收入的新创新设计。

设计支持也很重要,包括有助于缩短开发周期的仿真工具和参考设计。借助解决 SiC 器件控制和驱动的解决方案,开发人员可以探索增强开关等新功能,以实现整个系统方法的全部价值。图 2 显示了基于 SIC 的系统设计,其集成了数字可编程栅极驱动器,可进一步加快生产时间,同时创造新的优化设计方法。

设计优化的新选择

数字可编程栅极驱动选项通过增强开关最大限度地发挥 SiC 的优势。它们允许轻松配置 SiC MOSFET 开启/关闭时间和电压电平,因此设计人员可以加快开关速度并提高系统效率,同时降低与栅极驱动器开发相关的时间和复杂性。开发人员无需手动更改 PCB,而是可以使用配置软件通过按键优化其基于 SiC 的设计,使其面向未来,同时加快上市时间并提高效率和故障保护。

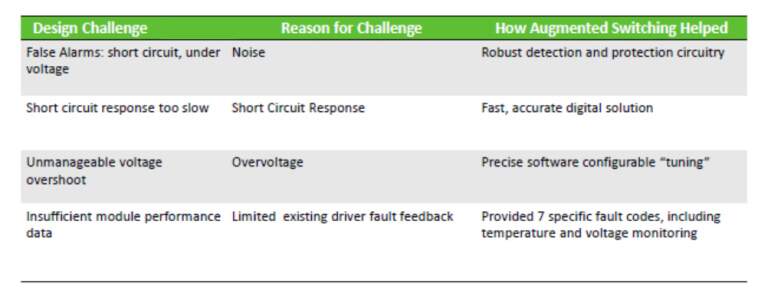

图 3. 使用数字可编程栅极驱动器实施最新的增强型开关技术有助于解决 SiC 噪声问题、加快短路响应、帮助管理电压过冲问题并最大限度地减少过热。

早期的 SiC 采用者已经在汽车、工业、航空航天和国防领域实现了优势。这种经验已经在更广泛的应用中得到采用。成功将继续依赖于验证 SiC 器件可靠性和耐用性的能力。随着开发人员采用整体解决方案战略,他们将需要获得由完整可靠的全球供应链和所有必要的设计模拟和开发工具支持的全面产品组合。通过数字可编程栅极驱动实现的软件可配置设计优化的新功能,他们还将有新的机会进行面向未来的投资。

— Orlando Esparza,Microchip 战略营销经理

审核编辑 黄昊宇

-

模块

+关注

关注

7文章

2697浏览量

47440 -

半导体

+关注

关注

334文章

27318浏览量

218262 -

SiC

+关注

关注

29文章

2810浏览量

62616 -

碳化硅

+关注

关注

25文章

2752浏览量

49025

发布评论请先 登录

相关推荐

碳化硅在新能源领域的应用 碳化硅在汽车工业中的应用

碳化硅的应用领域 碳化硅材料的特性与优势

碳化硅衬底,进化到12英寸!

碳化硅功率器件的工作原理和应用

碳化硅功率器件的优点和应用

碳化硅器件的类型及应用

碳化硅压敏电阻 - 氧化锌 MOV

碳化硅的激光切割技术介绍

碳化硅产业链图谱

碳化硅特色工艺模块简介

令人钦佩的碳化硅接受度

令人钦佩的碳化硅接受度

评论