近年来,BGA、QFN、CSP、倒装芯片等面阵元件在电子制造中的应用越来越广泛。如BGA,与其他元件相比,它的引脚数、引脚间电感和电容更小,散热性能更好。但是BGA也有缺点,比如SMT之后,封装下的焊点很难通过肉眼或AOI测试来判断焊接质量。

为了保证焊接质量,越来越多的制造商选择X射线检查隐藏焊点的元件。

X射线广泛用于检查被表面覆盖的特征。在现代社会,X射线在医疗领域广为人知,其实除了医疗领域,其他行业也广泛使用X射线检测,如安检、食品安全检测、电子领域等。在这里,我们将介绍PCB 组装行业 的 X 射线检测。

什么是 X 射线?

X射线检测X射线通常指自动X射线检测(AXI),一种短波长、强电磁波,X射线的波长比可见光的波长短(约0.001~10纳米) . 光子能量比可见光光子能量大几十到几百甚至几千倍。它是由德国物理学家——威廉·康拉德·龙琴于1895年发现的,因此也被称为“龙琴射线”。X射线具有很强的穿透力,它可以穿透许多对可见光不透明的物质。X射线具有穿透、电离、荧光、热、折射等作用,PCBA制造领域主要利用其穿透效应,是注重质量的PCB制造商最重要的步骤之一。

为什么需要在 PCBA 中进行 X 射线检测?

近年来,BGA、QFN、CSP、倒装芯片等面阵元件在电子制造中的应用越来越广泛。如BGA,与其他元件相比,它的引脚数、引脚间电感和电容更小,散热性能更好。但是BGA也有缺点,比如SMT之后,封装下的焊点很难通过肉眼或AOI测试来判断焊接质量。

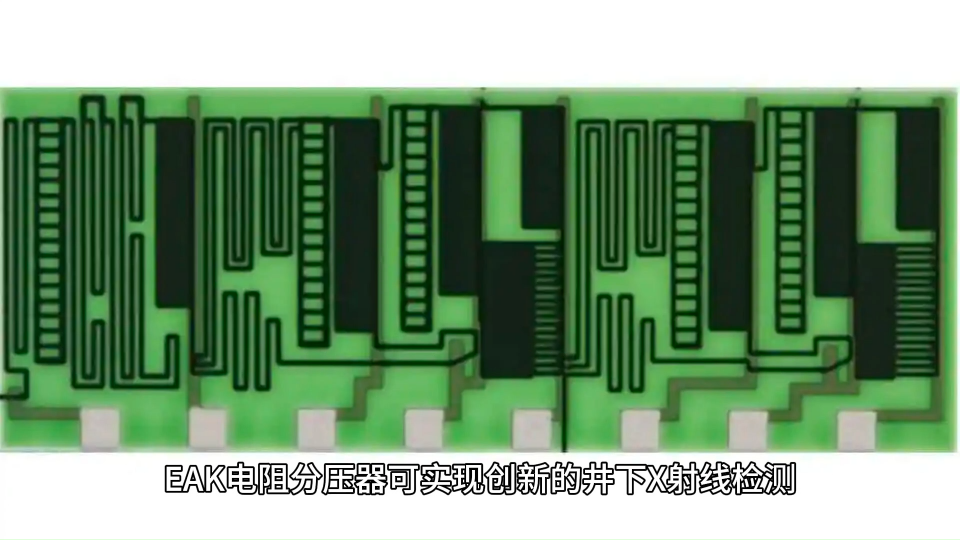

X射线设备基于X射线的强穿透性,灯管在高压下发射X射线,能有效穿透被测物体,图像表现因密度和厚度不同而呈现多样化,从而实现焊点检测。为了保证焊接质量,越来越多的制造商选择X射线检查隐藏焊点的元件。

如何通过 X 射线检查?

自动 X 射线发射管发射穿过测试样品的 X 射线。探测器位于 AXI 机器的另一侧,用于将 X 射线转换为可见光并通过相机提供光学图像。由于其自身的密度和原子量,样品材料对 X 射线的吸收程度不同。因此,接收器上的成像会明显不同,密度越高,对X射线的吸收越强,因此阴影图像更清晰。离 X 射线管越近,图像越大,离 X 射线管越远,图像越小。

X 射线可以检测到哪些缺陷?

X射线可以检测元件焊接的内部情况。它利用X射线的穿透能力来检测焊点的焊锡不足、焊接不良、焊锡短路等问题。

当出现气孔、夹渣、焊锡不全等缺陷时,会在缺陷区域形成亮点或亮线。在视觉上,我们可以根据探伤图像中某个区域是否比周围背景区域亮来判断该区域是否存在缺陷。从图像处理的角度来看,我们可以根据探伤图像中的像素灰度值来判断一个区域是否为缺陷。

空洞最可能的原因是焊膏和元件本身。在 X 射线图像中,可以在焊点中看到一些“气泡”。

如果焊点之间有灰色的“桥”,我们基本可以判断为焊锡短路。

如果锡膏量异常或SMT偏差,元件可能会移位。根据 X 射线检测图像,引脚和焊盘的阴影不匹配,我们可以发现组件错位。

* 焊接不良可以根据灰度和焊点大小来判断。

PCB焊盘氧化会导致焊接不良。X射线检测呈现的图像是焊点明显比正常大。

回流焊时锡膏不足或锡膏流入附近的通孔。在 X 射线图像上,焊点比正常情况小。

冷焊是SMT焊膏在回流焊过程中由于焊接温度和时间不够而导致的不完全熔合。一般不易发现,但 X 射线检测图像清楚地显示了问题。

审核编辑:汤梓红

-

pcb

+关注

关注

4329文章

23188浏览量

400549 -

smt

+关注

关注

40文章

2933浏览量

69812 -

X射线

+关注

关注

4文章

209浏览量

51219

发布评论请先 登录

相关推荐

PI-MTE3大画幅X射线相机介绍

高压功率放大器在脉冲X射线源技术及火星X射线通信中的应用

广东东莞X-ray射线检测设备厂家无损高效测量

PCB组装行业的X射线检测

PCB组装行业的X射线检测

评论