随着 PCB 混合制造在微电子制造方面取得更大进展,新的检测工具应运而生。

在我们的行业中,由于对印刷电路板 (PCB)、板上芯片 (CoB)、倒装芯片和导线的更小尺寸的需求不断增长,微电子制造正日益成为传统表面贴装技术 (SMT) 制造的伙伴粘合。如今,各种传统的 SMT 制造测试和验证工具都经过充分验证和有效使用。例如,这些设备包括 X 射线机、自动光学检测 (AOI) 以及 SMT 装配线和制造车间中的其他设备。

然而,微电子制造需要一种不同的、更新的高功率、高倍率激光显微镜,如图 1 所示。这些工具用于非常复杂和绝对详细地检查微电子。简而言之,它们确保基板和芯片在来料检测期间完好无损。此外,在制造完成后,这些工具会计算测量值并获取精确读数,以确保微电子制造已按照原始规格和客户要求进行。

在确保高可靠性微电子制造方面,这些高功率激光显微镜可执行各种有价值的检查、校准和验证任务。包括芯片、环氧树脂、阻焊层渗漏和空气桥检查,以及计算长度、宽度和高度(z 轴),并创建 3D 渲染。

至于模具检查,显微镜检查模具表面是否有缺陷。例如,这些可能是表面异常、任何类型的损坏,如细微裂纹或芯片角微小碎裂,或腐蚀、污染或氧化。在这种情况下,模具检查预计符合 MIL STD 883 rev. G 或 E。

此外,在某些情况下,工艺工程师可能会错误地计算出用于芯片贴装工艺的芯片下方所需的环氧树脂量。这种情况会导致所谓的环氧树脂渗出。发生这种情况时,芯片并未完全附着在基板上。相反,它变成了“浮动骰子”,因此骰子在最佳水平上是不稳定的。

相反,芯片需要 100% 附着在基板或中介层的底部。这样,可以以 100% 的准确度执行引线键合。在这种情况下,高功率激光显微镜会检查是否有环氧树脂渗出,以防止出现此问题。

对阻焊层渗出进行另一次检查。这是为了掩膜可能渗漏到要安装引线键合的焊盘上。如果焊盘表面顶部的掩膜不足以正确执行键合,就会出现问题。

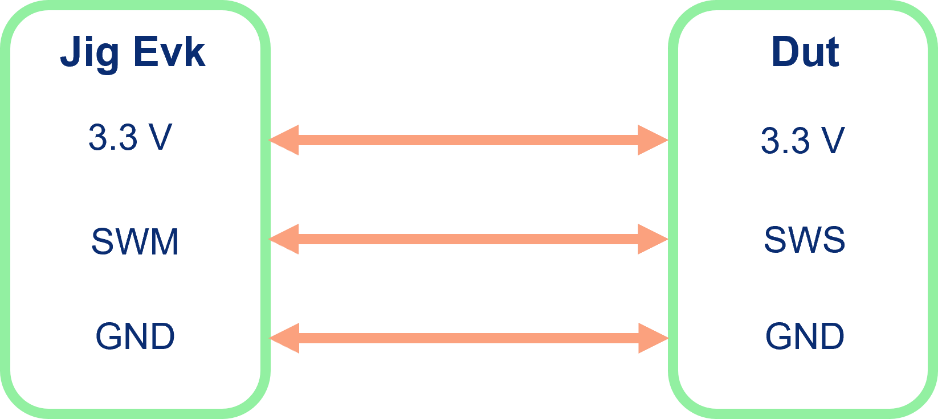

类似的问题涉及焊盘尺寸和放置不一致。图 2 显示了从第一个到第二个和第三个的这种焊盘尺寸不一致。一个焊盘为 49.3 µm,或约 2 mil;第二个焊盘为 44.5 µm;第三个焊盘为 70.4 µm。这意味着 Pad #1 和 Pad #3 之间的焊盘尺寸差异约为 40%。这种差异不符合精确引线键合应用所需的精度。

图 2:从 #1 到 #2 到 #3 的焊盘不一致

焊盘尺寸必须准确的原因是因为这些焊盘非常小。例如,它们分别为 2 或 3 mil,或 50 或 75 µm。它们不仅在尺寸方面必须准确,而且焊盘到焊盘的距离必须在要组装引线键合的整个焊盘图案中保持一致。

为什么焊盘尺寸的一致性和准确性至关重要?这些可靠性因素很关键,因为微电子组装中使用了极细的导线。我们谈论的是 1.5 和 2 密尔线。例如,当 2 mil 宽的导线键合在小于 2 mil 的焊盘上时,可靠性会受到极大威胁。这不会产生坚固可靠的引线键合接头,因为焊盘尺寸小于要安装在基板或 PCB 上的引线宽度。

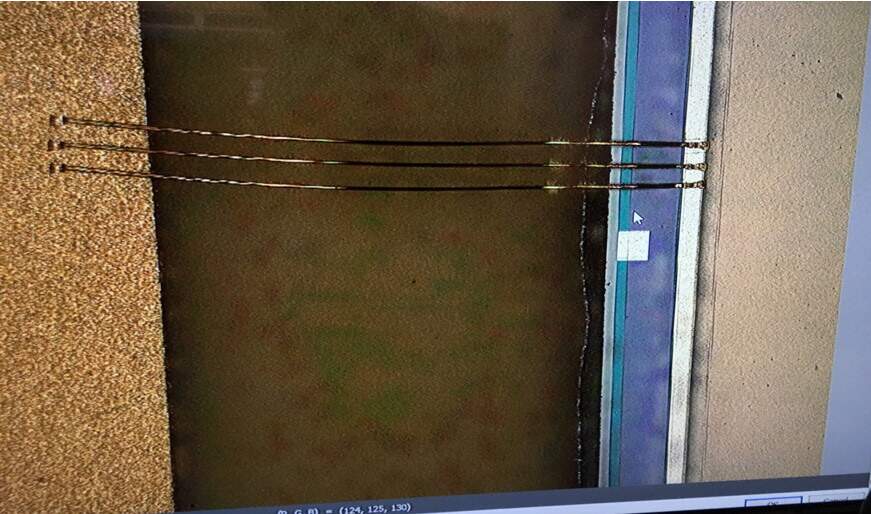

高功率激光显微镜可以发现这些不一致和不准确之处。他们检查焊盘尺寸,公差以微米为单位,精度为正负半微米。他们不仅计算到并发焊盘的距离,还计算一个焊盘到另一个焊盘的距离。通过这样做,可以重新检查基板或 PCB,使其组装起来没有任何问题。这称为来料基板检查,当它经过激光显微镜验证时,可以看到引线键合的 2D 印模,如图 3 所示。

图 3:三根金线的 2D 印模

剩余残留物

其他时候,助焊剂或环氧树脂残留物可能会产生类似的问题。如果正在执行 PCB 混合制造(即 SMT 和微电子制造的组合),则 SMT 制造可能会留下一些残留物。这些残留物可能会残留在 PCB 的基板上或渗入要放置微电子元件的区域;因此,表面被污染。当这种情况发生时,要在引线键合焊盘上形成的键合会变得很困难,如果不是不可能的话。

因此,清洁至关重要。焊线越薄,焊盘需要的精度越高。通常,用于焊盘的细线彼此非常接近。如果使用最细或最细的 7/10-of-a-mil 线,则需要在等离子清洗过程中使用异丙醇 (IPA) 或氩气尽可能清洁表面。

高功率激光显微镜还可以确保气桥处于活动区域并且是适当的。顾名思义,创建一个空气桥或环路以绕过位于其他两个组件之间的组件,以连接从 A 点到 C 点的引线键合并越过 B 点。显微镜观察空气桥以确保它是正确的并且不要折叠或接触中间被绕过的组件。如果是这样,它会产生一个短的或不稳定的接头,最终在现场的开始或后期导致问题。

除了这些类型的检查之外,精确的计算和 3D 渲染也很重要,因为微电子制造需要最高的精度。这些高功率激光显微镜的作用是计算长度、宽度和高度(z 轴)。

有时,执行引线键合会产生高度限制。因此,这些示波器在这些情况下测量 z 轴,并计算两个组件之间的最精确距离,例如芯片与基板或焊盘之间的距离。此外,他们还计算了 PCB 上阻焊层的焊盘尺寸和 X、Y 和 Z 厚度不一致。这确保了焊膏没有被过度涂抹,从而阻碍了微电子引线键合工艺。

此外,有时需要将芯片连接到基于化学镀镍浸金 (ENIG) 或化学镀镍钯浸金 (ENEPIG) 表面处理的腔体中。芯片需要非常精确地控制高度,以便在芯片连接后通过引线键合连接线之前完美地安装在这些空腔中。高性能示波器是查看空腔深度以及在 z 轴上执行高度测量的完美工具。

3D 渲染

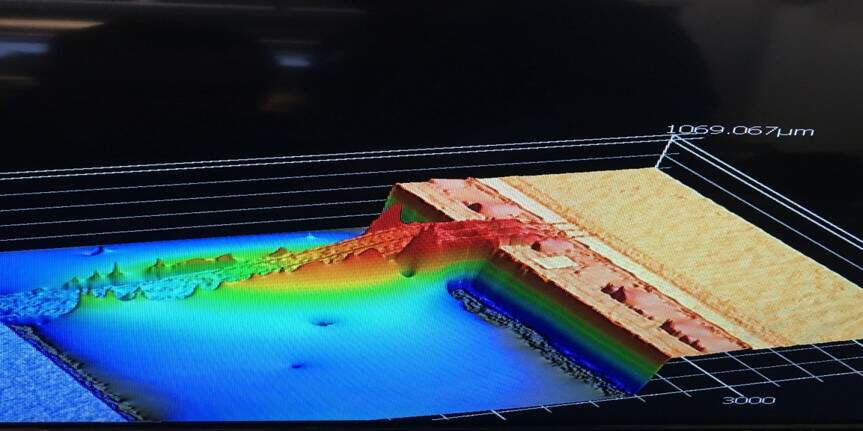

最后,3D 渲染开始发挥作用。这些示波器创建了焊盘、基板高度和焊膏高度的 3D 渲染,从而提供视觉效果,使工艺工程师能够计算基板和引线键合之间的距离,并检查正在使用的环氧树脂或焊膏的厚度。 图 4 显示了图 3 中相同的三个金线键合的 3D 渲染,以提供更逼真的图像。

图 4:图 3 中相同的三个金线键合的 3D 渲染

计算复杂精细的引线键合曲线是绝对必要的。例如,为引线键合环在高度测量中的 5 µm 精度创建 3D 轮廓。在这个 3D 轮廓中,可以查看各个方面。这些包括芯片和环氧树脂的厚度以及基板或中介层与芯片之间的距离。创建此 3D 配置文件可提供非常清晰的图片,可以轻松测量。它还提供了非常好的视觉效果,这是有效与差的微电子组装的定量证明。

正如我们在这里所说,高效的传统工具在当今的 SMT 制造中证明是有价值的。然而,更新的、完全不同的高功率激光显微镜正在 PCB 微电子组装和制造中广为人知,以检查和测试微观级别的复杂细节。

审核编辑:郭婷

-

pcb

+关注

关注

4335文章

23239浏览量

402112 -

AOI

+关注

关注

6文章

148浏览量

24589

发布评论请先 登录

相关推荐

用于复杂检查和校准的PCB微电子工具

用于复杂检查和校准的PCB微电子工具

评论