有两个主要的中断影响车辆运输和半导体技术的未来。我们正在采用一种令人兴奋的新方法,以清洁电力驱动我们的车辆,同时重新设计支撑电动汽车 (EV) 子系统的半导体材料,以最大限度地提高能效,进而最大限度地提高 EV 的行驶里程。

政府监管机构继续要求汽车原始设备制造商减少其车队的整体 CO 2排放,对违规行为进行严厉处罚,并且电动汽车充电基础设施开始在我们的道路和停车场旁边激增。然而,尽管取得了所有这些进步,但由于对电动汽车续航里程限制的担忧挥之不去,主流消费者对电动汽车的采用仍然受到阻碍。

更复杂的是,更大的电动汽车电池尺寸可以延长电动汽车的续航里程并消除消费者的续航焦虑,同时可能会提高电动汽车的价格——电池占最终车辆成本的 25% 以上。

幸运的是,并行发生的半导体革命产生了新的宽带隙器件,例如碳化硅 MOSFET 功率开关,这些器件有助于缩小消费者对电动汽车续航里程的期望与 OEM 以具有竞争力的成本结构满足这些需求的能力之间的差距。

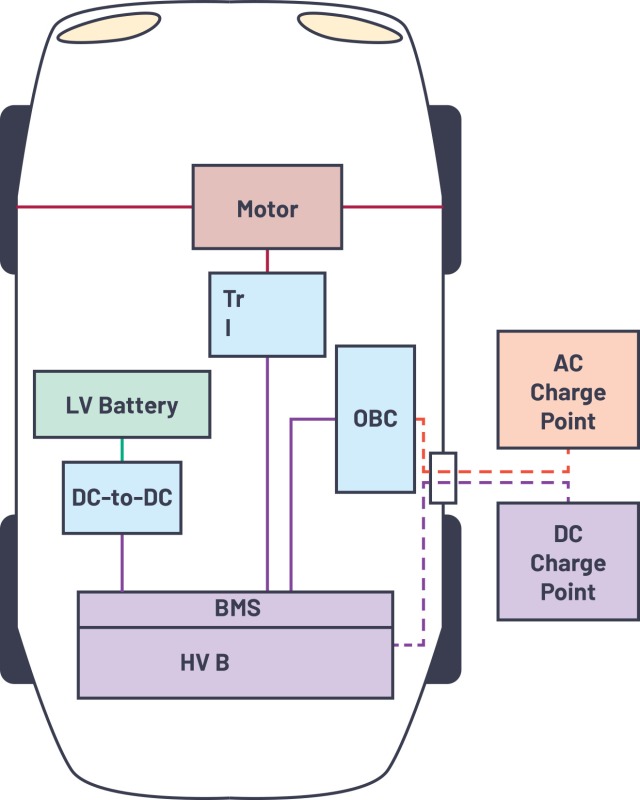

图 1:电动汽车中的功率转换元件。牵引逆变器将高压电池的直流电压转换成交流波形来驱动电机,进而推动汽车。

充分利用 SiC 技术

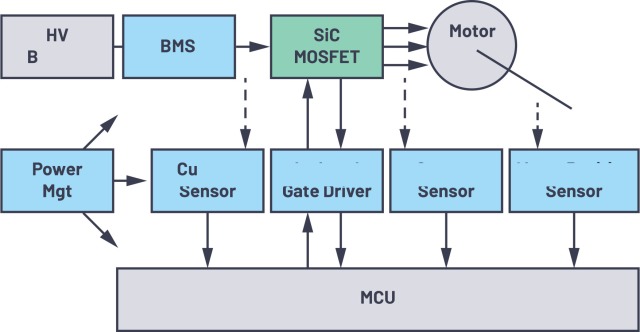

图 2:电池到电机信号链。为了实现范围扩展,每个模块都应设计为最高效率水平。

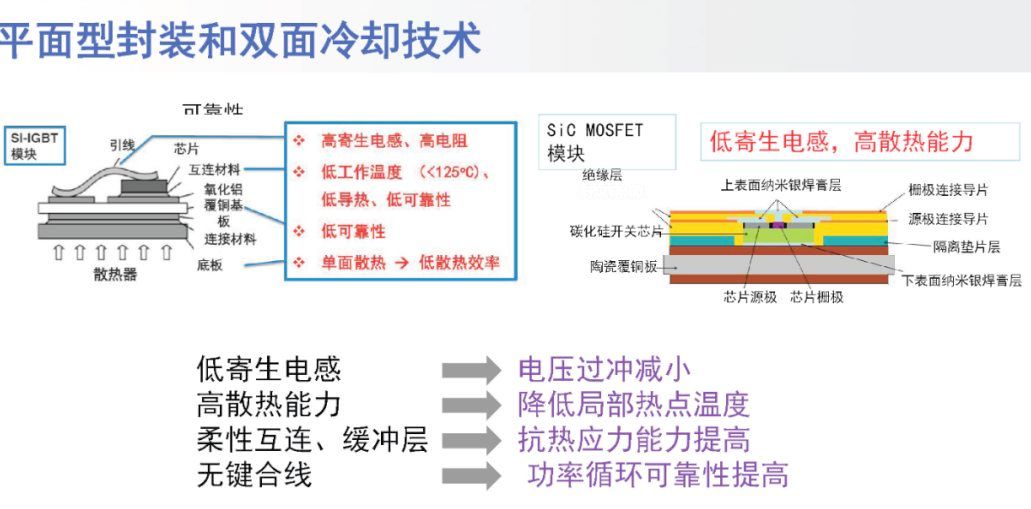

基于 SiC 的功率开关在功率密度和效率方面的固有优势是众所周知的,对系统冷却和尺寸具有关键影响。向 SiC 的演变有望实现 800 V/250 kW 的 3 倍更小逆变器,并在配套直流链路薄膜电容器上进一步显着节省尺寸和成本。与传统硅相比,碳化硅电源开关可以实现更好的覆盖范围和/或更小的电池组,使开关在从设备级到系统级的成本比较中具有优势。

在这些范围和成本考虑的交叉点上,牵引逆变器仍然是旨在进一步提高电动汽车效率和范围增益的创新中心。作为牵引逆变器中最昂贵和功能最重要的元件,碳化硅功率开关需要非常精确地控制,以实现额外开关成本的全部优势。

事实上,SiC 开关的所有固有优势都将被共模噪声扰动以及由于在管理不善的电源开关环境。从广义上讲,碳化硅开关虽然有底层技术,但功能相对简单——它只是一个三端设备——但它必须小心地与系统接口。

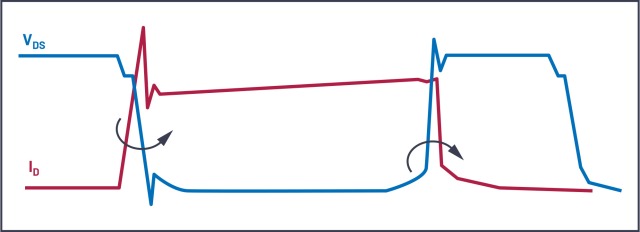

图 3:开启(左)和关闭(右)时的电压和电流波形。在 SiC 环境中,dV/dt 将超过 10 V/ns,这意味着切换 800 VDC 电压的时间不超过 80 ns。以类似的方式,可以观察到 10-A/ns(即 80 ns 中的 800 A)类型的 di/dt。

输入栅极驱动器

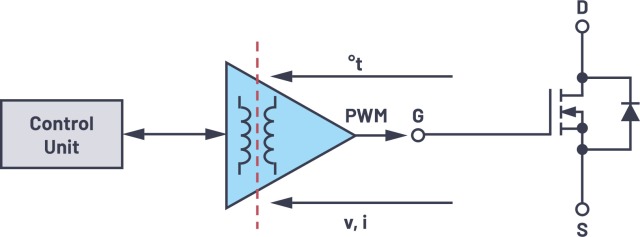

图 4:隔离式栅极驱动器桥接信号世界(控制单元)和电源世界(碳化硅开关)。除了隔离和信号缓冲,驱动器还执行遥测、保护和诊断功能,使其成为信号链的关键元素。

隔离式栅极驱动器将负责设置最佳开关甜蜜点,确保通过隔离屏障的传播延迟短而准确,同时提供系统和安全隔离,控制电源开关过热,检测和防止短路,并促进插入ASIL-D 系统中的子块驱动/开关功能。

然而,由 SiC 开关引入的高压摆率瞬变可能会破坏隔离屏障上的数据传输,因此测量和了解对这些瞬变的敏感性至关重要。i Coupler ADI 专有技术显示出领先的共模瞬变抗扰度,实测性能高达 200 V/ns 及以上。这在安全操作下释放了 SiC 开关时间的全部潜力。

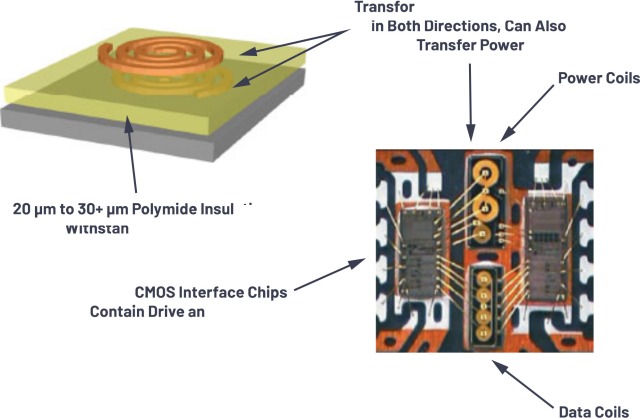

图 5:20 多年来,ADI 凭借i Coupler 数字隔离 IC引领了数字隔离技术的进步。该技术包括具有厚聚酰亚胺绝缘层的变压器。数字隔离器使用代工CMOS工艺。变压器是差分的,可提供出色的共模瞬态抗扰度。

高性能栅极驱动器已在 Wolfspeed 等领先 SiC MOSFET 电源开关供应商的实际测试中证明了其价值。在包括短路检测时间和总故障清除时间在内的关键参数上,性能可分别低至 300 ns 和 800 ns。为了提供额外的安全和保护,测试结果证明了可调节软关断功能对于系统平稳运行至关重要。

同样可以最大化开关能量和电磁兼容性 (EMC),以提高功率性能和 EV 续航里程。更高的驱动能力允许用户拥有更快的边缘速率,从而减少开关损耗。这不仅有助于提高效率,而且无需为每个栅极驱动器分配外部缓冲器,从而节省了电路板空间和成本。相反,在某些条件下,系统可能需要更慢地切换以达到最佳效率,甚至分阶段切换,研究表明这可以进一步提高效率。ADI 提供了一个可调节的压摆率以允许用户执行此操作,并且去除外部缓冲器消除了进一步的障碍。

系统中的元素

需要注意的是,栅极驱动器和 SiC 开关解决方案的综合价值和性能可能会因周围组件的妥协和/或低效而完全抵消。ADI 在电源和传感方面的传统及其性能优化的系统级方法涵盖了广泛的设计考虑因素。

电动汽车的整体视图揭示了优化动力传动系统功率效率的更多机会,这对于利用最大可用电池容量同时确保安全可靠运行至关重要。BMS 的质量直接影响电动汽车每次充电的里程数,最大限度地延长电池的整体寿命,从而降低总拥有成本。

在电源管理方面,克服复杂电磁干扰 (EMI) 挑战的能力——同时不影响 BOM 成本或 PCB 占用空间——变得至关重要。电源效率、热性能和封装仍然是电源层的关键考虑因素,无论该层是用于隔离式栅极驱动器电源电路还是辅助高压到低压 DC 到 DC 电路。在所有情况下,消除 EMI 问题的能力对 EV 设计人员来说都更为重要。在切换多个电源时,EMC 是一个关键痛点,卓越的 EMC 可以大大缩短测试周期和降低设计复杂性,从而加快上市时间。

深入支持组件的生态系统,磁性传感的进步产生了新一代非接触式电流传感器,可提供高带宽和精度的无功率损耗,以及用于轴端和轴外配置的准确和稳健的位置传感器. 在典型的插电式混合动力电动汽车中部署了 15 到 30 个电流传感器,其中1 个带有监控牵引电机功能的旋转和位置传感器。对杂散场的感测精度和稳健性是测量和保持 EV 电源子系统效率的关键属性。

端到端的效率

从整体上看 EV 动力系统中的所有元素——从电池到牵引逆变器再到支持组件等等——ADI 看到了以提高整体功率效率和扩展 EV 行驶里程的方式改进电动汽车的无数机会。数字隔离是该等式的众多重要部分之一,因为 SiC 功率开关技术已渗透到 EV 牵引逆变器中。

同样,汽车 OEM 可以利用多学科方法进行 EV 优化,以帮助确保所有可用的电源监控和控制设备密切协同工作,以实现最高性能和效率。反过来,它们可以帮助克服主流消费者采用电动汽车的最后剩余障碍——车辆行驶里程和成本——同时帮助确保所有人的绿色未来。

审核编辑:郭婷

-

电动汽车

+关注

关注

156文章

12096浏览量

231339 -

逆变器

+关注

关注

284文章

4724浏览量

206908 -

碳化硅

+关注

关注

25文章

2768浏览量

49073

发布评论请先 登录

相关推荐

碳化硅的应用领域 碳化硅材料的特性与优势

碳化硅SiC在电动车中的应用

碳化硅SiC材料应用 碳化硅SiC的优势与性能

吉利汽车与ST签署碳化硅(SiC)器件长期供应协议

在电动汽车牵引变频器应用中,磁传感器TLE5309D能否取代旋转变压器?

SemiQ用于电动汽车快速充电的碳化硅

实现牵引逆变器中碳化硅的电动汽车续航里程扩展

实现牵引逆变器中碳化硅的电动汽车续航里程扩展

评论