将二维材料集成到传统的半导体制造工艺中可能是芯片行业历史上更激进的变化之一。

尽管在半导体制造中引入任何新材料都会带来痛苦和这么,但过渡到金属二硫属化物 (TMD:transition metal dichalcogenides) 支持各种新的器件概念,包括BEOL晶体管和单晶体管逻辑门。新的背栅(back-gate )和分栅(split-gate)晶体管已经显示出二维设计的前景。

一段时间以来,人们已经了解了诸如 MoS 2和 WS 2等 TMD 对晶体管沟道的优势。随着器件的缩小,沟道厚度也需要缩小,以最大限度地减少短沟道效应。然而,在硅中,非常薄的层会受到载流子迁移率降低的影响。陷阱( traps )和其他界面缺陷(interface defects)的影响压倒了体积特性。

相比之下,二维材料没有平面外悬挂键(out-of-plane dangling bonds,),从而减少或消除了界面效应。虽然业界一致认为 3nm 是硅沟道的实际厚度限制,但 MoS 2单层的厚度小于 1nm。

直到最近,接触电阻还是采用 TMD 的最大障碍。然而,在过去一年左右的时间里,锑和铋等半金属已成为潜在的解决方案。半金属往往不会在半导体带隙中产生电子态,因为它们本身没有带隙,并且它们在费米能级处具有低态密度。

尽管如此,将 TMD 与现有的半导体制造基础设施集成仍然具有挑战性。所涉及的许多材料——钼、硫、锑和铋等——对行业来说都是新的,可能对现有工艺有害。

制造 TMD 单层

最好的 TMD 单层是通过从块状材料上剥离或在蓝宝石上进行分子束外延制造的,这两种方法都需要随后转移到传统晶圆上。虽然它是一种对制造更友好的工艺,但金属有机化学气相沉积需要非常高的沉积温度,并且可以将碳副产物掺入沉积膜中。

在最近的 VLSI 技术研讨会上,英特尔的组件研究工程师 Kirby Maxey 和他的同事指出,实际上 TMD 晶体管有两种不同的用例。一种是在生产线前端( front-end-of-line),它使用 TMD 代替高性能 finFET 或硅纳米片晶体管。这种应用依赖于高质量的单晶层,此时需要在 1,000°C 附近的沉积温度。英特尔小组表明,金属有机前体物质的热解会导致碳沉积以及 TMD,但替代前体和优化的工艺条件可以提高薄膜质量。

第二个潜在用例将 TMD 放置在第二(或第三)有源层中,与中间金属和接触层垂直堆叠。一旦金属层在晶圆上,沉积温度就会受到更多限制。但是这些后端产线(back-end-of-line)晶体管可能更大,并且能够使用更厚的多晶通道。成功的沉积工艺需要与沉积发生时晶圆上的任何材料兼容。

高度缩放的 FEOL 设备寻求最小化沟道厚度,仅使用单层 TMD 材料。在第二层开始生长之前,第一个成核位点应该合并成一个连续的薄膜。在今年的材料研究学会春季会议上发表的工作中,亚琛工业大学的研究员 Songyao Tang 及其同事分析了 WS 2单分子层的生长和聚结。随着initial nucleation islands变大,他们发现中心到边缘的距离超过了吸附原子的迁移距离。当吸附原子无法到达微晶的边缘时,就会形成双层。通常,过早的双层可以覆盖薄膜总表面积的 30%。

亚琛工业大学小组确定了几种减少双层形成的方法。如果每个单独的微晶都更小,那么吸附原子就不需要走那么远就能到达边缘。因此,一种可能的解决方案是减小 grain size,同时增加nucleation位置的数量。英特尔小组将这一想法更进一步,使用过渡金属氧化物模式作为与硫属元素前体反应的模板。使用模板,工艺工程师可以控制 TMD 晶粒相对于预期电路图案的位置和方向。

较高的沉积温度通过增加吸附原子在结合到生长膜中之前可以迁移的距离来减少双层形成。不过,TMD 沉积温度已经相当高,制造商希望降低它们。最后,降低生长速率使每个吸附原子有更多时间在被随后的生长掩埋之前找到一个能量有利的位置。

新器件设计支持新逻辑概念

随着提议的器件设计走向制造,工艺工程师必须确定是否存在合理的集成方案。例如,许多提议的设计依赖于背栅,要么应用一般的反向偏置,要么形成单独控制的局部栅极。虽然这样的设计相对容易通过层转移技术制造,但直接在预先存在的栅极电介质上生长高质量的 TMD 材料并不那么简单。

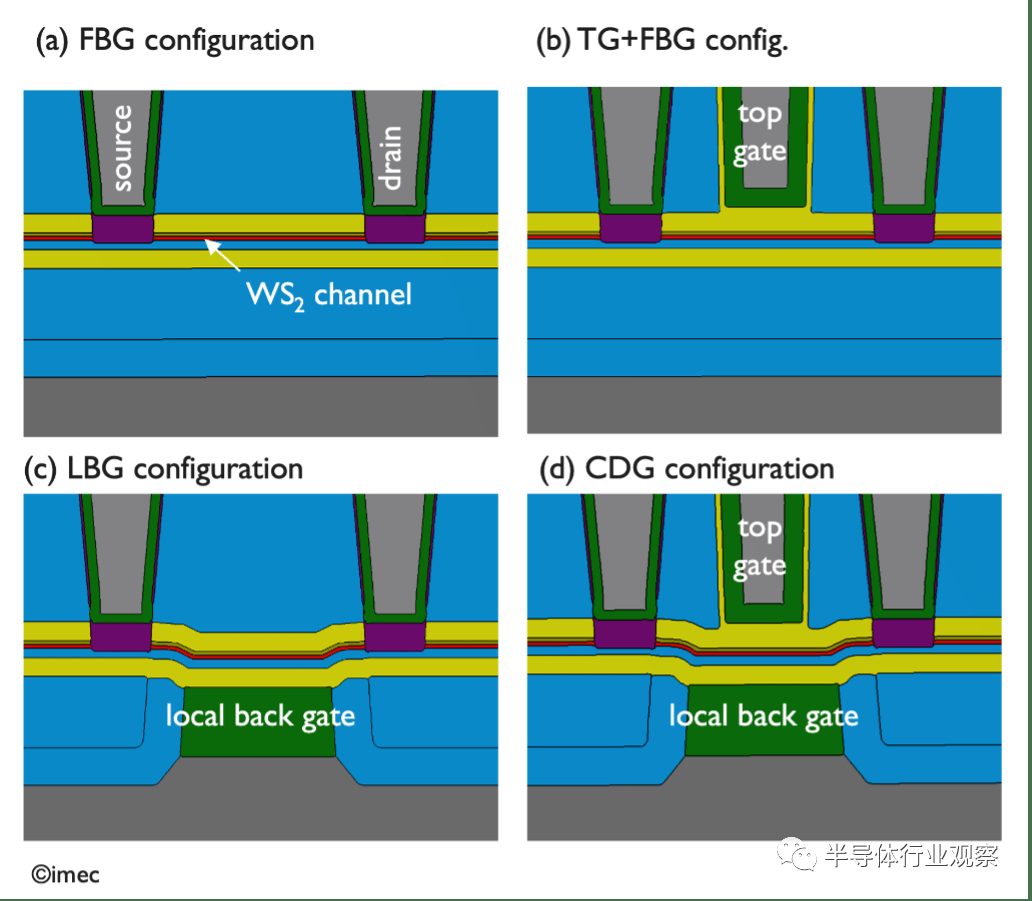

图 1:具有可以强烈累积的厚而均匀的 EOT,全背栅配置产生最高的离子 (a);顶栅+FBG有不同的EOT,单独扫过;本地背栅 (c) 和连接的双栅 (d) 提供了 EOT 扩展的好处。资料来源:IMEC

在 12 月的 IEEE 电子器件会议上展示的工作中,Imec 的研究员 Quentin Smets 及其同事提出了四种不同的设计——仅全背栅、顶栅加全背栅设计、仅局部背栅和顶栅加局部背栅设计门“连接双门”设计。其中,连接的双门设计提供了最好的沟道控制,但结果不太一致。局部背栅处理导致通道中的形貌。在最短的栅极长度处,顶部栅极电极和电介质之间存在间隙,这可能是由于蚀刻不完全。这些不太理想的结果增加了可变性并为工艺改进提供了机会,但 CDG 设计仍然提供始终如一的更好性能。

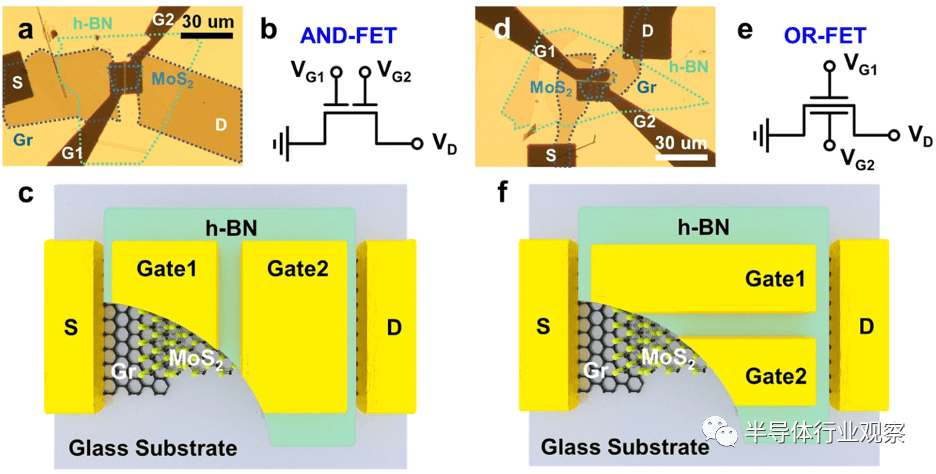

在硅GAA设计中,整个门在电气上是一个单一的单元。只有一个偏置旋钮。使用双独立门,有两个。具有两个输入信号和一个输出信号的器件可能定义一个单晶体管逻辑门。传统的门需要至少两个晶体管。相比之下,单晶体管门在更小的电路占位面积内提供相同的功能。台积电的 Yun-Yan Chung 及其同事于 2020 年首次提出了基于独立控制的顶栅和底栅的单晶体管栅极。最近,韩国仁荷大学的 Minjong Lee 及其同事展示了带有分离顶栅的设备。在他们的 AND-FET 晶体管/栅极中,栅极的两半垂直于沟道。仅当栅极的两半都“开启”时,晶体管才“开启”。或者,在 OR-FET 晶体管/栅极中,栅极的一半与通道平行。如果栅极的任何一半“开启”,则晶体管“开启”。

纵向和横向Split-Gate模型

图 2:AND-FET(a、b、c)和 OR-FET(d、e、f)的图像、电路图和 3D 示意俯视图。资料来源:知识共享

结论

现在说基于过渡金属二硫化物通道的单晶体管门是否是数字逻辑的未来,或者晶体管最终是否会进入 BEOL 堆栈还为时过早。但随着硅的终结——这一次可能是真的——这些材料提供了一种对后硅未来的看法。

审核编辑 :李倩

-

半导体

+关注

关注

334文章

27088浏览量

216765 -

晶体管

+关注

关注

77文章

9641浏览量

137911 -

半导体制造

+关注

关注

8文章

394浏览量

24046

原文标题:2D材料,半导体行业最激进的变化!

文章出处:【微信号:TenOne_TSMC,微信公众号:芯片半导体】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

ESD静电对半导体制造的影响

上扬软件MES系统助力青岛惠科布局半导体制造领域

半导体制造设备革新:机床需求全面剖析

半导体制造设备对机床的苛刻要求与未来展望

中国大陆成全球半导体制造设备销售核心市场

全球半导体制造业迈向新高:SEMI预测未来两年产能大幅提升

半导体制造商必须适应不断变化的格局

FPGA零基础学习系列精选:半导体存储器和可编程逻辑器件简介

半导体制造技术节点:电子科技飞速发展的幕后英雄

半导体制造中混合气体需精确控制

半导体制造新器件设计支持新逻辑概念

半导体制造新器件设计支持新逻辑概念

评论