在用于管理半导体损耗的主动冷却是性能和可靠性的重要因素的解决方案中,将损耗减少多达 80% 可以改变游戏规则。上个月,英飞凌科技推出了采用 .XT 互连技术、采用 1,200V 优化 D²PAK-7 SMD 封装的新型基于碳化硅 (SiC) 的CoolSiC ™ MOSFET。这种组合可在伺服驱动器等功率密度关键的电机驱动器领域实现被动冷却,从而支持机器人和自动化行业实施免维护和无风扇电机逆变器。

在自动化领域,无风扇解决方案带来了新的设计机会,因为它们节省了维护和材料的成本和精力。英飞凌采用 .XT 互连技术的 CoolSiC 沟槽 MOSFET 芯片解决方案以小尺寸提供极具吸引力的散热能力。由此产生的小系统尺寸使其成为机械臂中驱动集成的理想选择。

伺服驱动

由于电机在各种应用环境中的大量使用以及节省大量能源的可能性,电机控制,尤其是变频驱动,是近年来发展非常迅速的技术。自推出以来,用于电机控制的机架底座电源模块在对成本、尺寸和性能特别敏感的应用领域的不同方面发生了重大变革。工业自动化领域无疑是最具代表性的。

伺服驱动器是许多自动化生产设备(如机器人、传送带等)中的电机驱动元件。 SiC MOSFET 的欧姆传导损耗和完全可控的开关瞬变与其负载曲线完美匹配。

由于节能、尺寸减小、集成机会和可靠性等特性,在电机控制和电力控制应用中使用SiC 器件通常是一个真正的突破。在其他选项中,现在可以在逆变器电路中使用所连接电机的最佳开关频率,这在电机设计中具有重要优势。

英飞凌解决方案

新型 CoolSiC MOSFET SMD 器件的短路耐受时间为 3 µs,额定值为 30 mΩ 至 350 mΩ。这符合伺服电机的要求。

“该产品采用的芯片技术是我们众所周知的第一代基于沟槽的碳化硅 MOSFET。因此,我们可以提供非常低的开关损耗和独特的三微秒短路耐受时间。由于足够高的阈值电压和有利的器件电容比,在这些产品中启用了零伏关断选项,这显着简化了驱动电路。正如对碳化硅 MOSFET 的预期,我们在该组件中集成了一个坚固的体二极管,可用于硬换向,”英飞凌科技公司 SiC 高级总监 Peter Friedrichs 博士说。

SMD 封装允许通过全自动生产线进行非常简单的组装。由于与 IGBT 解决方案相比损耗低,英飞凌强调,这种晶体管技术可以实现功率半导体的无风扇冷却。它符合电机驱动逆变器设计者多年的梦想,因为它自然大大减少了现场维护。

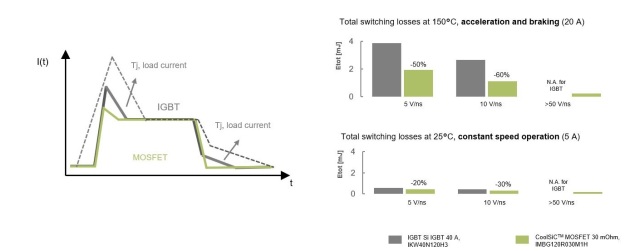

为什么伺服驱动器与 SiC MOSFET 功能相结合如此有趣?在这些驱动器中,我们可以看到需要高功率或扭矩的强加速和制动周期,因此需要高电流,而在标称 90% 运行期间需要低电流(图 1)。

图 1:所有工作模式下的传导损耗降低(来源:英飞凌)

这种特定的驱动循环与类似于碳化硅 MOSFET 中的线性输出特性相结合,与低扭矩操作模式下的 IGBT 相比,损耗要低得多。

“至少在较低温度和部分负载模式下,我们可以胜过 IGBT 的传导损耗。在我们有反向输出操作的制动期间,由于内部体二极管的相同情况,我们也再次能够显着降低传导损耗。因此,在所有操作模式下,您都可以降低静态损耗。这同样适用于开关损耗。那些当然受到切换速度的严重影响。但是,即使在 5 到 10 伏特/纳秒的低 dV/dt 范围内(这在几种驱动器中是典型的),与当今的 IGBT 相比,总开关损耗也可以降低 60%,这主要是由于 Qrr 可以忽略不计、尾电流的消除和与温度无关的开关行为,”弗里德里希斯说。

图 2:CoolSiC Mosfet 与 IGBT 的比较

在不同的驱动器中使用这种类型的组件可提供更高的功率密度。与具有类似额定值的 IGBT 相比,根据为 CoolSiC 选择的功率类型,可以在相同的外形尺寸下实现更高的电流,同时仍保持恒定的结温,这在碳化硅的情况下要低得多MOSFET(大约 40-60 K)比 IGBT (105 K)。对于给定的器件尺寸,SiC MOSFET 允许在没有风扇的情况下驱动更高的电流。

“这要归功于 CoolSiC 沟槽 MOSFET 芯片和 .XT 互连技术。它结合了出色的散热能力和小封装外形。1200 V 优化的 SMD 版本提供 》 6mm 的爬电距离和间隙距离,带有用于高级开关的额外源引脚,”Friedrichs 说。

模压封装中分立器件的经典互连技术基于放置芯片的铜引线框架,并添加焊接材料将芯片连接到引线框架。从热量上讲,焊料层限制了从芯片到下方引线框架的有效散热,主要是在 SiC 的情况下,其具有与用于引线框架的铜相似的导热性。新的互连使用特殊的背面金属化,可以直接与铜引线框架反应。因此,芯片和引线框之间没有添加任何材料,导致Rth显着降低。

“我们相信,借助这项新技术,我们可以为多个驱动器细分市场提供当今经典三相桥解决方案的替代方案,这些解决方案如今已通过分立器件实现,甚至在基于框架的电源模块中实现。然而,它们都需要散热器。现在,有了这种新工艺、优化的热行为和强大的内部芯片技术,我们相信基于 SMD 组件的非常智能和紧凑的设计是可能的,而无需传统和笨重的散热器。我们的参考设计展示了如何在实际应用中使用该技术,”Friedrichs 说。

碳化硅允许在更高密度的功率水平下运行。在许多基于电力电子的应用中,例如工业电机控制单元,空间、重量和效率等要求发挥着越来越重要的作用。随着 SiC 生态系统的进步,许多解决方案将受益于整体损耗的降低、成本和驱动器尺寸的降低。

审核编辑:郭婷

-

驱动器

+关注

关注

54文章

8356浏览量

147510 -

半导体

+关注

关注

335文章

27925浏览量

224861 -

机器人

+关注

关注

211文章

28850浏览量

209400

发布评论请先 登录

相关推荐

Wolfspeed第4代碳化硅技术解析

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?

用于切割碳化硅衬底TTV控制的硅棒安装机构

碳化硅在新能源领域的应用 碳化硅在汽车工业中的应用

碳化硅的应用领域 碳化硅材料的特性与优势

碳化硅SiC在电动车中的应用

碳化硅功率器件的优点和应用

碳化硅器件的类型及应用

碳化硅芯片设计:创新引领电子技术的未来

用于电机控制的碳化硅技术

用于电机控制的碳化硅技术

评论