电网现代化建设稳步推进。现代控制和自动化技术可以通过改善公民的健康和安全来显着节约能源、保护环境并提高生活质量。能源分配自动化使用具有先进控制和通信技术的数字传感器和开关来自动化功能,包括发电和开关,以及实时调整负载变化、监控和管理断电、过压和欠压以及功率因数校正。

自动化可以提高这些关键分配功能的速度、成本和准确性,从而为客户提供可靠性改进和成本节约。这需要控制现场设备以实现现场自动决策并将关键信息传递到公用事业控制中心。

能源自动化设计(图 1)引入了与能源效率、解决方案尺寸、系统安全性和所用电子设备可靠性相关的问题。本白皮书回顾了能源分配自动化发展背后的大趋势及其相关系统挑战,从网络协议一直到硬件。然后,它通过几个案例研究研究了能源应用中使用的现场设备的电源管理的新解决方案。

图 1:变电站电气开关设备(图片:Shutterstock)

配电自动化的大趋势

越来越多的能源运营商正在使用云远程管理能源分配。他们的软件平台提供性能监控、数据分析、可视化、故障检测和诊断以及投资组合能源管理。这些自动化系统可以实时监控多个变量并分析历史数据以调整设备以提供能源管理,同时遵守政府法规和关税政策。

通过将设备数据联网到云端,可以使用人工智能的进步实时运行分析以确定要采取的行动。高级配电自动化 (ADA) 扩展了对配电级及更高级别电网功能的智能控制。具有监控和数据采集 (SCADA) 系统的电力公司可以对传输级设备进行广泛的控制,并通过配电自动化对配电级设备进行越来越多的控制。能源分配自动化可带来更高的可用性、可维护性和预测性维护,以及故障检测、隔离和缓解。

能源自动化系统

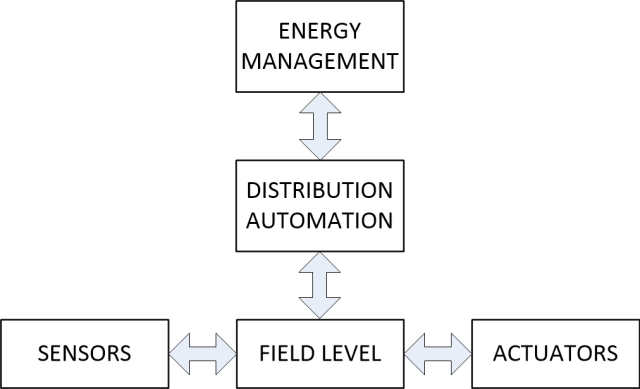

能源自动化系统架构(图 2)包括用于管理、控制和领域的不同层。管理层从一个中心位置操作和控制能量分配,必要时记录和优化数据。实时发现问题,以便立即采取行动。控制层专门处理硬件层面的设备控制。在现场层,智能传感器和执行器收集数据并执行任务。嵌入在配电系统中的传感器和控制系统有助于减少或消除停电时间、热运行设备、断路器跳闸以及闪烁和闪烁的灯。

图 2:能源分配自动化系统(图片:Maxim Integrated)

技术推动者

配电自动化 (DA) 系统使用各种有线和无线通信介质,具体取决于通信网络的特定部分。硬件和软件的显着进步使智能、网络和控制成为可能。

在现场级别,它通过控制器、传感器、I/O 和执行器表现出来。控制器可以包括可编程逻辑控制器 (PLC)、电机/运动控制器或使用高级处理器和微控制器的分布式控制系统 (DCS)。传感器可以是数字式或模拟式,用于测量温度、湿度、振动、开路和短路。执行器可以控制能量流、温度、湿度和其他参数。传感器和执行器通过有线或无线网关与控制中心通信。它们由电池或有线直流电压供电,通常在 5V 至 24V+ 范围内。图 3显示了带有开关、信号灯、传感器和秤的变电站控制面板。

图 3:带有开关和传感器的变电站(图片:Shutterstock)

控制器接收来自现场传感器的输入,处理它们,并驱动适当的执行器。今天的传感器和执行器配备了内部处理器,无需升级到控制器即可在本地做出简单的决策,从而提高吞吐量和反应时间。

挑战

智能联网设备的激增对系统硬件提出了新的要求:减小组件尺寸以在同一机箱或什至更小的机箱中安装更多电子设备,提高能效以在相同或更低的热预算内运行,以及增加电气/机械安全性和可靠性,以减少停机时间。

综上所述,电子元器件面临的挑战是:

更高的能源效率

减小解决方案尺寸

提高安全性和可靠性

在以下部分中,我们将展示几个示例,说明电源管理电子设备如何在每种情况下发挥作用。

解决方案

高能效

小型化带来的更小的 PCB 尺寸对散热提出了挑战。由于电路板空间非常宝贵,因此排除了热管理选项,例如散热器。由于密封外壳可防止灰尘和污染物进入,因此无法使用强制气流风扇。因此,电源解决方案必须极其高效,同时提供更高的功率并占用比以往任何时候都更小的面积。

有线能源分配现场应用的特点是 24 V 标称直流电压总线,它在旧的模拟继电器中有着悠久的历史,并且仍然是事实上的行业标准。但是,对于非关键设备,这些应用的最大工作电压预计为 36 V 至 40 V,而控制器、执行器和安全模块等关键设备必须支持 60 V(IEC 61131-2、60664- 1 和 61508 SIL 标准)。

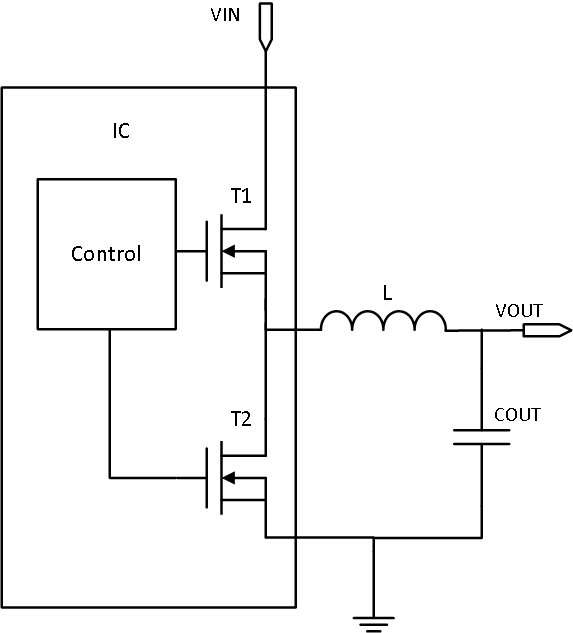

流行的输出电压为 3.3 V 和 5 V,电流从小型传感器中的 10 mA 到运动控制、计算机数控 (CNC) 和 PLC 应用中的数十安培不等。因此,控制应用的明显选择是降压(降压)稳压器(图 4)。

图 4:完全集成的同步降压转换器(图片:Maxim Integrated)

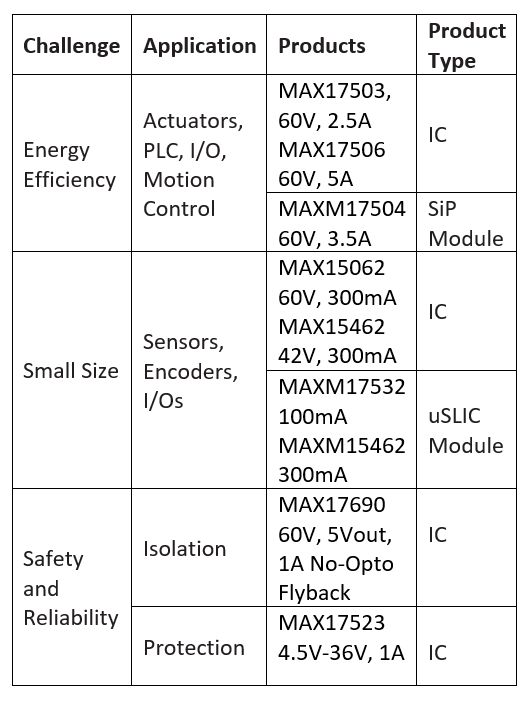

为高性能能源系统实现高效率的降压转换器显示在表 1的能效类别下。

关于最大输入电压的注意事项

虽然 24 V 是许多应用的标称电压轨,但对于能量分配,由于累积到最大工作电压的容差和异常瞬态电压,必须仔细考虑工作电压范围。目前市场上有 28V、36V、42V 或 60V 输入电源管理解决方案。由于只有 4 V 的裕量,28 V 太接近 24 V,无法为大多数应用提供可靠的裕量。许多标准要求 60V 容限,从而无需做出选择。许多设计人员倾向于选择具有 36V 最大输入的器件。但是,对于在 24V 电源轨上工作的传感器和编码器来说,使用 36V 输入是一种高风险的方法。即使瞬态电压抑制器 (TVS) 二极管用于浪涌保护,它们也有很宽的容差,仍然可能使设备承受过高的电压。

除非您知道并模拟了由长电缆和 PCB 走线引起的所有可能的浪涌情况,否则即使标准不要求,也请使用最大工作电压为 42-V 或 60-V 的设备。

减小解决方案尺寸

传感器在控制环境中无处不在。随着传感器复杂程度的增加和尺寸的缩小,传感器变得越来越复杂,需要板载稳压器以最少的热量更有效地提供电力。

您如何在高压环境中安全地为微型传感器提供低压电源,同时最大限度地减小解决方案尺寸并最大限度地提高效率?在本节中,我们将回顾一个典型的传感器架构,并为这一挑战提供一个简单的解决方案。

现场传感器应用

电流、电压、功率和温度传感器战略性地放置在整个配电网络中,可提供多种好处,包括识别故障位置和原因以支持更快的恢复工作和主动采取行动避免未来意外停电。智能传感器提供故障检测,捕获用于日常电网管理的关键电能质量数据,并支持可再生能源集成,具有检测和报告反向潮流的能力。

例如,一旦检测到故障,执行器(如图 5所示的三相继电器)可以自动断开电源线。

图 5:2.5 MW 三相继电器(图片:Shutterstock)

传感器系统

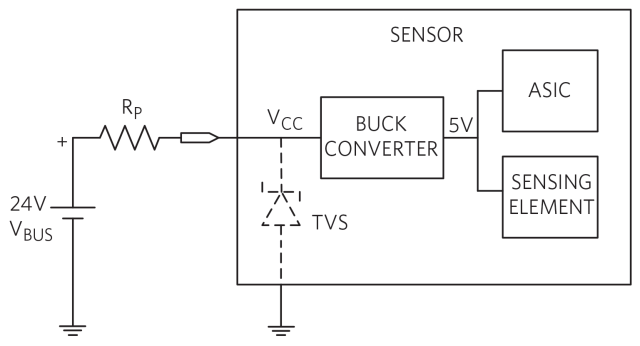

传感器可以位于现场的任何地方。传感器“盒子”包括一个前端收发器,用于处理数据并将电源路由到降压稳压器。这会为 ASIC/微控制器/FPGA、传感元件和通信设备提供适当的电压。智能电网传感器或架空电力线传感器使用无线或电力线通信。图 6显示了三相电力线中的架空传感器。

图 6:智能电网架空线传感器(图片由CC BY-SA授权)

安全低压运行

大多数传感器由 24-VDC 电源供电。然而,该场可能是一个非常具有挑战性的环境,电缆长且电磁干扰强,会导致高压瞬变。因此,传感器内部的降压转换器必须能够承受 42 V 或 60 V 的电压瞬变,这远高于传感器工作电压。

如前所述,对于 24V 电源轨,最好依靠最大工作电压为 42V 的设备。根据 SELV/PELV/FELV(安全/保护/功能超低电压)规定,隔离设备处理最高 60 V 被认为可以安全触摸。通过添加专用 TVS 设备可提供 60 V 以上的保护。

满足楼宇自动化传感器要求的电源解决方案示例如表 1所示,属于小尺寸类别。

表 1:自动化传感器

典型传感器系统的电源路径如图 7所示。

图 7:传感器电源系统(图片:Maxim Integrated)

如果 24V 总线是干净的或具有低于前端开关稳压器工作电压的电噪声水平,则不需要保护(图 7 中没有 TVS )和典型最大输入电压为 36 的降压转换器V 或 42 V 足以用于此传感器设计。

但是,如果存在强电磁干扰,则需要采取更严厉的措施。

典型的传感器电源管理解决方案利用 TVS 器件来限制前端降压转换器的输入电压 (V CC )。相关的输入电流峰值通过电阻器 R P降低,电阻器 R P是电压瞬变源 (V BUS ) 和传感器之间的电气路径中的寄生或物理元件。

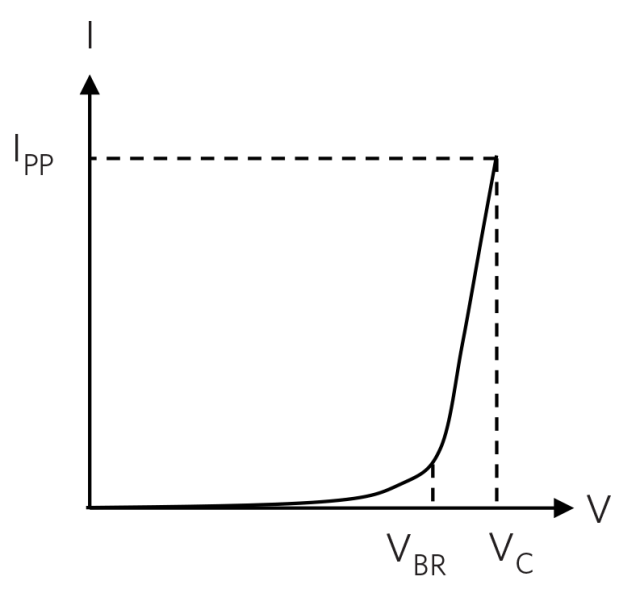

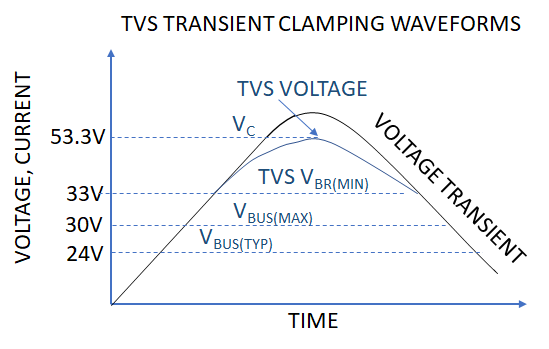

我们以如何从 LitteIfuse 目录中选择 TVS 为例。TVS的一般特性如图8所示。

图 8:TVS VI 特性(图片:Maxim Integrated)

TVS 器件处于开路状态,直到其两端的电压达到VBR。此时,它开始传导电流,同时其电压略微上升至其最大钳位电压 V C,这对应于允许的最大峰值脉冲电流 I PP。V C × I PP的乘积是 TVS 可以处理的最大峰值功率(本 TVS 系列为 400 W)。为了有效保护,TVS V BR必须高于V CC(MAX),而V C必须低于开关稳压器输入击穿电压。

我们的 V BUS电源为 24 V +25%、–20%,最大值为 30 V (V BUS(MAX) )。理想情况下,对于额定电压为 60V 的降压转换器,可以使用最小VBR为33V 的 SMAJ33A (以及53.3V的钳位电压VC,远低于 60V)。这提供了高于 V BUS(MAX) 3 V和低于 60 V 6.7 V的工作裕度(图 9)。

图 9:理想的 TVS 选择(图片:Maxim Integrated)

降压转换器必须承受 24 VDC 和至少 53.3V 瞬变这一事实使一大群降压转换器不在考虑之列。表 1在安全性和可靠性方面显示了额定 60V 降压转换器的示例。

提高安全性和可靠性:隔离

隔离式 DC/DC 稳压器用于最多样化的应用。尽管隔离解决方案比非隔离解决方案更复杂,但仍然期望它适合小空间并具有高效率。在本案例研究中,我们将讨论低压电源转换系统中隔离的原因。

根据 SELV/FELV 规定,低于 60 V 的输入电压被认为本质上是安全的,但出于功能安全和可靠性的原因,在此工作范围内对隔离的需求仍然普遍存在。在此电压范围内,电源电子负载(通常是非常精密且昂贵的微控制器)需要保护。如果意外暴露在高压下,它很容易自毁。

隔离还可以防止接地环路,当两个或多个电路共享公共返回路径时会发生接地环路。接地回路会产生寄生电流,这会破坏输出电压调节并引入导电迹线的电偶腐蚀。这是一种降低设备可靠性的现象。

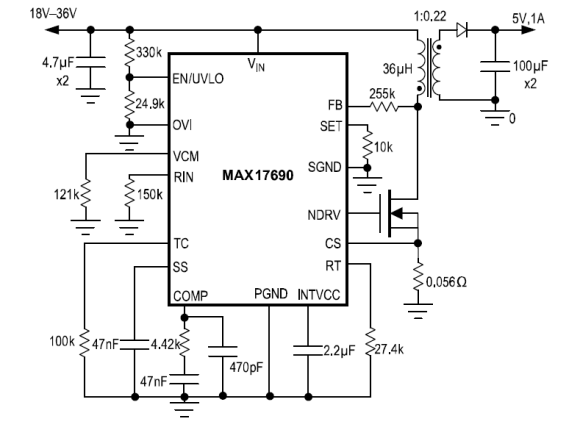

例如,峰值电流模式、固定频率开关控制器如图10所示。它专为在非连续导通模式 (DCM) 下运行的隔离式反激拓扑而设计。该器件的先进功能消除了对输出电压反馈和调节的光耦合器的需要。无光意味着更少的电路板空间和高可靠性,因为光耦合器固有的低平均故障间隔时间 (MTBF) 是不可能的。

图 10:无光反激控制器(图片:Maxim Integrated

提高安全性和可靠性:保护

保护电路是当今电子产品的无名英雄。从交流线路到数字负载的长电气链,无论应用如何,都散布着各种尺寸和形状的保险丝和瞬态电压抑制器。虽然 ESD 保护和引脚对引脚短路等常见问题是在 IC 内处理的,但为了安全性和可靠性,还有其他方面需要考虑。

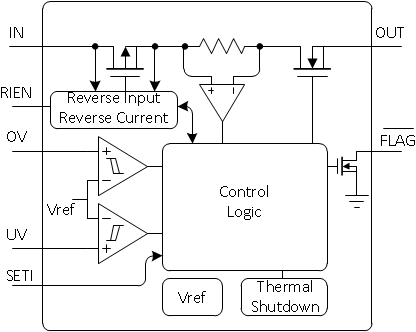

沿着电气路径,诸如存储电容器引起的浪涌电流、停电引起的反向电流、过电压和电感负载开关或闪电引起的欠电压等电应力因素可能会损坏宝贵的电子负载。对于采用脆弱的亚微米、低电压技术构建的微处理器和存储器而言,情况确实如此。需要多层保护来处理这些潜在的灾难性事件(图 11)。

图 11:未受保护的 CPU 着火(图片:Shutterstock)

保护电子设备必须在其电压和电流额定值范围内处理故障条件,例如过压/欠压、过流和反向电流。如果预期的电压浪涌超过保护电子设备的额定值,则会以滤波器和 TVS 设备的形式添加额外的保护层。

综合解决方案

图 12显示了一个集成保护电路,可解决过压、欠压、反极性、限流、反向电流和短路保护以及电子保险丝和浪涌抑制器的所有优点。设计人员可以轻松地在其智能电网设备中实施强大的保护,并通过可配置引脚的合规性来设置 UVLO/OVLO、电流限制、实时电压、电流监控、电流热折返和热关断等功能。

图 12:单个 IC 中的集成保护(图片:Maxim Integrated)

表 1中安全和可靠性类别下显示了一个高度集成的保护 IC 示例。表 1总结了能源分配自动化的电源管理方法。

表 1:配电自动化的电源管理

结论

随着当前自动化和数据交换趋势的持续发展,将需要新技术和方法来实现更高的能源可用性、可维护性和预测性维护,以及故障检测、隔离和缓解。这些技术的采用带来了能源效率、小型化和系统可靠性方面的挑战。

对于提出的每个挑战,我们展示了更高效的电源管理如何改进能源分配自动化系统的设计。这些电源管理解决方案克服了当今能源分配自动化系统面临的关键挑战。

审核编辑:汤梓红

-

智能电网

+关注

关注

35文章

2927浏览量

116167 -

电力

+关注

关注

7文章

2129浏览量

50161 -

能源

+关注

关注

3文章

1616浏览量

43459

发布评论请先 登录

相关推荐

迎接智能电网的电力挑战

迎接智能电网的电力挑战

评论