碳化硅 (SiC) 是一项创新技术,将在许多应用中取代硅。将 SiC 用于电动汽车 (EV)的想法诞生于努力提高此类车辆的效率和续航里程,同时减轻整车的重量和成本,从而提高控制电子设备的功率密度的想法。

碳化硅解决方案可以有效地增强电动汽车的电力电子设备,以满足设计参数并对系统性能和长期可靠性做出重要贡献。

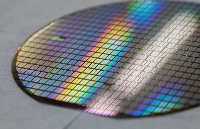

碳化硅 (SiC) 器件越来越多地用于对尺寸、重量和效率有严格要求的高压功率转换器,因为与常用的硅 (Si) 相比,它们具有许多吸引人的特性。导通电阻和开关损耗要低得多,而且 SiC 的热导率比硅高约 3 倍,从而可以更快地从组件中散热。这很重要,因为当 Si 基器件的面积变小时,提取电转换过程产生的热量变得更加困难,而 SiC 能够更好地散热。

许多原始设备制造商已宣布对电动汽车进行数十亿美元的投资,由于对 CO 2排放的限制,这种投资也很强劲。未来几年将采取关键步骤,我们将看到更高比例的电动汽车上路。

这将需要改进诸如可负担性、法规和技术进步等因素。据估计,电动汽车通过电动机转换电池能量的效率为 60%。与传统的内燃机相比,这已经是一项了不起的成就。

然而,提高效率是工程师优先考虑的事项,因为它直接转化为更长的续航里程和/或更小的电池,从而降低成本——这是大多数电动汽车尚无法与传统汽车竞争的两个因素。

这些汽车的显着特征之一是它们包含的高压系统数量。高压电池的电压从 400 到 800 V 不等,许多其他电气系统以不同的方式为该电池供电。这些系统包括车载充电器 (OBC)、用作连接 12V 辅助设备的桥的 DC/DC 转换器、牵引逆变器和电池管理系统 (BMS) 本身。

电动汽车

EV 是全电动汽车,需要至少三种类型的电子单元进行能量转换: DC/DC 转换器,通常从高压到 12 V 为低压电子设备供电。DC/AC 牵引逆变器驱动电动机,通常是三相电动机,为车轮供电。用于在制动能量回收期间以及从标准住宅或大功率充电站(用于快速充电)为车辆电池充电的 AC/DC 转换器

为了从电池容量中获得最大的自主性,整个转换链必须达到可能的最大效率。实现功率器件(二极管和 MOSFET)所需效率的技术已经被确定,称为碳化硅,已经在肖特基二极管中使用了一段时间,而最近,MOSFET 是开关元件的核心转换器和逆变器,正在进入量产阶段。

牵引逆变器为电机供电,是最关键的,因为它决定了车辆在需要充电之前可以运行多长时间。此外,OBC 为电池充电:我们可以向电池中输入的电量越多,充电速度就越快。

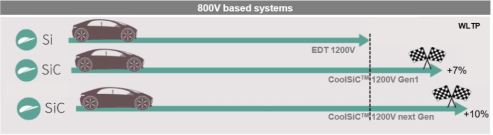

“在基于 800 V 的 EV 中,与我们一流的硅 IGBT 相比,使用我们的第一代碳化硅技术将续航里程增加了 7%,”汽车大功率创新与新兴技术副总裁 Mark Muenzer 说。英飞凌。“通过我们的下一代 CoolSiC,我们将把它提高到 10% 左右。” 尽管如此,Muenzer 预测未来 SiC 和 Si 将在电动汽车领域共存,因为 SiC 的成本要高得多,主要是由昂贵的原材料造成的。

“当汽车在部分负载下运行时,碳化硅的优势尤为明显,”他说。“例如,让我们考虑一辆每个车轴都有一个电动机的汽车。一种用于平均巡航操作;另一个仅在加速期间需要峰值功率时添加。如果这是一辆峰值功率为 200 kW 的汽车,第一个逆变器的平均利用率约为 20 kW,因此很明显在部分负载时。在这里,碳化硅可能是有意义的,因为效率提高允许使用更小的电池,因此,我可以通过降低电池成本来补偿逆变器中更高的碳化硅成本。第二个逆变器仅在一小部分时间内处于活动状态,并且主要是在碳化硅不那么有利的负载下。这里,

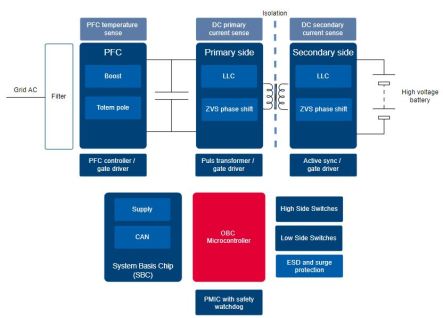

车载充电器框图

电池和车载充电器

电池是电动汽车的一个基本关键特征,确保有效的充电管理是电动汽车正确运行的基本要素。

电池必须具有非常高的能量存储密度、接近于零的自损耗电流,以及在几分钟而不是几小时内充电的能力。BMS通常包括四个主电路组:OBC、BMS、DC/DC转换器、主逆变器。

电池充电器电源模块由 AC/DC 前端和 DC/DC转换器组成,用于为电池提供充电电压。AC/DC 部分将电源从市电转换为有用的直流电压,避免纹波波动。出于安全原因,DC/DC 转换器提供与车辆底盘的电气绝缘,同时为车辆提供必要的直流充电电压。

典型的双向 OBC 的框图由图腾柱功率因数校正 (PFC) 级(两个相同的并联设备)和一个 DC/DC 转换器(LLC 谐振回路)组成。在隔离式栅极驱动器的控制下,可以使用同步场效应晶体管 (FET) 将输出电压过滤为最终直流电压。

通过将充电器 AC/DC 模块中使用 IGBT 或 MOSFET 的硅基设计替换为 SiC 器件,电路设计得以简化,同时功率密度和效率显着提高,从而减少了零件数量和系统的尺寸、重量和成本。SiC 块还可以实现所需的双向性,使车辆电池成为智能电网的一部分。

基于 SiC 的解决方案带来的好处很简单:更低的损耗(意味着更小的尺寸)、更高的频率(更小的无源元件)和更高的效率(更简单和更小的冷却)。

碳化硅在汽车中的优势

OBC 是汽车的集成系统,用于在车辆停放时通过交流电源为高压电池充电。快速充电的趋势也影响了 OBC 拓扑所需的功率范围,因此新设计往往会达到 11 kW 甚至高达 22 kW。这一发展与对高效率和低系统成本功率密度的需求相结合,是使用三相解决方案的强大动力。今天,从电源到电池的电流通常是单向的,但也有双向使用,例如要充电的电池或电池到电源。

“OBC 是另一个很好的例子,说明未来 Si 和 SiC 将如何共存,”Muenzer 说。“对于 400V OBC 系统的 DC/DC 级,英飞凌 CoolMOS 等硅基超级结 MOSFET 可以支持所需的开关频率。在相邻的单向 PFC 级中,碳化硅二极管和快速开关 IGBT 的组合以具有竞争力的成本提供了足够的性能。我们最近甚至在同一封装 (EcoPack) 中组合了快速开关 IGBT 和碳化硅二极管。如果 OEM 提高效率目标或电压水平上升,SiC MOSFET 将成为 OBC 的首选器件。”

收购 Siltectra 后,英飞凌一直致力于将这家初创公司的碳化硅冷分离技术应用到工业化工艺中。Cold Split 可以有效地处理晶体材料,同时将材料损失降到最低。

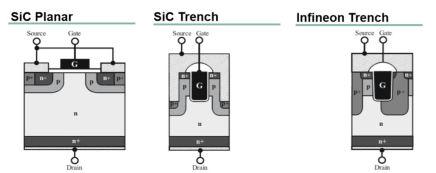

关于器件概念,Muenzer 继续说道:“大多数功率半导体技术,无论是硅 MOSFET 还是 IGBT,都是从平面单元设计开始,但最终过渡到沟槽单元设计。这是因为沟槽设计允许您提高设备的性能和/或稳健性。另一方面,它们需要复杂的工艺技术,但凭借在沟槽技术方面超过 25 年的经验,我们决定从一开始就采用碳化硅走这条路。”

在平面技术中,电流需要改变方向并且需要空间以避免拥挤。它的关键是横向的通道长度。否则,在沟槽技术中,电流是直接垂直的,关键因素是其垂直方向的沟道长度。沟槽技术提供低缺陷密度并导致低沟道电阻和低导通电阻存档在低于 3 MV/cm 的氧化场。

平面与沟槽 SiC 封装

与传统的硅基器件相比,碳化硅在汽车应用中具有重要优势:更高的功率密度、更高的系统效率、范围扩展、更低的系统成本和长期可靠性。碳化硅已经存在于汽车中,但我们才刚刚开始。

电动汽车的自主性直接反映了其动力总成和能源管理系统的效率。此外,必要的基础设施,例如现在达到数百千瓦功率的强大快速充电系统,同样需要遵守严格定义的尺寸和效率限制。由于其特定的物理特性,碳化硅是对这些新市场需求的宝贵回应。

审核编辑:郭婷

-

电动汽车

+关注

关注

156文章

12242浏览量

233064 -

转换器

+关注

关注

27文章

8778浏览量

148716 -

半导体

+关注

关注

335文章

27970浏览量

225146

发布评论请先 登录

相关推荐

碳化硅MOSFET的优势有哪些

碳化硅IGBT在汽车领域的关键作用是什么?

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?

浮思特 | 碳化硅驱动电机的总拥有成本——总体情况

碳化硅的未来发展趋势

碳化硅的应用领域 碳化硅材料的特性与优势

碳化硅SiC在电动车中的应用

CoolSiC™ MOSFET G2助力英飞凌革新碳化硅市场

SemiQ用于电动汽车快速充电的碳化硅

碳化硅器件在车载充电机(OBC)中的性能优势

碳化硅助力电动汽车的成功

碳化硅助力电动汽车的成功

评论