Maxim Integrated 推出了一款碳化硅 (SiC) 隔离式栅极驱动器,用于工业市场的高效电源。该公司声称,与竞争解决方案相比,新设备的功耗降低了 30%,碳足迹降低了 30%。

系统制造商对提高其设计的能效越来越感兴趣;能源效率和降低成本的结合正在成为关键的市场领导地位。从半导体材料的角度来看,该领域已经取得了相当大的进展,现在已经有了可以高速切换的产品,在减小尺寸的同时提高了系统级效率。

随着设备变得越来越小,电源需要跟上步伐。因此,今天的设计师有一个优先目标:最大限度地提高单位体积的功率 (W/mm3)。实现这一目标的一种方法是使用高性能电源开关。GaN(氮化镓)和 SiC 已经为新型电力电子设备铺平了道路,即使仍需要进一步的研发计划来提高性能和安全性,而且即使使用这些宽带隙 (WBG) 材料进行设计需要额外的工作设计阶段。

带隙 (eV)、击穿场、热导率、电子迁移率和电子漂移速度等特性是工程师可以从使用 GaN 和 SiC 等 WBG 半导体中获得的主要好处。WBG 半导体功率开关模块的优点包括高电流密度、更快的开关和更低的漏源电阻 (RDS(on))。

碳化硅将在多个工业应用中设定功率速率。它的带隙为 3.2 电子伏特 (eV),在导带中移动电子所需的能量提供比相同封装规模的硅更高的电压性能。更高的温度工作范围和导热性支持高效的热管理。

许多开关电源应用正在采用 SiC 解决方案来提高能效和系统可靠性。

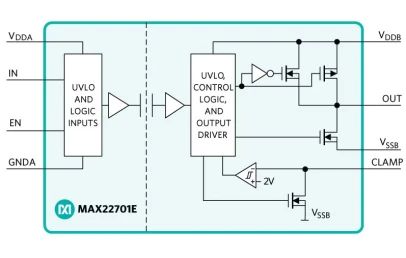

图 1:隔离式栅极驱动器的一般框图

电源中的高开关频率会导致产生噪声的瞬变操作困难,从而使整个系统效率低下。与硅的化学结构相比,新技术的化学结构使新器件具有低电荷和快速切换的机会。

隔离式栅极驱动器广泛用于驱动 MOSFET 和 IGBT 并提供电流隔离。10 kHz 以上的开关频率在 MOSFET 和 IGBT 中很常见。然而,基于 SiC 和 GaN 的系统可以在更高的开关频率下运行,而不会在过渡期间产生显着的功率损耗。显着的优势是尺寸减小和失真更少(图 1)。

由于闩锁现象,快速开关会产生噪声瞬变,这可能会导致调制丢失甚至对系统造成永久性损坏。为了解决这个问题,需要提高用于驱动系统的组件的抗噪能力。开关过程中的功耗或传导损耗会产生必须通过散热器散发的热量。散热器的尺寸增加了解决方案的尺寸。

这些瞬变的强度可能是由寄生脉冲门的驱动电路造成的,从而导致短路状况。控制电源转换器的驱动电路的设计必须能够承受这些噪声源,从而承受可能的二次短路。驱动电路承受这些共模噪声瞬变的能力由共模瞬变抗扰度 (CMTI) 定义,CMTI 以 kV/µs 表示,它是所有栅极驱动器处理两个独立接地之间的差分电压的关键参数参考(隔离栅极驱动器)。了解和测量对这些瞬变的敏感性是设计新电源的重要一步。

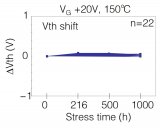

该新MAX22701E 驱动器具有的300千伏/微秒,这导致更长的系统正常运行时间高CMTI免疫力。该驱动器专为太阳能逆变器、电机驱动器和储能系统等大功率工业系统中的开关电源而设计。MAX22701E 兼容驱动 SiC 或 GaN FET。技术规范可显着减少停机时间和能源损失。MAX22701E采用8引脚(3.90 x 4.90mm)窄体SOIC封装,扩展温度范围为-40至+125°C(图2)。

图 2:MAX22701E 框图

高 CMTI 决定了驱动器两侧的正确操作,从而最大限度地减少错误,从而决定所用栅极驱动器的稳健性。CMTI 是与隔离器相关的三个关键特性之一。其他关键特性是传播延迟匹配和工作电压。MAX22701E 在高端和低端栅极驱动器之间提供业界最低的 5ns(最大值)部件间传播延迟匹配。这有助于最大限度地减少晶体管死区时间并最大限度地提高功率效率。该部件可提供 60 秒内 3kVRMS 的稳健电流隔离。

审核编辑:刘清

-

电源转换器

+关注

关注

4文章

316浏览量

34561 -

驱动电路

+关注

关注

153文章

1529浏览量

108504 -

SiC

+关注

关注

29文章

2810浏览量

62625 -

栅极驱动器

+关注

关注

8文章

742浏览量

38979

发布评论请先 登录

相关推荐

英飞凌推出新型EiceDRIVER™ Power全桥变压器驱动器系列,适用于结构紧凑、经济高效的栅极驱动器电源

电隔离栅极驱动器的隔离能力评估

电隔离栅极驱动器选型指南

业界首款用于SiC MOSFET栅极保护的非对称瞬态抑制二极管系列

使用隔离式 IGBT 和 SiC 栅极驱动器的 HEV/EV 牵引逆变器设计指南

适用于笔记本计算应用中Alder Lake的非隔离式直流/直流解决方案

恩智浦和采埃孚合作开发基于SiC的电动汽车牵引逆变器解决方案

适用于笔记本计算应用中Alder Lake处理器的非隔离式直流/直流解决方案

PMP30629.1-具有集成开关PSR反激式转换器的隔离式2.5W SiC和IGBT栅极驱动器 PCB layout 设计

TIDA-020030-具有热敏二极管和感应 FET 的 SiC/IGBT 隔离式栅极驱动器 PCB layout 设计

适用于SiC/IGBT器件和汽车应用的单通道隔离式栅极驱动器UCC5350-Q1数据表

什么是隔离式栅极驱动器?

用于高效解决方案的SiC隔离式栅极器件

用于高效解决方案的SiC隔离式栅极器件

评论