新电子元件的研究和开发不断发展,也随之取得了成果。公司不断尝试开发越来越多的性能更高的设备,其特点是效率更高,电气特性更好。碳化硅 (SiC)技术具有明显的优势,主要与其电阻有关。使用这种技术,可以获得与使用硅基技术相同的电阻,但采用更小的质量。因此可以开发更小、更高效的组件。由于降低了开关损耗,因此可以使用较小的无源元件在更高的频率下工作。

此外,碳化硅器件可以在更高的温度下运行,并且可以采用降低的热设计进行设计。因此,它们为汽车领域提供了理想的解决方案。使用 SiC 带来的其他好处如下: 功率损耗可降低 10 倍;设备可以在更高的电压下工作,断电场 (V/cm) 增加十倍;冷却系数增加了两倍(热导率 W/cm x °C);10 倍可改善频率响应。这些杰出的电气和物理特性是大多数公司使用碳化硅作为主要技术的原因。

应用

在过去几年中,构建基于 SiC 的逆变器原型的汽车公司数量急剧增加。如今,80% 的汽车传动系统活动以某种方式涉及 SiC,其余 20% 可能会效仿。

碳化硅功率 MOSFET、二极管和模块的主要汽车应用是车载电动汽车 (EV) 充电器、DC/DC 转换器和传动系统逆变器。P凸耳式混合动力电动汽车和电动汽车的电池(BEV的)使用车载充电器为“加油”车辆电池或者在家里或在公共充电站。工作原理很简单:充电器将90至265 VAC的插座电源转换为直流电给电池充电。动力传动系统设备用于 BEV 动力系统和商用车辆。动力传动系统是一项重要且具有挑战性的应用。因此,它为创新提供了巨大的机会。

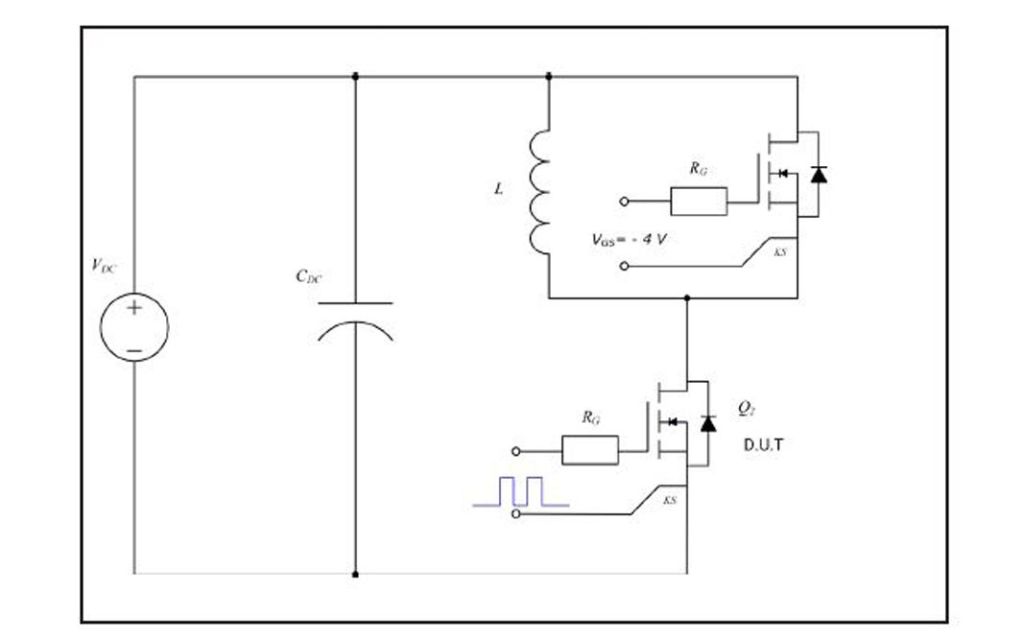

据该公司称,Wolfspeed E 系列产品线中的 SiC MOSFET具有业界最低的开关损耗和最高的品质因数。E 系列 MOSFET(图 1)针对 EV 电池充电器和高压 DC/DC 转换器的使用进行了优化,并且在 Wolfspeed 的 6.6 kW 双向车载充电器参考设计中具有特色。

图 1:用于 E 系列汽车 SiC 功率 MOSFET 的钳位电感开关测试电路

电动车运营

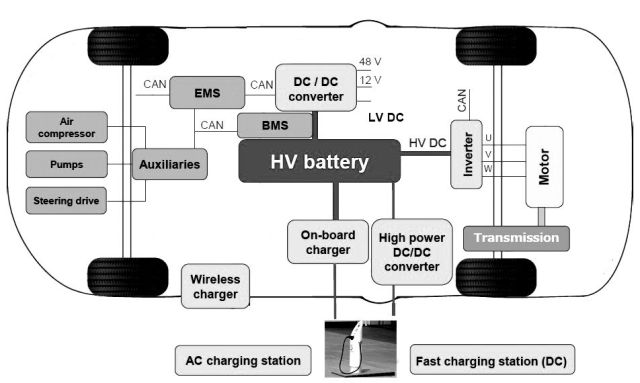

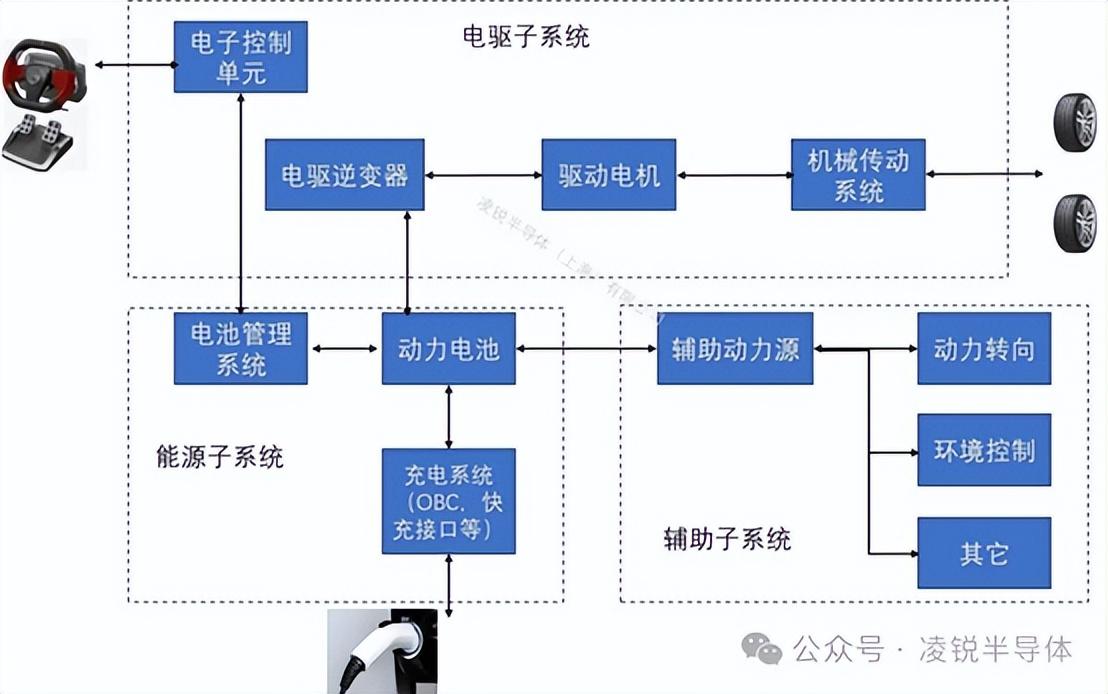

图 2 给出了一个框图,说明了电动汽车的基本操作。我们可以看到与主要功能相关的块,例如车载充电器(允许连接到外部交流充电站)、无线充电器、DC/DC 转换器、大功率 DC/DC 转换器(允许连接到 DC快速充电站)和逆变器——本文的主要主题。

图 2:基本 EV 操作。EMS代表能源管理系统,BMS代表电池管理系统

电动汽车开发商的首要任务是最大限度地提高车辆在电池充电时的行驶距离。2012-2013 年,电动汽车使用当时可用的高性能蓄电池可以保证约 140 公里的续航里程。如今,电池容量已大大增加,两次充电之间的行驶距离可达 400 公里或更长。这确实是一个很好的结果,可与使用汽油发动机获得的结果相媲美。然而,更长距离的能力需要更大的电池,这反过来需要更长的充电时间和车辆布线,以支持必要的功率水平增加。

现有的充电站可以提供大约 350 kWh 或更高的高功率水平,因此已经能够满足不久的将来不断增长的充电需求。在车辆方面,碳化硅被广泛用于提供所需的更高效率和高功率能力。

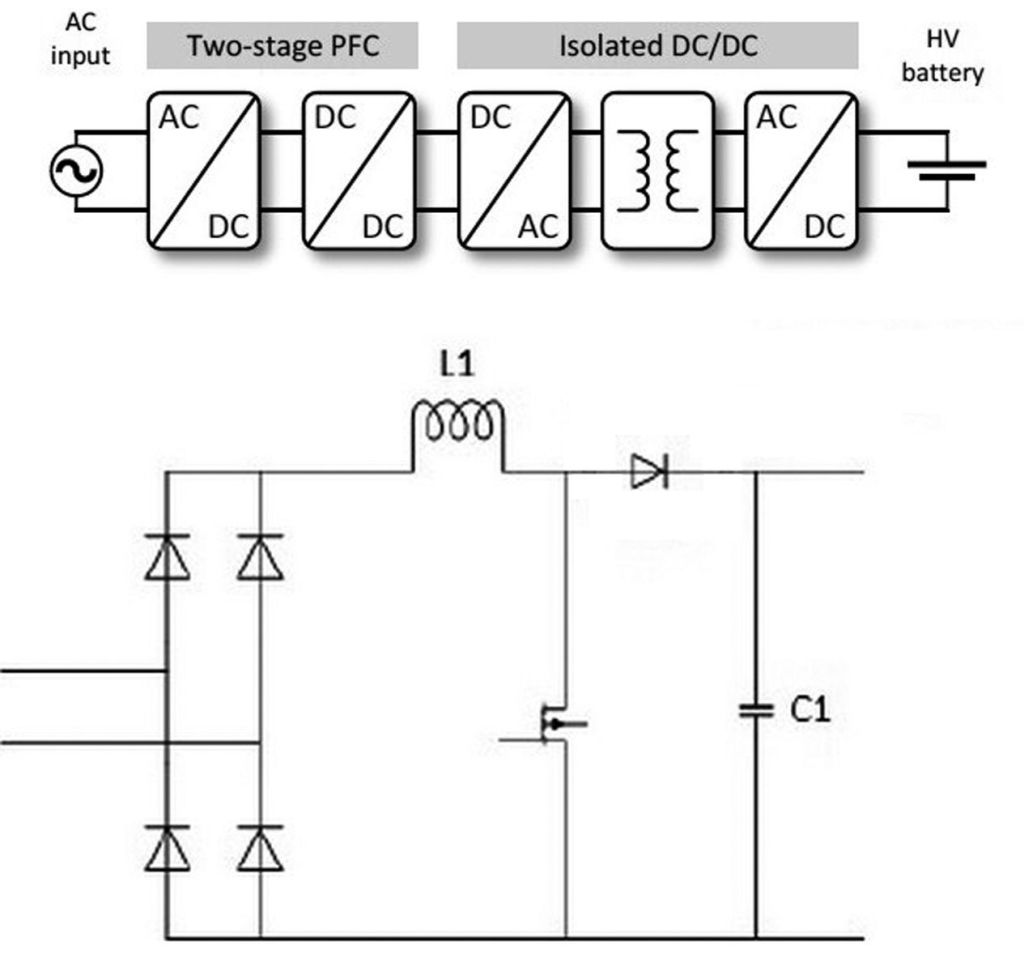

图 3 显示了一个非常常见的 EV 充电器的原理图,能够提供 3.6 到 7.2 kWh 的低功率。该布局基于两级功率因数校正 (PFC) 电路和为高压电池供电的隔离式 DC/DC 转换器。为了改进 PFC 操作,升压二极管通常基于 SiC 技术。在原理图中,升压二极管是标准组件,而不是附加解决方案,因为人们可能会错误地假设。碳化硅二极管允许比硅基等效物更高的开关频率。在对罗门半导体的SiC 二极管进行的多次测试中记录的波形被发现非常出色,并且与使用标准 650-V 快速硅二极管获得的结果相比,反向恢复时间非常短。SiC 二极管的温度依赖性几乎不存在,使其成为最苛刻应用的理想解决方案。

图 3:典型的充电器电路

公式 E 逆变器

将基于绝缘栅双极晶体管 (IGBT) 的逆变器替换为基于碳化硅的逆变器可以将功率提高 10%。SiC 的最大开关频率变化为 24 kHz,而等效的 IGBT 为 16 kHz。解决方案的总重量从 15 公斤减少到 9 公斤,总体积从 14 升减少到 10 升(减少了 30%)。由于罗门半导体进行的测试,可用功率增加。对于 E 级方程式赛车,这意味着快速加速,帮助赛车在比赛前从起跑线达到最高速度,并与最优秀的选手一起冲过终点线。

但也必须考虑电池,因为它决定了可用能量的数量。ROHM Semiconductor 进行和分析的 SiC MOSFET 模拟揭示了该技术的主要优势。用于模拟的标准配置文件 3B 级 WLTP,测量速度、转数 (RPM) 和扭矩。该仿真参考了 100 kWh 发动机、16 kHz 开关频率和 750 V/33 kWh 电池。比较了两个功率模块:BSM600D12 SiC 12,000-V/600-A 模块和 SKIM459GD12E4 IGBT 模块。

ROHM 进行了多次模拟并分析了结果。结果发现,使用 SiC 功率模块的距离为 177 公里,高于使用 IGBT 版本获得的 159 公里(图 4)。因此得出的结论是,仅仅改变制造技术就可以为客户带来直接和切实的好处,他们可以设计一个系统,该系统可以使用相同尺寸的电池实现更长的充电间隔,或者允许使用更小的电池。电池,以较低的总成本,而不会影响最终客户(驾驶员)的性能(两次充电之间的行驶距离)。

展望未来,我们预计功率密度将显着提高。换句话说,所有的努力都集中在从最小的合理足迹中获得尽可能高的能量。因此,更高功率的发动机将采用更小的组件制造,从而降低每千瓦时的价格。

与传统的硅基器件相比,碳化硅功率器件需要更复杂、更昂贵的制造步骤。然而,最终,碳化硅的功率密度优势将使成本/性能方程有利于它。碳化硅将在汽车应用、DC/C 充电电路和电源转换器中得到更广泛的采用。随着越来越多的开发人员希望利用碳化硅的效率和功率密度优势,碳化硅逆变器将继续取代硅基 IGBT 逆变器。

审核编辑:刘清

-

MOSFET

+关注

关注

147文章

7164浏览量

213305 -

逆变器

+关注

关注

283文章

4722浏览量

206832 -

SiC

+关注

关注

29文章

2814浏览量

62650 -

动力系统

+关注

关注

1文章

293浏览量

20662

发布评论请先 登录

相关推荐

无人机电力动力系统组成包括

博格华纳亮相第十六届汽车动力系统技术年会

恩智浦GD3162助力优化牵引逆变器的SiC模块性能

TMC2024年会聚焦汽车动力系统技术,紫光同芯共绘国产MCU发展新蓝图

紫光同芯亮相第十六届汽车动力系统技术年会

国芯科技与菱电电控达成战略合作,共同打造汽车动力系统控制器核心竞争力

紫光携汽车MCU等重磅芯片产品亮相2024年车用动力系统国际高峰论坛

同星智能未来一周展会,诚邀您参加新能源动力系统技术周

航裕电源与您相约ATC新能源动力系统技术周暨展览会

水下航行器电机的SiC MOSFET逆变器设计

SiC MOSFET在汽车应用动力系统逆变器中的优势

SiC MOSFET在汽车应用动力系统逆变器中的优势

评论