它被称为第四屏幕——我们日常生活中最后一个“未征服”的屏幕。由于驾驶员平均每天在车上花费近一个小时,因此如何在路上提供信息和娱乐变得越来越重要。考虑到 5G 连接和自动驾驶汽车的潜力等趋势,难怪车载显示器越来越受到关注。

随着联网汽车越来越成为现实,汽车制造商正在寻求通过更大、更亮和更具交互性的显示屏来进一步区分和增强用户体验。IHS Markit 的研究表明,在过去五年中,北美制造的显示屏尺寸为 7 英寸或以上的汽车数量增长了近 75%,从 630 万辆增至 1090 万辆。欧洲汽车制造商也处于类似的轨道上,如果不是更快的话。IHS 表示,在此期间,屏幕的平均尺寸也从 6.4 英寸增加到 7.3 英寸。

同时,消费者希望在车内使用移动设备获得同样的视觉、直观和触觉体验。这包括按下、捏合、滑动和使用虚拟旋钮控制功能的能力。这促使汽车行业关注在移动领域得到验证的组合触摸/显示解决方案,其中大多数设备现在使用集成电容触摸屏和液晶显示器 (LCD) 作为其用户界面。

汽车面临的挑战是以可接受的价格提供所需的性能,同时满足不同的设计需求并满足比消费设备更严格的标准。通过将触控和显示(传统上是独立的组件)整合到单个 IC 内嵌式解决方案中,汽车制造商可以降低成本,但仍能获得所需的用户体验和外形尺寸。

因此,通过触摸和显示驱动集成 (TDDI) 实现的 LCD 显示器已成为车载显示器数量和尺寸不断增长的首选选项。特别是具有交互式和动态导航和信息娱乐系统的大型 LCD 中央堆栈显示器加速了需求。嵌入式头枕显示器、后视摄像头和侧视摄像头开始取代几代车辆中使用的外后视镜,也代表了更多显示器的机会。

应该指出的是,有机 LED (OLED)——它已在移动设备、电视和可穿戴设备中得到广泛采用——在汽车领域并没有取得类似的成功。在最近的一次汽车显示器行业活动中,一位观察者看到只有一个 OLED 显示器被展示,一位显示器供应商直接指出,“OLED 在汽车显示器中没有获得吸引力。” 尽管有几款车型采用 OLED,但成本、耐用性和亮度问题是 OLED 在汽车中更广泛普及的主要缺点。

汽车制造商的其他要求包括高亮度、低阳光反射率和无传感器图案可见性,所有这些都可以通过传统的多组件方法在不同程度上实现。然而,汽车行业也需要简化的供应链,这是推动更加集成化方法的另一个因素。

此外,车载显示解决方案必须遵守重要的行业标准,例如电磁兼容性 (EMC),这对于早期的分立式触摸传感器来说可能具有挑战性。

TDDI 解决方案在移动领域很常见,在 Synaptics 提供的短短四年内,大约 60% 的智能手机市场已经迁移到 TDDI。该技术在使最终产品更薄、显示屏更亮、无边框设计和成本更低方面有着良好的记录。

为满足汽车制造商的需求而发展,TDDI 以新颖的方式集成了触摸控制器和显示驱动器,减少了组件数量并简化了设计。通过将触摸传感器从层压在 LCD 外部移动到作为 LCD 制造过程的一部分嵌入传感器,LCD 制造商可以大幅降低成本并同时提高光学清晰度。

如今,OEM 和 Tier One 采用的汽车 TDDI 解决方案将复杂的触摸和显示技术融入混合嵌入式设计中,通过利用 LCD 中的现有层来消除分立式触摸传感器。通过将触摸传感器集成到薄膜晶体管 (TFT) 玻璃上的显示电极中,TDDI 和全嵌入式可减少显示叠层顶部的层数。这简化了供应链,消除了传感器面板供应商和传感器层压工艺。Tier Ones 和 OEM 现在可以直接从 LCD 制造商处获得完全集成的显示和触控模块。

满足汽车行业的要求

通过 TDDI 实现的触摸和显示技术的结合为汽车制造商提供了所有条件。它提供了丰富而直观的用户体验。在大型显示器中实施不是问题,因为级联技术支持各种屏幕尺寸(例如,对角线 7 到 17 英寸)、纵横比以及 HD 到 UHD 显示分辨率。通过消除显示噪音的同步技术实现了卓越的光学性能。此外,颜色匹配工具可确保跨多个显示器的一致性。

对系统功率、复杂性和工业设计的要求可以通过单个芯片和将传感器组合到玻璃上的显示电极中来满足。最重要的是,可变力感应允许额外的用户输入选项和新的 UI 功能。

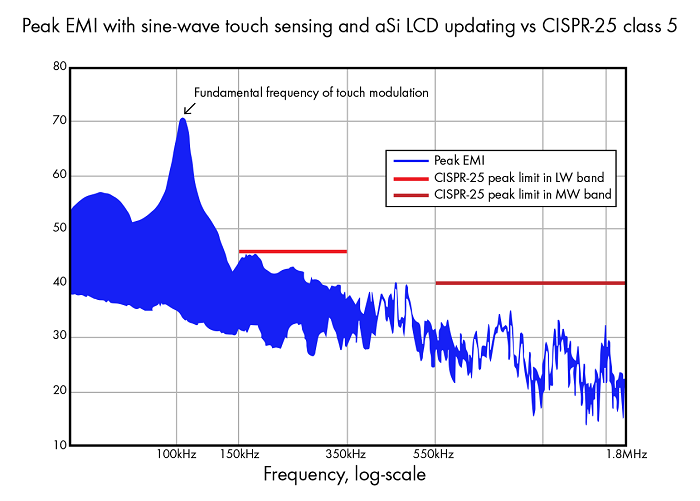

电容式触摸有可能在显示器中引入噪声。用于汽车的 TDDI 解决方案旨在满足汽车对集成触摸传感器 (ISO 11452) 显示器辐射电磁干扰 (EMI) 的严格要求。从射频源注入触摸传感器的 EMI 也在相关标准的限制范围内 (CISPR25)。

其他质量问题通过在 LCD 生产和车辆生命周期期间的显示器制造良率管理和 LCD 缺陷检测得到解决。

最重要的是,与多个分立 IC 相比,成本可以显着降低,将成本降低多达 10 至 15 美元/车,并简化供应链。如今,13 家顶级汽车 OEM 正在迁移到 TDDI 以满足其车载显示需求。

光学清晰度和颜色增强

车载触摸屏集成解决方案的一个关键目标是改善用户体验——即,无论观看条件如何,都能提供生动(一致)的色彩和最高的光学清晰度。

在这方面重要的功能包括:

移除外部传感器面板可提高显示器的光学清晰度,因为触摸传感器电极不再对眼睛可见

由于消除了离散传感器,透射损失高达 10%

消除了带有离散传感器和粘合剂的附加层的反射

局部区域自动对比度优化 (LAACO) 支持按区域控制对比度,以同时优化图像的明暗区域

阳光可读性增强 (SRE) 通过自动调整伽马来提高图像在明亮阳光下的可见度,以提高对比度和最佳观看效果

独立的白点调整色调 (RGBCMY),彼此独立的白点可在不同的显示变化中产生生动的图像

支持完整的颜色范围(高达十亿或更多)

使用 AMP 集成触控和显示驱动程序

借助 TDDI,一个完整的内嵌式触摸传感器将电容式触摸传感器集成到 LCD 的现有结构和制造技术中,而无需添加层。它基于相同的显示掩模步骤——提供最佳的光学特性。

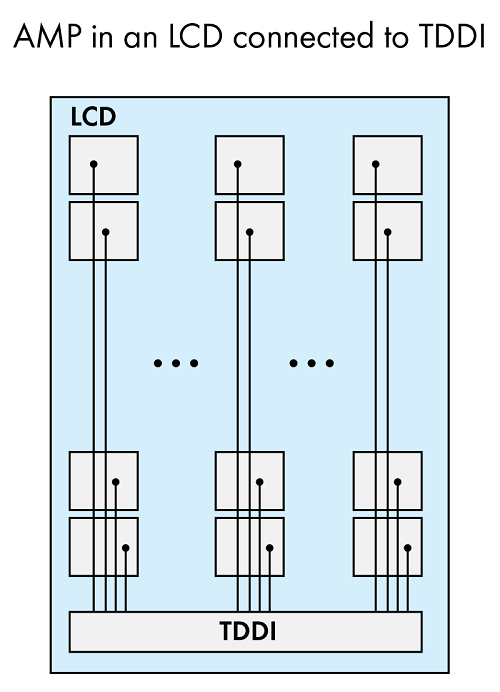

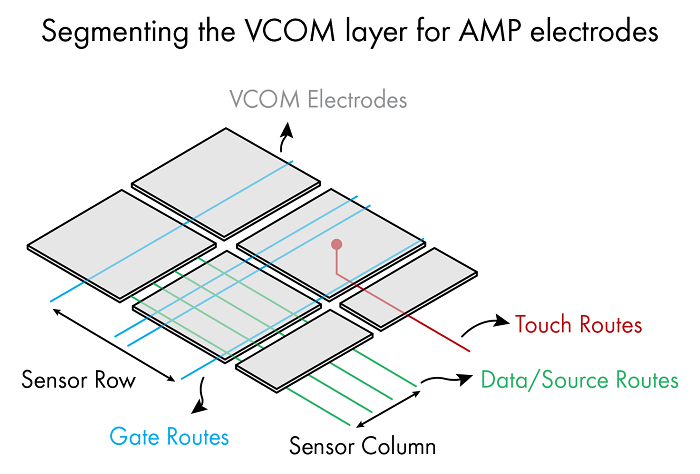

Synaptics 的 AMP(高级矩阵焊盘)等完全集成 的内嵌架构允许电容感应,而无需在标准的广视角显示叠层中添加额外的层。通常,LCD 面板的 Vcom 电极被分割成一个单独的触敏电极阵列。可以在与显示源极和栅极相同的 TFT 金属层中进行路由和通路连接。即使使用 TFT 栅极,也可以在各种工艺(例如,Si、LTPS 和 IGZO)中以高显示分辨率(例如,FHD 和 QHD)实现全内嵌传感。

图 2:将电容式触摸传感器集成到 LCD 的现有结构和制造技术中,可提供最佳光学性能。

通过这种方式,可以消除额外电容触摸层、连接和布线的限制。

除了电容式传感器与 LCD 面板的集成之外,还可以通过 ASIC 添加其他功能。因此,源极驱动器输出和触摸模拟可以组合在同一个玻璃/柔性芯片 (COG/COF) 中,以及 TCON 和触摸控制器组合在同一个 TDDI 封装中。

图 3: 分割 AMP 电极的 VCOM 层

内嵌系统中力感应与显示器的集成消除了对更多组件和层的需求,以实现最薄、约束最小的工业设计。然而,在所需的装配公差和操作位移方面存在挑战。必须准确测量显示面板和镜头相对于框架的偏斜和弯曲,同时显示和触控功能正常运行。

与其他类型的 in-cell、on-cell 和分立传感器技术相比,TDDI 通过利用 AMP 实现了完整的 in-cell 优势,同时为触摸提供了最高的信噪比 (SNR)。AMP 带宽通常在 100–200 kHz 范围内,用于具有出色干扰过滤功能的触摸感应。同时,AMP 将一小部分显示刷新时间用于触摸感应(例如,对整个传感器进行一次完整扫描的时间为 5%)。

在 LCD 的 TFT 中实施 AMP 对常规 LCD 制造工艺的破坏最小,因为它无需在 TFT 上使用跳线,也无需为触摸电极使用低电阻材料。此外,金属布线工艺与 LCD 源极线工艺相同。

通过使用 AMP 结构,与每个单独电极的电容耦合最小化,因为显示器被分割成数百个部分。这将耦合到任何单个 AFE 的干扰的动态范围和耦合到每个电极的总面板电容降低到更易于管理的水平。

在电容传感测量和显示分辨率的缩放方面有几个技术优势。首先,在具有更多显示线的更高分辨率下,更受建立时间的限制,感测电极和显示元件都获得了高性能、低电容面板的优势。此外,高分辨率面板源极驱动器的增加与可用电极路径的增加以及可用于高性能触摸感应的硅的比例数量之间存在联系。通常,对更高分辨率和更高触摸性能的需求对应于类似的优质和更大的显示器。

将电容传感器集成到显示器中还有其他设计优势。不仅可以从系统中移除外部 IC、柔性互连和连接器,而且传感器外形本身也得到了改进。离散传感器需要在显示区域之外进行布线以连接电极,这些电极仅部分透明,并且在组装时需要单独的层压粘合剂和厚度。集成显示器可以更亮、更薄、边框更窄且无需额外连接,所有这些都具有最高的触控和显示性能。

缺陷检测

为了最大限度地降低制造过程中的成本和缺陷检测以及车辆的使用寿命,TDDI 需要一种内置功能,该功能可以在模块组装过程的早期检测带有缺陷 AMP 触摸传感器的 LCD。制造过程中的 LCD 缺陷示例包括 AMP 电极之间的短路、TFT 上的布线裂缝以及 TDDI 与 TFT 玻璃或薄膜上的触点之间的粘合缺陷或污染。

TDDI 的检测器允许客户根据精确的触摸性能标准(根据定位误差的要求限制)或物理水平(根据短路或面板的电阻限制)来识别和拒绝有缺陷的 LCD。

图 4:根据 CISPR-25 测量的峰值电磁干扰发射,使用 TDDI LCD 并应用正弦波调制进行触摸

概括

车载显示器为提高车辆的安全性、便利性和用户体验提供了广泛的机会。随着更先进的 ADAS 功能和以汽车为中心的应用程序的出现,自动驾驶时代的到来,以及 5G 连接有望以更多方式连接汽车和基础设施并提供内容,显示器已成为许多人的关键差异化功能水平。

现代 LCD 面板可以使用单芯片 TDDI 将显示和触摸感应集成到单个用户界面模块中,而无需额外的层。这允许将触摸屏和显示器缩放到高分辨率和现在在车辆中流行的所需大显示器尺寸,同时在模块设计中保持最大的灵活性。此外,无需对触摸面板模块及其安装进行重大设计更改,即可实现准确的压力感应和低延迟响应。这允许重要的新 UI 功能,而无需在车辆中添加额外的组件和约束,从而节省成本并简化供应链。

审核编辑:汤梓红

-

传感器

+关注

关注

2551文章

51192浏览量

754404 -

显示器

+关注

关注

21文章

4983浏览量

140100 -

lcd

+关注

关注

34文章

4427浏览量

167739 -

TDDI

+关注

关注

0文章

25浏览量

14056

发布评论请先 登录

相关推荐

DisplayPort多屏显示的配置方法

格陆博科技受邀出席盖世汽车第四届汽车智能底盘大会

畅行智驾受邀出席第四届焉知汽车年会

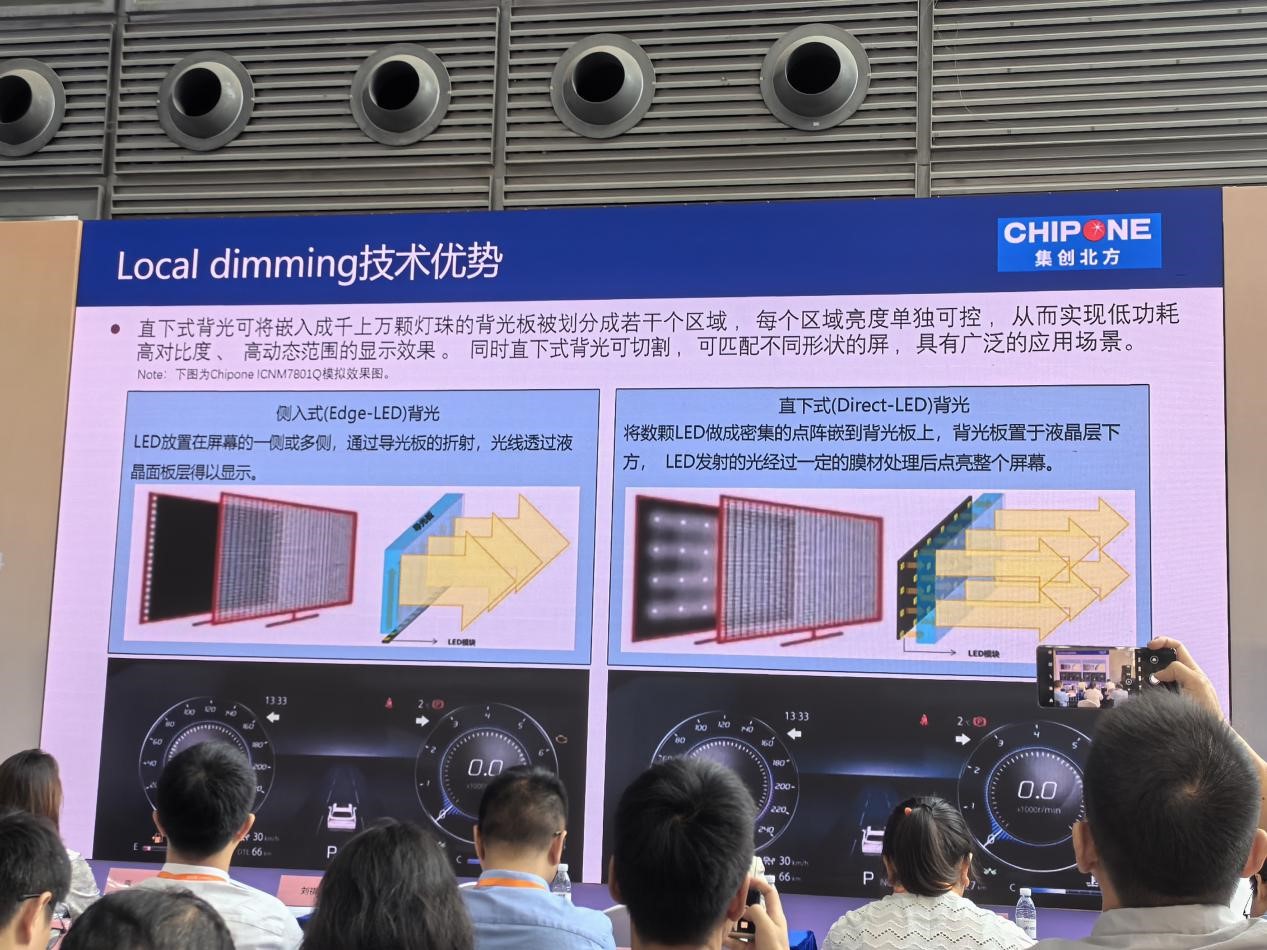

车载显示屏技术架构升级!Local dimming技术应用加速,TDDI需求上涨

ELF 1外设扩展硬件分享第四期

意法半导体第四代碳化硅功率技术问世

什么是汽车中控屏?汽车中控屏四核和八核区别

汽车展览中心案例展示:讯维大屏显示系统展现汽车设计的精湛工艺

2023年汽车触控显示驱动集成器(TDDI)出货量有望达到5500万件

增强第四屏:TDDI扩展汽车显示选项

增强第四屏:TDDI扩展汽车显示选项

评论