作者:Giovanni Campanella,系统工程师,工厂自动化,德州仪器

成本、安全性、可用性和可靠性是主要工业参与者投资预测性维护的主要原因。预测性维护允许工厂通过测量振动、温度、压力和电流等关键参数来监控在役设备的状况。这种监控需要具有高速信号链、强大处理能力以及有线和/或无线连接的智能传感器。

当前趋势倾向于无线连接,因为它可以覆盖偏远地区并且不会增加额外的布线成本。无线连接将现有设备转换为智能设备(而不是替换它),使用户能够根据实际需要规划维护,提高生产力和效率。这就是工业 4.0 的终极目标。

为什么要进行预测性维护?根据美国国家响应中心的数据,修复故障资产的成本比在故障之前解决问题的成本高出大约 50%。

此外,如果电机等资产在工厂环境中以不可预知的方式发生故障,可能会伤害使用它的操作员,可能导致误工、罚款或审计。

最后,不可用的资产可能会减慢甚至停止生产,从而导致数百万美元的损失,在某些情况下甚至会导致客户损失。

成本、安全性、可用性和可靠性是预测性维护成为工业 4.0 基础的主要原因,工业 4.0的目标是提高工厂的生产力、效率和灵活性。预测性维护的领先解决方案是状态监测。

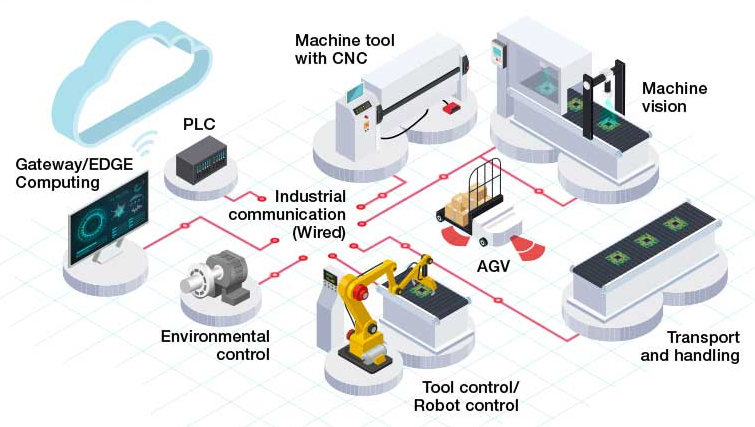

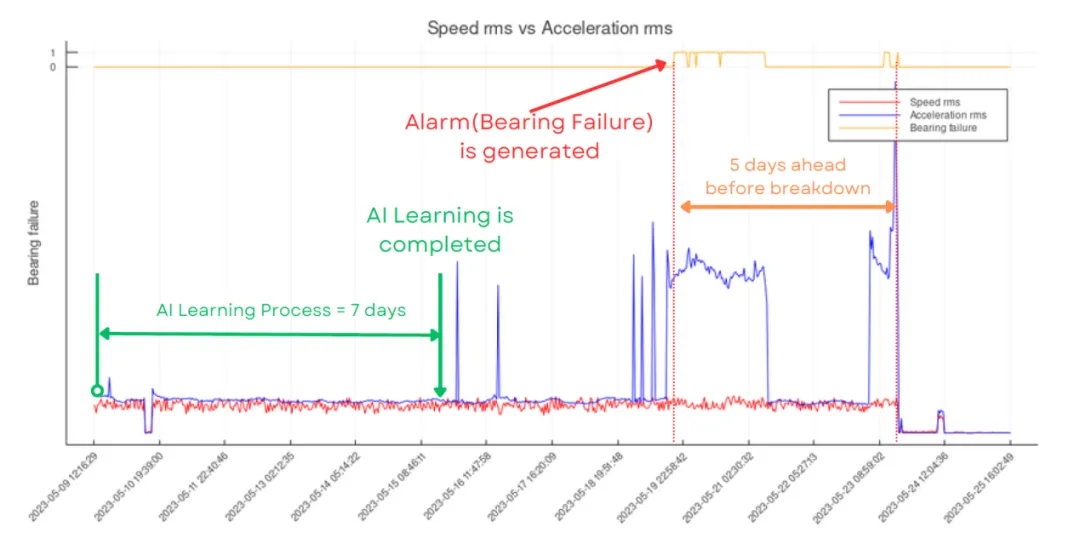

通过监控资产的状态并预测其故障,工厂工人将能够在资产损坏之前对其进行更换或维修。这种主动方法避免了停机并增加了平均故障间隔时间 (MTBF),从而改进了生产过程并提高了效率。您可以在图 1中看到一个生产单元的示例。

图 1:生产单元示例。

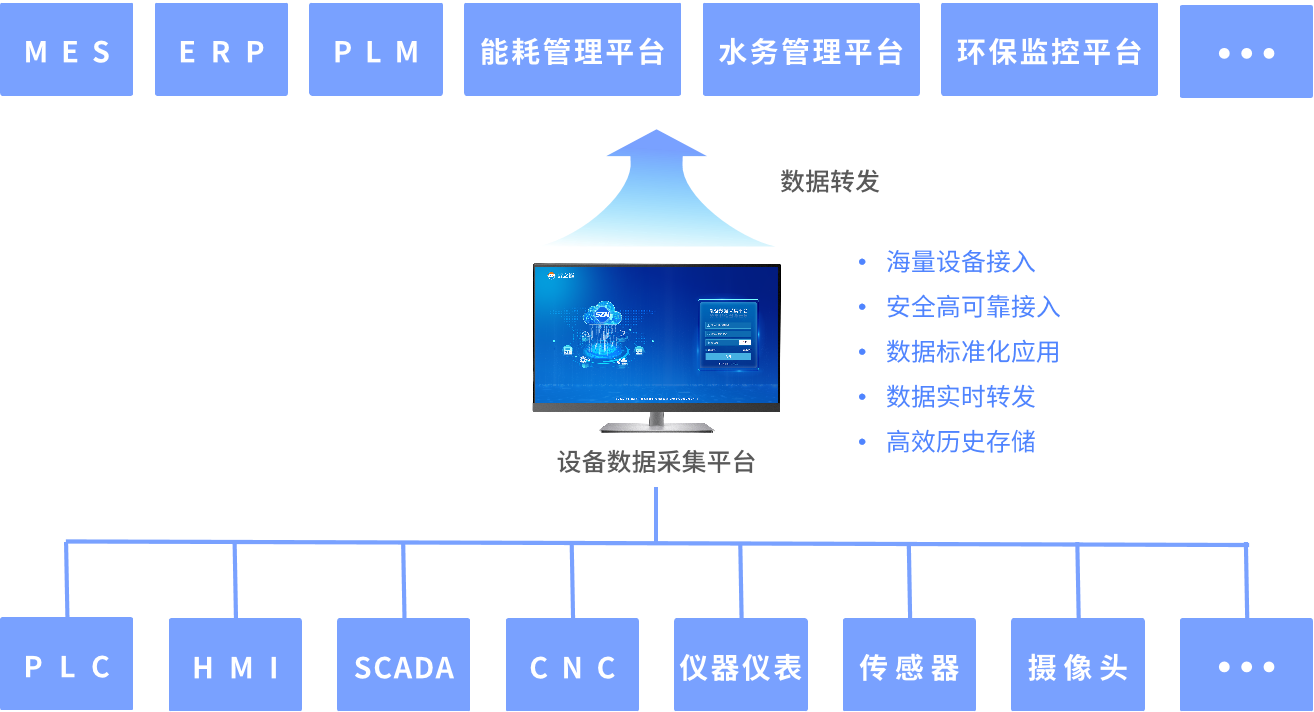

什么是预测性维护?开发一个有效的监控系统需要硬件和软件组件,包括状态监控传感器、网关和模块来处理数据处理和传输,以及一个安全的云服务器作为软件组件并处理数据存储和数据分析。

传感器是整个系统的第一个也是最重要的组件。振动、温度、压力和电流只是可以指示设备状态的部分参数。状态监测传感器需要一种具有高分辨率、高速转换的低功耗和小尺寸解决方案,以获得可靠的数据,这些数据在处理时可以确定机器的健康状况。

处理部分可能需要高效、可扩展的快速傅里叶变换 (FFT) 计算来预测潜在的设备故障,可以在传感器级别发生,也可以外包给网关、模块或云。重要的是要记住,直接在现场完成的边缘处理将通过将一些处理能力从控制或操作员级别(“核心”)转移到现场级别(“边缘”)。

从传感器,数据将通过标准接口(例如 4–20 mA、高速可寻址远程传感器 (HART)、IO-Link 或工业以太网)通过电线传输到网关或模块,同时利用现有网络或使用其他接口例如用于基于压电测量原理的加速度计的集成电子压电 (IEPE)。

尽管状态监测网关允许多个有线或无线传感器节点与中央状态监测系统进行数据通信,但状态监测模块除了处理能力外,还具有与网关相同的功能。

无线网状网络(如无线 HART)、无线点对点网络(如 IO-Link 无线)或星形网络(如低于 1 GHz)将是传输数据的最佳解决方案当设备位于远程位置或无法使用现有有线网络或不方便时。

网状网络允许无线电将消息转发到其他无线电,从而使无线电系统更加可靠。例如,如果一个节点不能直接向另一个节点发送消息,则网状网络通过一个或多个中间节点转发消息。

其他协议(如 Wi-Fi 或蓝牙)用于配置目的,允许操作员以无线方式与设备交互,而不是通过标准触摸面板。

从网关,数据将被传输到状态监测模块、工厂控制系统数据监视器或安全的云服务器。这是最后一个环节,根据监测数据,将决定是否需要维护设备。但是,使用深度学习算法准确解释和传达这些数据的能力对于系统可靠性至关重要。事实上,具有深度学习的状态监测解决方案将减少人为错误,并使预测性维护解决方案更智能、更有效。

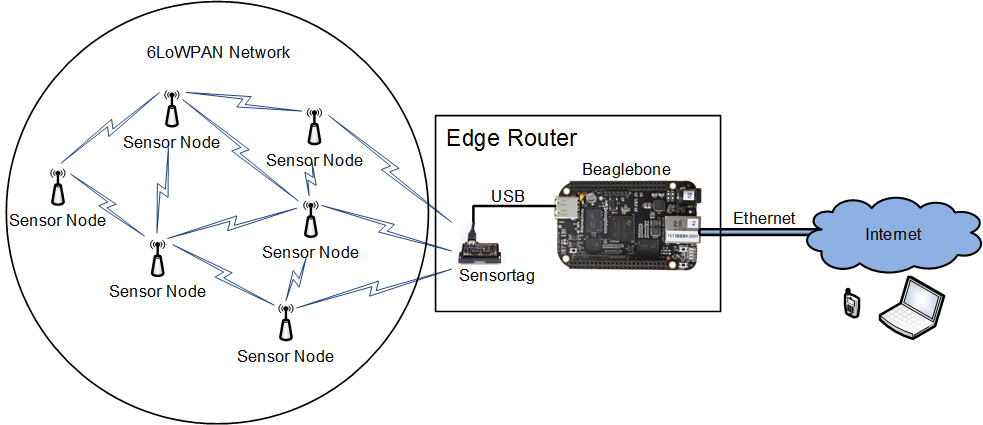

如何实施预测性维护?德州仪器 (TI) 在其一家工厂中实施了预测性维护,为多个真空泵配备了传感器节点,这是 TI 开发的参考设计,可测量和收集来自泵的数据,例如温度、电机电流、氮气流量和水流,通过网关将数据传输到互联网,如图2所示。

TI 可以通过 Internet 轻松访问数据以进行持续监控和分析,从而使泵的操作员能够深入了解运行状况。例如,独立于通常的维护计划,操作员可以识别可能导致系统关闭的有缺陷的设备,并在发生任何损坏之前更换它。

图 2:用于预测性维护的无线网状网络示例。

通过这个实际示例,TI 能够将自己的工厂升级为智能工厂,通过监控在役设备的状况来实现预测性维护。

事实上,预测性维护是推动第四次工业革命的主要因素之一,它可以提高工厂的效率和生产力,减少计划外停机时间,提高可靠性并节省维护成本。

审核编辑 黄昊宇

-

无线

+关注

关注

31文章

5456浏览量

173425 -

网络

+关注

关注

14文章

7571浏览量

88899 -

工业 4.0

+关注

关注

0文章

34浏览量

4315

发布评论请先 登录

相关推荐

从智能工厂到工业 4.0:制造业工控机的演变

数字孪生对工业4.0的影响

串口屏与工业4.0的关系

工业数据采集平台在预测性维护中的作用

工业大数据云平台在设备预测性维护中的作用

工业智能网关如何实现PLC远程维护上下载程序

工业4.0的五大特点是什么?

为什么振动监测对物联网预测性维护至关重要

工业设备在线监测与预测性运维是预防恶性事故发生和保障安全生产的核心技术手段

为什么预测性维护是工业 4.0 的基础

为什么预测性维护是工业 4.0 的基础

评论