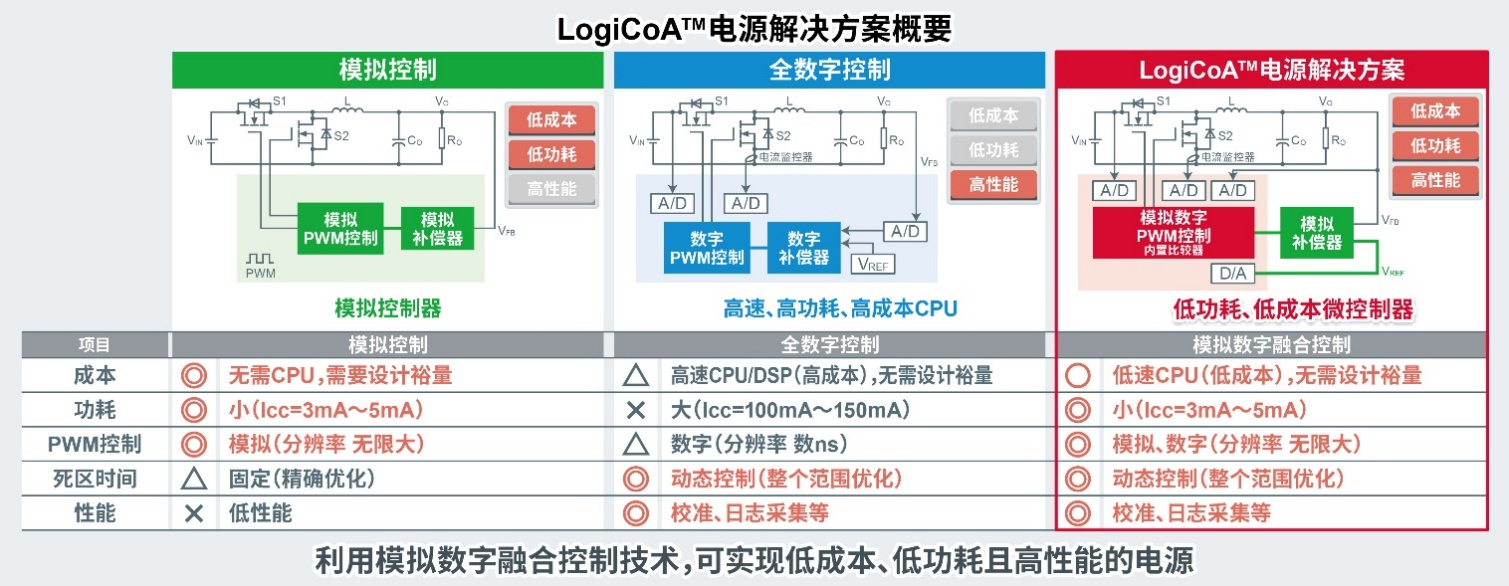

随着工业利用数字控制给传统模拟领域带来的好处,数字电源在过去五年中经历了快速增长。来自不同微控制器供应商专门针对数字电源市场的许多新产品都支持这一点。

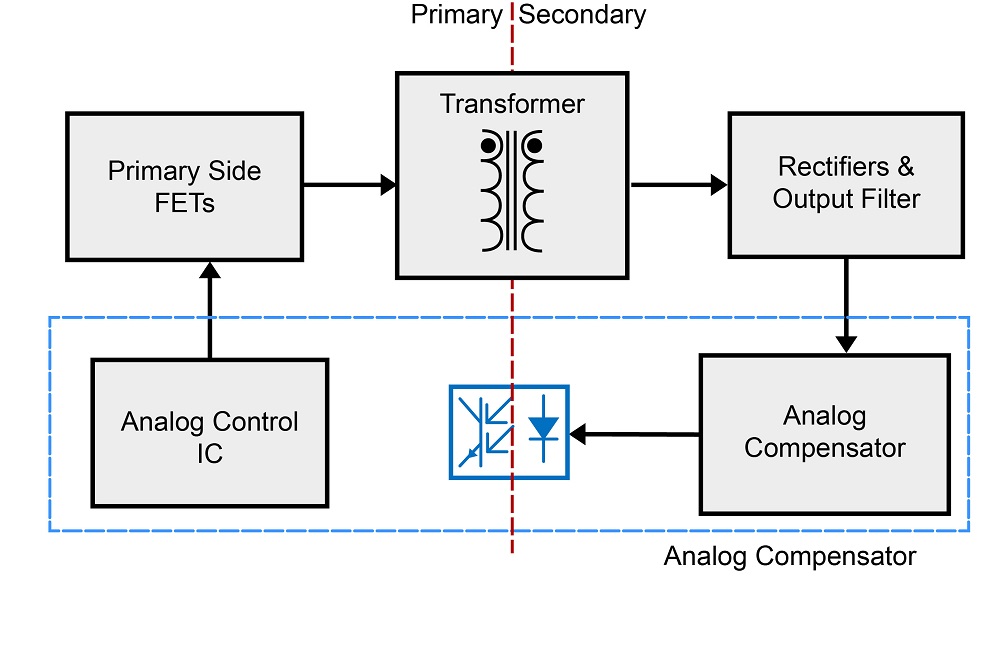

图 1:模拟控制电源。

在传统的模拟电源中,控制是使用由运算放大器和比较器组成的控制 IC 以及一系列精心挑选的外部电容器和电阻器组成的补偿网络来实现的。这些为电源提供了所需的瞬态负载性能和频域(s 域)中的稳定性。补偿网络是固定的,并且经常受到反馈路径中带宽限制光耦合器的影响。这在图1中示出。

当我们提到数字电源时,我们的意思是一个数字控制回路,它调节和稳定电源。这取代了自 1980 年代以来在开关模式电源中使用的模拟控制 IC。模拟控制 IC 及其相关的模拟补偿网络已被微控制器取代。

微控制器用于闭合电源的反馈回路。在典型的数控电源中,微控制器上的模数转换器 (ADC) 模块对输出电压或电流进行采样。这与需求参考值进行比较,结果是一个误差项。然后将误差项用作离散时间控制器(通常是二极、二零或三极、三零控制器)的输入,该控制器在离散时间域中具有极点和零点,即z 域。离散时间控制器以精确和预定义的时间间隔执行——每次都有一个新的 ADC 样本可用。

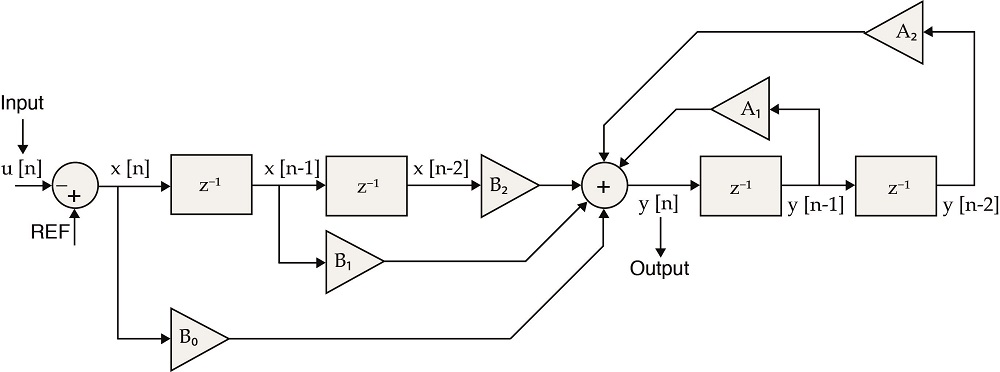

图 3:离散时间二极点二零控制器。

这种离散时间控制器的一个例子如图 3 所示。该控制器由五个乘法和累加操作组成,这些操作被称为数字信号处理器 (DSP) 上的乘法累加器 (MAC) 指令。该采样周期 x[n] 的控制器输入(误差项)乘以控制器系数 B0。z-1 项是一个单位延迟,导致控制器的先前输入 x[n-1] 乘以系数 B1。在此之后,还有另一个单位延迟,因此前两个采样周期的误差项 x[n-2] 乘以 B2。

在图 3的右侧,相同的过程应用于控制器的输出。控制器的前一个输出 y[n-1] 乘以 A1,前两个采样周期的输出 y[n-2] 乘以 A2。这些乘法累加在一起,结果是该采样周期控制器的新输出。控制器的输出 y[n] 是脉宽调制 (PWM) 转换器的占空比或谐振/脉冲频率调制 (PFM) 拓扑的开关频率的新值。

就像 s 域中的模拟补偿器一样,图 3中所示的离散时间控制器 将在 z 域中具有频率响应。控制器系数决定了频率响应,从而决定了电源的稳定性。因此,工程师必须分析计算控制器系数以稳定电源。

微控制器多年来一直用于电源,目的是使用相对简单和低成本的微控制器来实现基本功能,例如 PMBus 和风扇速度控制。然而,全数字控制以前在服务器和电信市场最为普遍,而在工业和医疗市场的采用则滞后。

禁止切换到数字控制的因素主要是与数字电源相关的成本和复杂性。好消息是,具有实现全数字控制所需的 DSP 功能的现代微控制器的成本近年来已大幅下降,使其可用于更多设计。然而,复杂性仍然是一个问题。这种复杂性源于对设计电源的混合域方法的需求。工程师需要将他们的电源设计知识与编写高效代码和稳定离散时间控制环路的能力相结合。

那么切换到数字控制的原因是什么?与模拟对应的数字控制回路相比,数字控制回路具有许多优势。数字电源对环境、温度、老化和控制回路组件的容差不敏感。它允许系统实时监控电源的性能,并根据需要调整参数以调整性能。

此外,与模拟补偿器相比,先进的离散时间控制技术使我们能够实现更高的性能,在几个开关周期内从瞬态中恢复。这对负载点 (POL) 转换器市场特别感兴趣,该市场一直是数字电源的主要采用者。一个高性能微控制器可用于稳定和调节多个功率级——无需为每个功率级配备单独的模拟控制 IC。

对高效转换器不断增长的需求是数字电源的灵活性提供超出典型模拟控制方案能力的解决方案的领域。这可能涉及调整 PSU 的操作以实现最佳的零电压或零电流开关,降低开关损耗并提高整体效率。

或者,我们还可以考虑提高使用多个电源的整个数据中心或系统的效率的影响。这可以通过根据系统内主控制器的信息响应关闭或进入低功耗模式的请求来实现。

用于数字电源应用的最新微控制器包含 DSP 功能,允许数字控制环路在每个开关周期的单个 PWM 开关周期的一小部分内执行。图 4 显示了典型数字电源的 PWM 开关周期。在这个简单的示例中,每个开关周期对输出电压进行一次采样。对于为数字电源应用设计的微控制器,典型的 ADC 转换时间为几百纳秒。

在 ADC 转换之后,调用中断服务程序来执行离散时间控制器。这是一个时间紧迫的例程,因此,控制器可以用汇编代码编写,以利用 MAC 指令并优化每个指令周期的使用。

对于这个例子,MCU不执行控制器的时间是我们的备用带宽。此备用带宽可用于执行特定于客户应用程序的其他任务或功能。任何低优先级任务都在慢速循环中运行,并且只要发生高优先级任务(例如 ADC 中断以运行控制循环代码)就会被中断。

根据设计的复杂性,为电源开发强大而高效的固件可能需要大量时间。除此之外,还有验证和测试过程以及各种安全批准所需的文件。因此,需要投入大量资源来开发数字电源。但是,一旦进行了初始投资,固件就可以在许多不同的产品中重复使用。例如,一个系列中具有不同输出电压的产品的固件更改可能是更改控制器系数的简单情况。

鉴于微控制器增加了设计的灵活性,数字电源非常适合定制电源应用,其中标准产品可能无法满足客户的所有要求。可能存在特定的通信要求,例如通过 USB、I 2 C 或 EtherCAT控制电源,以及在以后使用实时固件更新更新通信协议的可能性。客户可能需要即时调整输出电压或电流限制,或者需要实时监控、电源轨排序或输出模块之间的精确电流共享。

当然,用于数字电源的高性能微控制器将比它所取代的模拟 IC 更昂贵。然而,数字控制器提供了在 MCU 内实现其他功能而不是使用分立元件的机会。这可以减少组件数量和更紧凑的解决方案,特别是对于具有复杂信号要求或多个电源轨的设计,可以使用一个微控制器进行控制。结果可能是使用微控制器而不是模拟解决方案实现时更具成本效益的整体解决方案。当然,对于一些复杂的需求,数字化可能是唯一的解决方案。

XP Power 能够利用我们标准产品系列的多样性来实施复杂的定制电源解决方案。MCU 作为电源的核心,定制电源应用的可能性是深远的。鉴于数字电源提供的诸多好处,我们很可能会看到未来几年数字电源的存在会不断增加。

审核编辑:郭婷

-

电源

+关注

关注

184文章

17774浏览量

250767 -

dsp

+关注

关注

554文章

8030浏览量

349345 -

控制器

+关注

关注

112文章

16398浏览量

178534 -

数字电源

+关注

关注

28文章

515浏览量

109331

发布评论请先 登录

相关推荐

鸿蒙原生页面高性能解决方案上线OpenHarmony社区 助力打造高性能原生应用

Bourns推出全新高效能、超紧凑型气体放电管 (GDT) 浪涌保护解决方案

使用适用于TPS536xx VR13多相解决方案的融合数字电源设计器

雷迪埃定制化连接解决方案,简化铁路应用安装

使用微型模制电感器节省空间、减少损耗并提高电源完整性和效率

数字电源可以减少组件数量并提供更紧凑的解决方案

数字电源可以减少组件数量并提供更紧凑的解决方案

评论