技术路线图始终是双向的,一半来自技术方面的进步,另一半来自市场的需求。

在摩尔定律的世界中,较小的节点会出现较大的问题已成为众所周知的现状。随着晶圆厂转向纳米片晶体管(Nanosheets) ,由于其他多层结构的深度和不透明度,检测线边缘粗糙度和其他缺陷变得越来越具困难。因此,计量学采用了更多的混合方法,一些著名的工具从实验室转移到了晶圆厂。

纳米片(Nanosheets)是FinFET的继任者,架构的演变促使业界持续渴望提高速度、容量和功率。它们还有助于解决导致电流泄漏的短通道效应。先进平面 MOSFET 结构的最大弱点在于它们永远不会完全“关闭”。由于它们的配置,其中金属氧化物栅极位于沟道顶部(在源极和漏极端子之间传导电流),即使没有向栅极施加电压,一些电流也会继续流动。

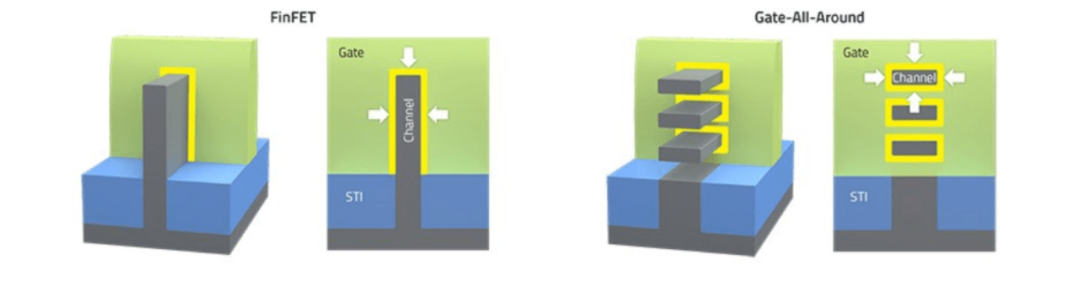

FinFET将通道提升为一个“鳍”。然后,栅极在该鳍上呈拱形,允许其三面连接。然而,栅极的底部和鳍的底部是相互平齐的,所以仍然有一些电流可以通过。环栅设计将鳍片变成多个堆叠的纳米片水平“穿透”栅极,覆盖所有四个面,并包含电流。另一个好处是纳米片的宽度可以改变,以实现器件优化。

FinFET 和 gate-all-around 与纳米片的比较。来源:Lam Research不幸的是,一个问题解决了,其他问题就出现了。IBM 工艺技术总监 Nelson Felix 表示:“对于纳米片架构,许多可能导致晶体管失效的缺陷都不是视线范围内的。它们位于纳米片的底部,或其他难以接近的地方。因此,在没有任何先验知识的情况下快速发现缺陷的传统方法不一定有效。”

因此,虽然从进化的角度来看这可能是线性的,但许多工艺和材料挑战必须解决。Nelson说:“由于纳米片是如何形成的,创建硅锗沟道不像FinFET一代那样简单。”

混合组合

目前正在使用几种技术,从光学显微镜到扫描电子显微镜(SEM)、原子力显微镜(AFM)、X射线,甚至拉曼光谱等更快的方法。

KLA 等知名光学供应商提供一线工具,采用散射测量法和椭圆偏振测量法等技术,以及高功率电子束显微镜。

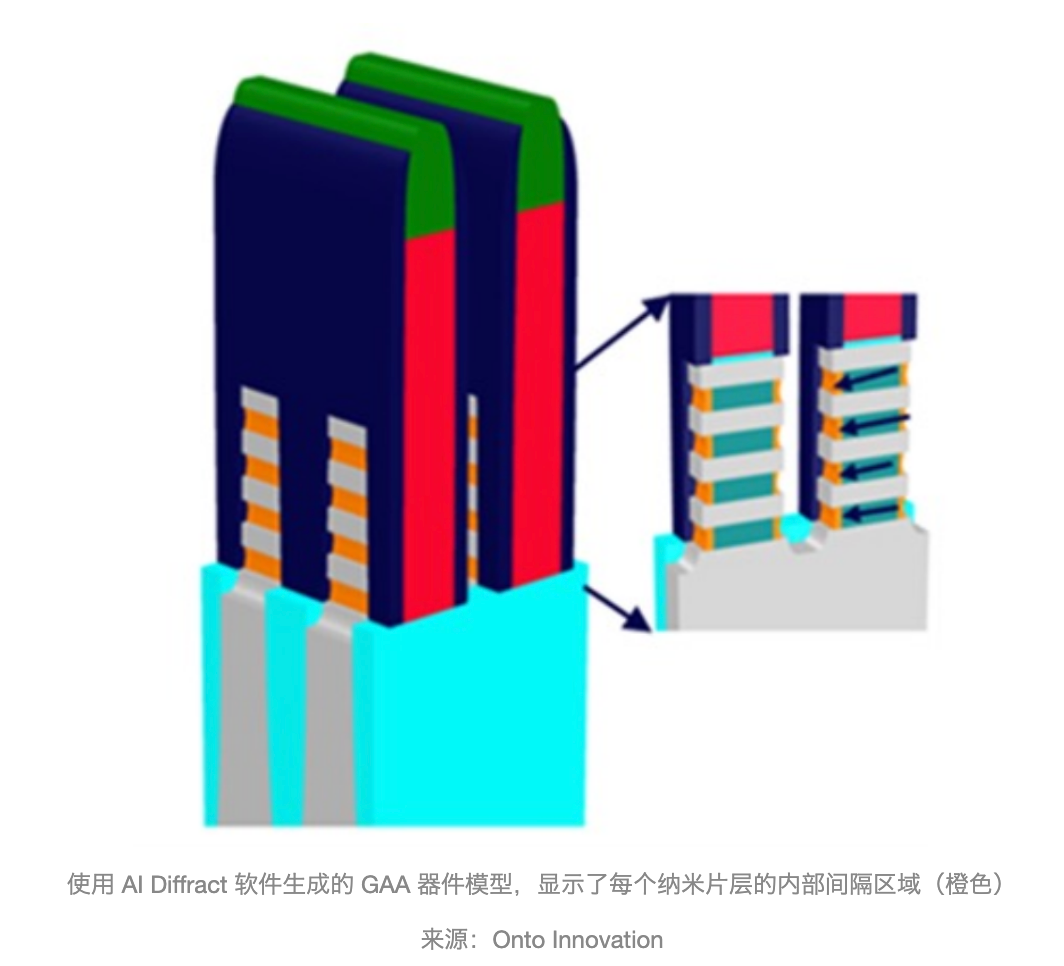

Onto Innovation战略营销高级技术专家 Nick Keller 表示,由于有多个栅极堆栈,光盘测量需要将一个层次与下一个层次分开。在堆叠式纳米片器件中,每个片的物理尺寸都需要单独测量——特别是在选择性源极-漏极凹陷蚀刻(决定驱动电流)和内部间隔物蚀刻(决定源极-栅极电容,也影响晶体管性能)之后。我们已经与所有主要参与者进行了演示,他们对能够区分单个纳米片宽度非常感兴趣。”

Onto的光学临界尺寸(OCD)解决方案将光谱反射法和光谱椭圆偏振法与AI分析引擎(称为AI衍射)相结合,提供埃级 CD 测量,与传统 OCD 工具相比,具有卓越的层对比度。

光谱椭偏仪或光栅反射仪(散射仪)等技术可以测量 CD 并研究特征形状。KLA 将散射测量描述为使用宽带光照亮目标以进行测量。反射信号被输入算法,将信号与基于已知材料特性和其他数据创建的模型库进行比较,以查看 3D 结构。该公司最新的 OCD 和形状计量系统可识别一系列工艺层中 CD、高 k 和金属栅极凹槽、侧壁角度、抗蚀剂高度、硬掩模高度、间距步距的细微变化。改进的阶段和新的测量模块有助于提高吞吐量。

芯片制造商依靠人工智能引擎和计量学中的深度计算来处理数据流。Cyber Optics 首席执行官Subodh Kulkarni 说:“他们为我们当天应该看的东西做建模数据,这对我们有帮助。提供快速的分辨率和准确度。这很难实现。我们最终依靠CMOS的分辨率和GPU的带宽来处理所有数据。因此,在某种程度上,我们依靠这些芯片来开发这些芯片的检测解决方案。”

除了海量数据处理之外,来自不同工具的数据必须无缝组合。“混合计量是一种流行趋势,因为每种计量技术都非常独特,并且具有明确的优势和劣势,”布鲁克产品营销总监 Lior Levin 说。“没有一种单一的计量方法可以满足所有需求。”

混合方法被广泛接受。“系统制造商正在将两种不同的技术集成到一个系统中,”布鲁克微电子 AFM 的董事兼业务经理 Hector Lara 说。他说,布鲁克根据实际经验,决定反对这种方法,这表明它会导致次优性能。

另一方面,混合工具可以节省时间,并在晶圆厂中实现更小的占地面积。例如,Park Systems 将 AFM 精度与白光干涉仪 (WLI) 集成到单个仪器中。根据 Park Systems Americas 总裁 Stefan Kaemmer 的说法,其目的是在线吞吐量。虽然 WLI 可以快速发现缺陷,但“您只需将样品移几厘米至 AFM 头部,而不必花时间将其卸载然后将其加载到另一个工具上,”Kaemmer 说。

与此同时,布鲁克公司为 3D 逻辑应用提供了 X 射线衍射 (XRD)/X 射线反射仪 (XRR) 和 X 射线荧光 (XRF)/XRR 的组合。“对于绝大多数应用来说,这种方法是一种非常专业的工具,具有单一的计量功能,”莱文说。“然后将数据进行混合。这是最好的选择。”

AFM(原子力显微镜)提供的功能

AFM在纳米片检测中受到关注,因为它们能够区分细微细节,这种能力已经在 3D NAND 和 DRAM 生产中得到证明。“在 AFM 中,我们并没有真正发现缺陷,”Kaemmer 解释说。“主要是,我们读取通常来自某些 KLA 工具的缺陷图,然后我们去客户选择的任何地方仔细检查。之所以有用,是因为光学工具会告诉你有一个缺陷,但一个缺陷实际上可能是三个较小的缺陷,它们靠得太近,光学工具无法区分它们。”

关于AFM的标准笑话是,当它们在近四十年前首次开发时,它们的操作更容易解释。1985 年,当电唱机在每个家庭中时,几乎不需要想象一种乐器,其中一个从悬臂伸出的尖锐尖端沿着表面摸索以产生信号。通过电磁(有时是化学)修改,这本质上是所有现代 AFM 的硬件设计。现在,在包括硅、金刚石和钨在内的一系列材料中,尖端的几何形状有很多变化,从金字塔形到圆锥形。

有两种基本的操作模式。一是敲击。顾名思义,悬臂在其自然共振频率下进行振荡,为 AFM 控制系统提供最高精度的力控制。结果是半导体结构的纳米级空间拓扑绘制。第二种使用亚共振模式,在尖端-样品相互作用期间产生最大的力控制。这种方法对于高纵横比结构非常重要,因为它可以提供高精度的深度测量,在某些结构中,还可以提供侧壁角度和粗糙度。

当今的商业生产工具适用于特定应用,例如缺陷表征或表面轮廓测量。与光学显微镜不同,AFM的改进集中在提高分辨率上,例如,AFM正在研究用于混合键合的键合焊盘的细微轮廓变化,或揭示分子粘附等缺陷特征。

“粘合确实是 AFM 的最佳选择,”布鲁克高级应用科学家肖恩·汉德 (Sean Hand) 说。“它真的是平面的,它是平坦的,我们能够看到纳米级的粗糙度,以及重要的纳米级坡度变化。”

此外,由于尖端可以施加足够的力来移动粒子,原子力显微镜可以发现误差并进行校正。近二十年来,它们一直被用于生产中,以去除碎片并对光刻掩模进行图案调整。从 EUV 掩模中去除污染物,使光掩模迅速恢复生产使用。这延长了掩模和标线的寿命,并避免了湿法清洁造成的表面退化。

基于 AFM 的颗粒去除是一种成本显着降低的干洗工艺,并且不会在光掩模表面增加残留污染物,这会降低掩模寿命。表面相互作用是缺陷的局部,这将污染其他掩模区域的可能性降至最低。该工艺的高精度允许在脆弱的掩模特征内进行清洁,而不会造成损坏。

在高级的光刻技术中,AFM也用于评估许多高 NA EUV 的候选光刻胶,包括金属氧化物光刻胶和更传统的化学放大光刻胶。“通过对高NA EUV研究的薄抗蚀剂评估,现在可以看到更薄的抗蚀剂沟槽。”Imec 研发计量经理 Anne-Laure Charley 说。“这成为 AFM 的一个非常好的用例。”

然而,AFM的缺点是它们仅限于表面表征。它们无法测量层的厚度,并且可能在深度 3D 轮廓信息方面受到限制。Charley 人合著了一篇论文,探讨了AFM中垂直(z)漂移问题的深度学习校正。“如果你的结构有一个小沟槽开口,但它很深,你将无法用沟槽底部的尖端来回答,那么你将无法表征完整的边缘深度,并且沟槽底部的轮廓,”她说。

拉曼光谱

拉曼光谱依赖于对非弹性散射光的分析,是一种成熟的离线材料表征技术,正在逐步进入晶圆厂。据 IBM 的 Felix 称,它很可能会上线以回答 3D 计量的难题。“有一套晶圆表征技术在历史上一直是离线技术。例如,拉曼光谱可以让你真正探测键合的样子,”他说。“但有了nanosheet,这不再是一个数据集,你可以只进行抽查,让它成为单向信息。我们必须以一种截然不同的方式使用这些数据。将这些技术引入晶圆厂,并能够在不断移动的晶圆上非破坏性地使用它们,这是真正需要的,因为材料集和几何结构非常复杂。”

XRD/XRF

除了 AFM,其他强大的技术也被引入纳米片计量库。例如,布鲁克正在使用 X 射线衍射 (XRD),这是一种晶体学技术,罗莎琳德·富兰克林 (Rosalind Franklin) 在 1952 年利用该技术创造了著名的“照片 51”来显示 DNA 的螺旋结构。

据 Levin 介绍,在 FinFET 发展的鼎盛时期,企业采用了 XRD 技术,但主要用于研发。“看起来在这一代设备中,X 射线计量的采用率要高得多。”

Levin 说:“对于周围的栅极,我们将 XRD——最先进的 XRD,高亮度源 XRD,用于测量纳米片堆叠 ,与 XRF 相结合,他们两个都是测量残留部分,确保所有东西都连接起来,以及那些凹陷的边缘台阶。XRF 可以提供非常准确的体积测量。它可以测量单个原子。因此,您可以以一种非常灵敏的方式测量凹边,即凹边后剩余的材料。它是一种直接测量,不需要任何校准。您获得的信号与您要测量的信号成正比。因此,这两种技术在 GAA 初始开发中得到了广泛采用。”

Bruker Semi X 射线的首席技术专家 Matthew Wormington 提供了更多细节:“高分辨率X射线衍射和X射线反射测量是两种技术,对各个层的厚度和成分非常敏感,这是控制3D工艺下游某些X参数的关键。栅极全方位结构构建在工程基板上。第一步是平面结构,即硅和硅锗层的周期性阵列。X 射线测量在这个非常关键的步骤中至关重要,因为一切都建立在此之上。这是一个关键的启用测量。因此,现有技术变得更有价值,因为如果你的基底基板不正确——不仅仅是硅,还有 SiGe/Si 多层结构——之后的一切都会受到挑战。”

结论

纳米片晶体管和其他 3D 结构的引入要求更广泛地使用 AFM、X 射线系统、椭偏仪和拉曼光谱等工具。Imec 的 Charley 说:“我们发现,晶片堆叠存在一些具体的挑战。最终需要通过硅进行测量。因为将两个晶片堆叠在一起时,需要通过背面进行测量或检查,最终仍然有一个相对较厚的硅。这意味着要使用不同的波长,特别是红外。因此,供应商正在为此类用例开发使用红外线的特定叠加工具。”

至于谁将最终推动研究,这取决于你何时提出这个问题。“技术路线图始终是双向的,”Lior 说。“这很难量化,但大约一半来自技术方面的进步,另一半来自市场的需求。每隔两三年,我们就会推出新一代工具。”

-

MOSFET

+关注

关注

147文章

7184浏览量

213459 -

3D

+关注

关注

9文章

2885浏览量

107595 -

晶圆

+关注

关注

52文章

4922浏览量

128039 -

FinFET

+关注

关注

12文章

248浏览量

90250

原文标题:纳米片FET:推动芯片计量和检测领域变革

文章出处:【微信号:ICViews,微信公众号:半导体产业纵横】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

FinFET潜力与风险并存 知名厂商畅谈发展策略

帮你看懂已经全面攻占iPhone的FinFET

详解先进的半导体工艺之FinFET

干货!对 buck-boost 进行演变,最终会演变成 flyback

基于FinFET IP的数据转换器设计

请问FinFET在系统级意味着什么?

中国半导体业发展模式的逐步演变

什么是FinFET?FinFET的工作原理是什么?

FinFET 发展的演变

FinFET 发展的演变

评论