以下为正文:

紧固件原材料质量造成的常见缺陷

原材料缺陷主要包括表面裂纹、表面折叠、表面脱碳、表面粗晶环、残余缩孔和夹杂缺陷等。

原材料表面裂纹缺陷

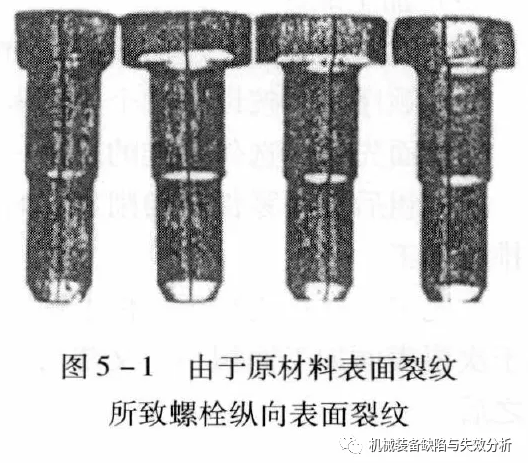

原材料表面存在裂纹,在紧固件加工后裂纹没有取出或在成型过程中导致裂纹的扩展,均会造成紧固件表面裂纹,见下图:

01

棒材纵向裂纹

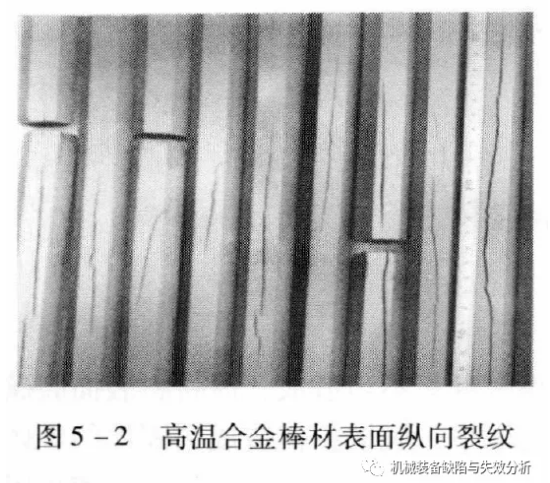

紧固件原材料棒材,因钢厂轧制工艺不当,造成棒材表面产生沿轧制方向伸展的纵向裂纹。这类裂纹一般呈直线状,裂纹方向与轧制的主要变形方向基本一致。造成原材料纵向裂纹原因很多,如轧制坯料表面存在划伤类缺陷,由于应力集中,在冷却时沿划痕开裂。又如原材料内部缺陷沿轧制即流线方向变形并暴露在棒材表面,在应力作用下开裂。下图给出了高温合金棒材原材料表面的纵向裂纹形貌。

02

棒材横向裂纹

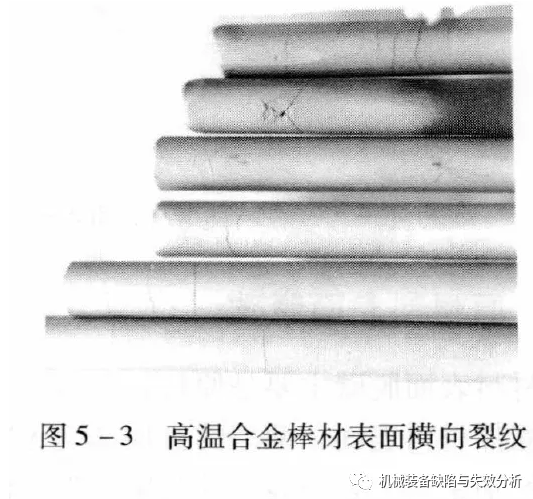

紧固件用原材料棒材,因钢厂加工过程的切头工艺不当或因挤压工艺参数不当,造成棒材头部切头处表面产生表面横向裂纹,下图给出了高温合金棒材原材料表面横向等纹。表面横向裂纹的危害性比纵向裂纹更大。

03

内部裂纹

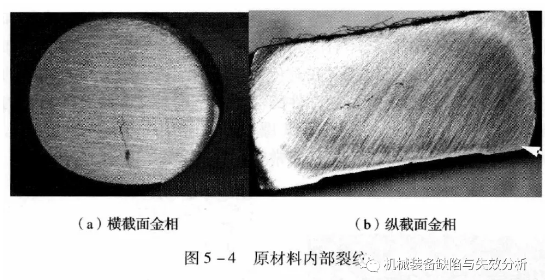

原材料内部裂纹也是一种常见缺陷。一般表现为裂纹曲折、尾部尖细,并且局部有分叉。如裂纹两侧存在脱碳现象,裂纹中有氧化层,则说明在热处理前裂纹已存在。下图给出了螺栓原材料内部裂纹横向和纵向截面金相形貌。

内部裂纹大多情况下与材料的内部缺陷,如疏松、夹杂等有关,尤其在挤压棒材的过程中,由于理论上中心线的变形量为零,材料内部的原始缺陷由于外表面的挤压应力较心部大得多而发生变形不协调产生进一步的开裂。

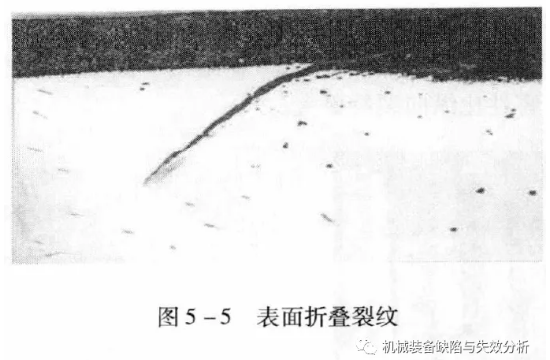

原材料表面折叠

紧固件用合金棒材,因钢厂生产过程工艺不当,造成棒材表面产生折叠甚至裂纹。对紧固件而言,折叠的形成原因主要是由于金属坯料在轧制过程中,轧辊上的型槽定径不准确,或型槽磨损面产生的毛刺被卷入,形成和材料表面具有一定角度的折叠。紧固件用核材原材料表面折叠裂纹见下图。

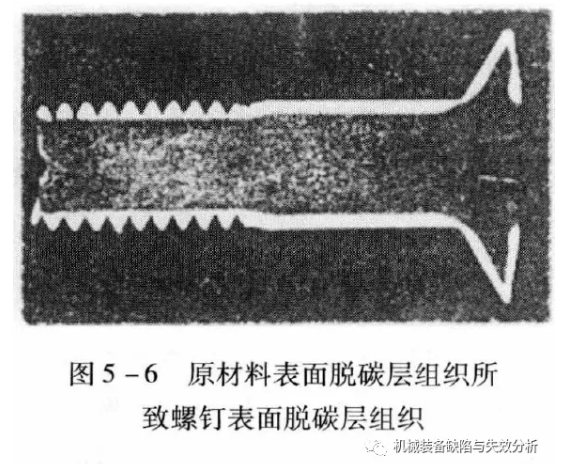

原材料表面脱碳

原材料表面脱碳主要是原材料在钢厂拉拔过程中退火不当造成,原材料表面脱碳层分布在紧固件材料表面,两端的机加端面无脱碳。使用中,脱碳不仅造成紧固件的整体强度降低,特别是由于处于表面的脱碳层强度低,易于在脱碳层内产生表面裂纹,使得紧固件发生早期断裂失效。特别是对于螺纹来说,表面脱碳导致螺纹强度显著降低,容易发生掉齿和脱扣等故障现象。螺钉表面脱碳组织见下图。

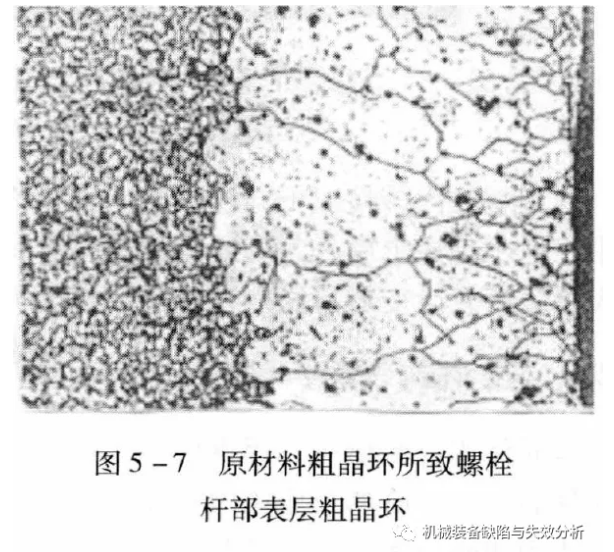

原材料表面粗晶环

原材料表面粗晶环是多发生在铝合金和镁合金挤压棒材上的缺陷,在钢和其他材料中也会出现。粗晶环厚度呈现出由挤压时的起始端到最后端逐渐增加的特征。如果挤压时的润滑条件较好,则在热处理后可以减少或避免粗晶环的存在。由原材料表层的粗晶环造成紧固件表层的粗晶环时,将显著降低紧固件的性能,特别是在粗晶环和细晶的界面上由于强度的差异导致变形不协调而产生裂纹。某螺栓杆部表层粗晶环见下图,可以看出,粗晶环与正常组织区域的界面非常明显,非常容易在此界面上产生开裂。

原材料表面存在粗晶时,在冷挤压或墩制成形时还会导致紧固件表面粗糙度变差,严重时呈橘皮状特征,这在铝合金或镁合金等低强度材料的紧固件中最为明显,橘皮状本质上是一种表面沿晶界的网状微观开裂,在使用时微裂纹扩展而成为宏观裂纹。形成粗晶环的主要原因是原材料冷拉变形不当所致。例如,高温合金冷拉棒材,成品前的最后一次冷拉变形量控制不当,使材料表层的变形量落在临界变形区内,经固溶热处理后临界变形区内的晶粒长大形成粗晶环。

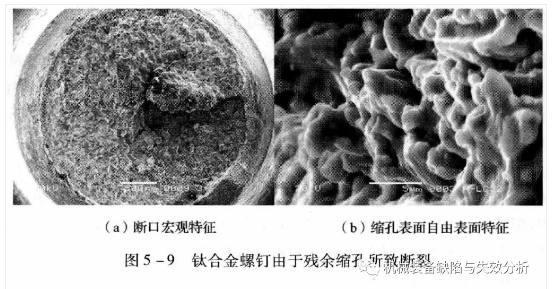

原材料残余缩孔

原材料残余缩孔主要是钢厂对钢锭的帽口未切除干净,在开坏和轧制时残留在原材料内部所致。残余缩孔密集的区域,一般会出现夹杂物、疏松、偏析等缺陷。有残余缩孔的原材料在变形或加工紧固件后,会使紧固件的心部从头至尾呈现贯通的孔洞和不规则的内裂纹,裂纹的扩展容易造成紧固件的失效TB3钛合金螺钉在装配过程中曾多次发生断裂。分析表明,螺钉断裂是由于原材料残余缩孔未切除干净,而在锻造过程中又未焊合,由于承受了多次锻打变形,在缺陷处沿原始β晶界开裂,当螺钉受到轴向装配应力时产生断裂,断裂螺钉断口形貌见图下图 (a),明显看到中心部位的缩孔,缩孔表面放大后的自由表面特征见图下图(b)。

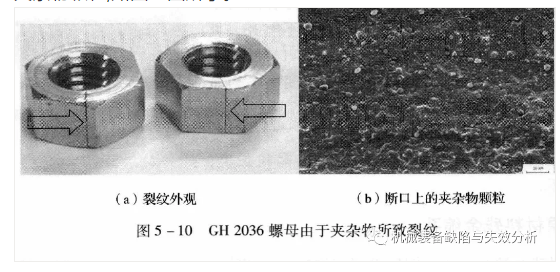

原材料夹杂缺陷

原材料中杂质元素主要来源于材料冶炼过程中所用的原材料、冶炼过程中大气、炉壁上或坩埚材料的污染、合金锭或母合金以及零件浇铸过程中的污染等。当夹杂物聚集分布或在成形过程中沿变形方向呈链状分布时,容易导致紧固件在加工和使用过程中沿夹杂物发生开裂。下图给出了GH2036高温合金螺母由于夹杂物导致加工后出现纵向裂纹,在对裂纹断口进行观察时,在断口上发现大量的夹杂物颗粒,如下图所示。

审核编辑 :李倩

-

裂纹

+关注

关注

0文章

20浏览量

7222 -

原材料

+关注

关注

0文章

59浏览量

9324

原文标题:紧固件原材料的常见缺陷有哪些?

文章出处:【微信号:嘉峪检测网,微信公众号:嘉峪检测网】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

英国真尚有定制型电容孔内径测量系统_紧固孔内径测量

如何控制半导体设备防震基座制造品管部的原材料检验流程中的质量风险?

SMT来料质检:确保电子生产质量的关键

焊接机器人常见故障及排查

PCBA加工质量控制:如何识别与预防常见缺陷?

PCB线路板常见缺陷原因分析:解锁电路板制造的隐秘挑战

HDI板盲孔制作常见缺陷及解决

高压隔离开关的常见缺陷

增材制造原材料有哪些种类

焊接质量缺陷产生的主要原因

常见的影响锡膏印刷质量的因素有哪些?

敏达股份主板上市审核终止

M12_12芯接口的机械紧固件

紧固件原材料质量造成的常见缺陷

紧固件原材料质量造成的常见缺陷

评论