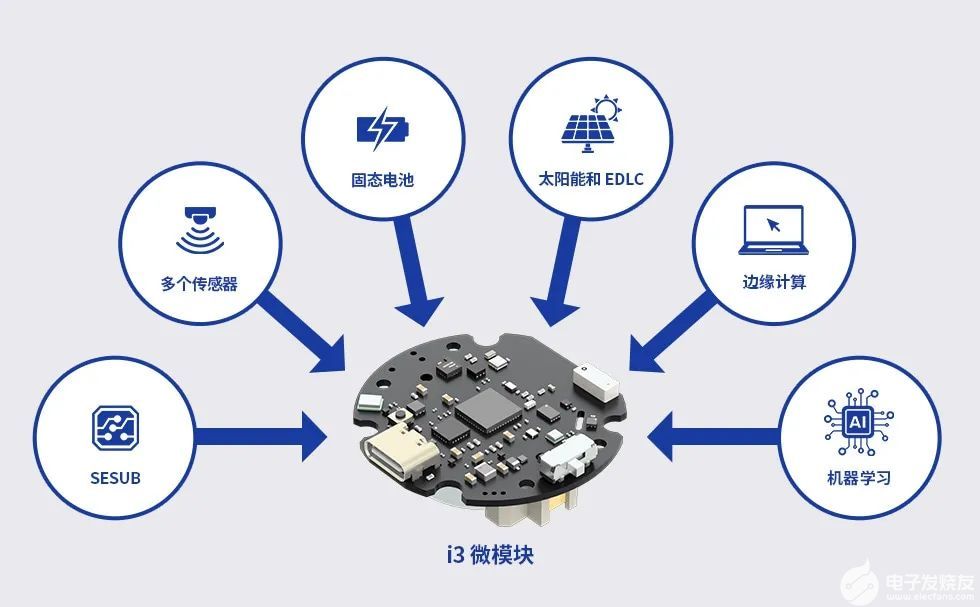

工厂和生产基地需要防止机器和设备出现异常情况,以最大限度地减少停机时间。生产力可以通过预测问题和率先进行维护来提高,而不是在发生故障后才做出反应。为了促进此类预测性维护,TDK开发了i3微模块——世界上首款具有嵌入式边缘人工智能的超紧凑型传感器模块。

在生成车间实施预测性维护的技术挑战

通常,生产基地应满负荷运转其机械和设备。因为满负荷运转可以保持较高的生产力——事实上,许多工厂实行全年全天候运转。如今,人们对预测性维护这一概念产生了极大兴趣,可将其作为一种减少机械和设备停机时间的手段。预测性维护是指利用传感器实时监控工厂机械设备,在异常和故障发生前进行预测,并率先采取行动。

相对于在发生故障或异常情况后采取行动的传统反应性维护,预测性维护可以降低故障风险,最大限度地减少生产停机时间,并延长设备寿命。这是正在进行的全球智能工厂运动中的一个重要主题*1,并有望在各种生产环境中采用。

在预测性维护中,使用传感器实时监控设备和机械状况称为状态监控,它被视为一项特别关键的技术。然而,若要试图实现这一目标,将面临两个主要挑战。首先,在工厂中,各种传感器和分析工具通常是以不同的系统提供,这让数据的收集和处理变得复杂,从而难以利用分析结果。其次,由于布线和其他物理限制,通常无法在用户所需位置实现传感,难以实现最佳状态监控。

工厂的预测性维护

主要可以通过使用各种传感器监控工厂和工业机器人内部的电机运动,来预测机械和设备的异常和故障。

集成传感器、边缘人工智能和网络的超紧凑型传感器模块解决方案

TDK开发的i3微模块是世界上首款内置边缘人工智能的传感器模块*2,可克服上述两个挑战。

i3微模块将各种传感器(振动、温度、声音、压力等)、边缘人工智能和网状网络*3的功能集成到一个单元中,从而促进数据聚合、集成和处理,这在过去很难实现。(找元器件现货上唯样商城)由于i3微模块是一款超紧凑、电池供电的无线传感器模块,用户可以在任何所需位置实现传感,而不受布线等物理限制。这极大地促进了对机械和设备异常的预测,实现了理想的状态监控。

并且也为生产车间带来了许多好处,例如通过可视化设备信息进行监控而不是依赖人力,了解机械和设备的运行状况以帮助延长其使用寿命,以及通过预防意外故障来最大限度地降低生产停机时间——从而有助于建立理想的预测性维护系统。

i3微模块是一种多传感器

通过将这种紧凑型模块连接到设备上,各种传感器可以实时监控振动、温度和声音等状况。可以及时发现各种异常和故障。

基于边缘人工智能的预测性维护(概念图)

传感器检测到的数据由i3微模块的嵌入式边缘人工智能进行处理。不需要在云中聚合和分析数据,从而最大限度地减少网络流量。模块通过无线网状网络相互连接,只需安装模块即可在模块之间自动形成连接。

边缘人工智能赋予传感器模块的巨大潜力

i3微模块等由电池供电的模块产品需要先进的技术来实现传感器和无线通信的小型化和集成化,并以节能的方式优化控制模块内的一切。通过应用TDK在电子元件和电池这两大核心产品领域累积的丰富经验所培养的技术,TDK得以实现这些元件的小型化、集成化以及节能控制。TDK还长期致力于将边缘人工智能作为一种基于其传感器产品的应用技术进行研发,已成功开发出世界上首款具有嵌入式边缘人工智能功能的传感器模块。

TDK公司下一代产品与解决方案Grp.的远藤和之谈到了i3微模块的未来。“我们将继续融合新的传感技术和固态电池等电源技术,同时扩大应用范围,并将它们集成到更小的封装中,以便嵌入各种设备中。我们还计划进一步完善嵌入式边缘人工智能,使其能够不断学习安装点的情况并做出自主决策,使模块能够支持集成前沿所需的高级决策类型。”

TDK还设想向客户提供i3微模块,作为整合云集成的解决方案。我们也将通过先进的软硬件开发和集成,继续帮助实现下一代智能工厂。

i3微模块的未来:支持高级决策

TDK将在扩大应用范围的同时,继续融入新的传感技术和电源技术,如能量收集和固态电池,并将其集成到更小的封装中,以便将模块嵌入各种设备中。

审核编辑 黄昊宇

-

微型传感器

+关注

关注

0文章

42浏览量

16485 -

传感器模块

+关注

关注

1文章

33浏览量

8757

发布评论请先 登录

相关推荐

纳博特斯克紧凑型执行器AF系列产品介绍

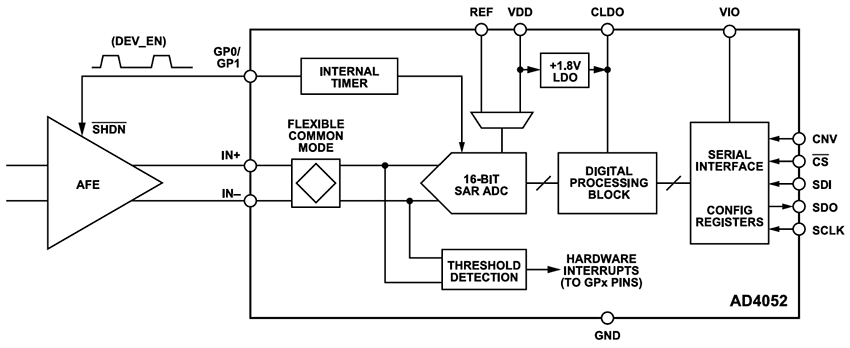

AD4052紧凑型低功耗Easy Drive SAR ADC

PLC数据采集模块的故障排除技巧

PCB智能传感器模块板的设计与制造要点

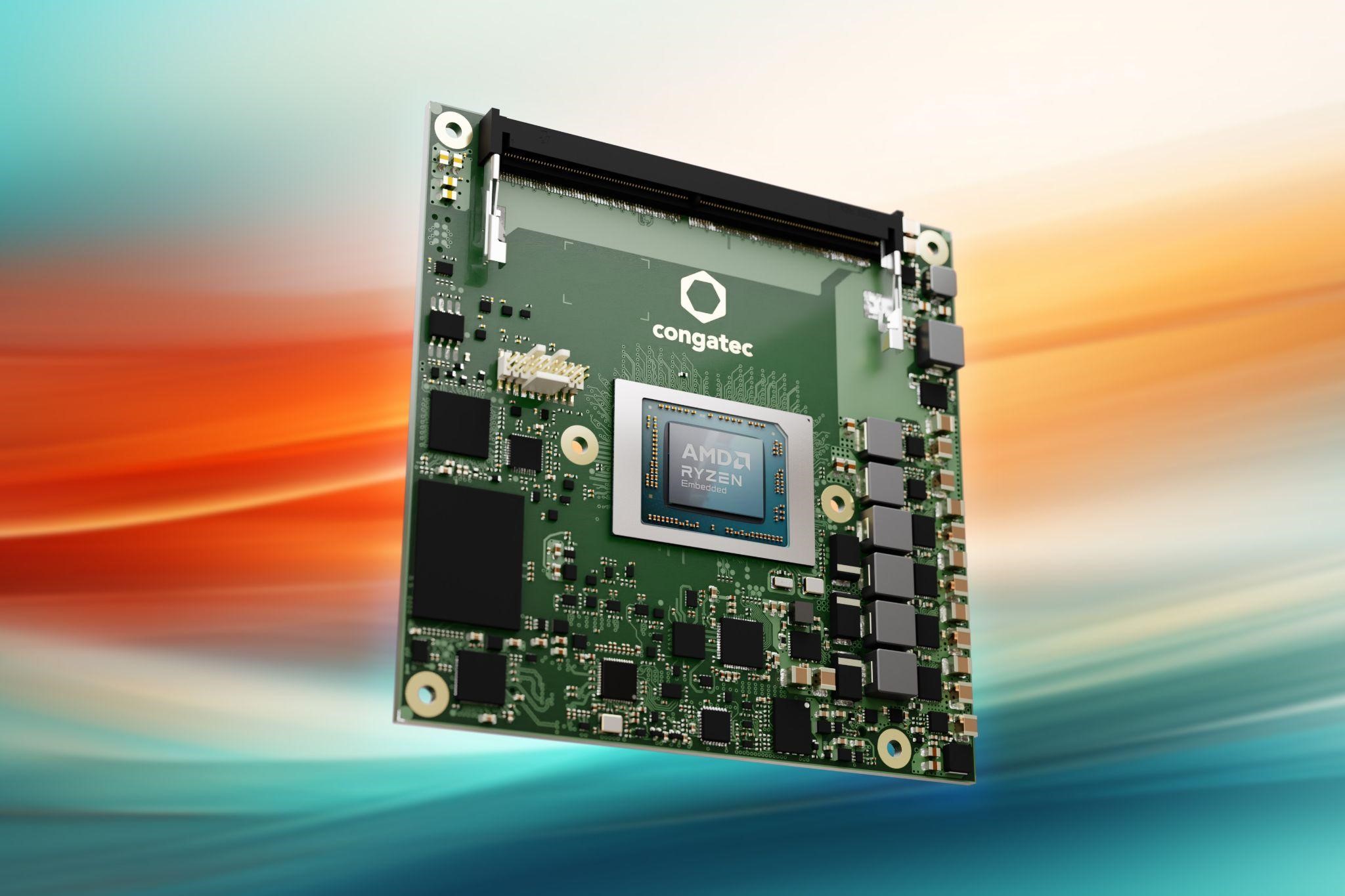

超紧凑模块提供高达 39 TOPS AI 算力

超紧凑型传感器模块i3微模块——能够在故障发生之前预测异常

超紧凑型传感器模块i3微模块——能够在故障发生之前预测异常

评论