来源:半导体芯科技编译

全球的器件制造商正在加强碳化硅(SiC)的制造,增长将在2024年开始真正起飞。

自特斯拉和意法半导体在Model 3中使用碳化硅以来,已经过去了近五年时间。现在,没有人怀疑电动汽车的市场拉动力,但消费者仍然在吵着要更好的续航能力和更快的充电。SiC器件是满足这些关注的关键,这就是为什么IDM和代工厂正在为一个高增长的时代创造条件。新的生产设施正在建设中,设备也在订购中。

图1:功率SiC器件市场以34%的复合年增长率(2021-2027年)增长,主要受汽车、工业、能源和其他交通运输市场的推动。来源:Yole

但将一项新技术提升到大批量产需要时间。 在幕后,制造设备供应商不得不与他们的客户密切合作,以调整现有设备或设计全新的解决方案,以实现高产量、高产能的SiC制造。

SiC是一种非常昂贵的材料,它是一种极其坚硬的材料。 但SiC晶圆也非常脆,所以需要特别小心地处理它们。 因为它们是透明的,前几代用于处理系统的传感器无法看到它们。 硅片易于弯曲,所以习惯于硅片平整度的行业不得不去适应碳化硅。 而且,这种材料有一些特殊的特性,使某些工艺,如掺杂,变得非常困难。

然而,在如此有前景的市场机会下,许多领先的SiC IDM已经宣布扩大其生产设施。Wolfspeed在纽约州北部建立了新的200毫米工厂。博世在德国增加了近40,000平方英尺的新SiC专用洁净室。Rohm在日本开设了一个新工厂,目标是在未来五年内将SiC制造量增加5倍。英飞凌刚刚开始在马来西亚建造一座新的SiC工厂。日本媒体报道,东芝计划到2024年将SiC产量提高三倍,到2026年提高10倍。这样的名单还在继续。

这是一个需要用设备部署的大量洁净室空间。一些用于硅生产线的设备也可用于碳化硅生产线。但大批量的生产需要一些专门的工具。

IDM和代工厂需要什么?

随着特斯拉的发展,意法半导体很快就实现了高销量。意法半导体汽车产品集团功率晶体管子集团的项目管理办公室主任Giuseppe Arena说:"专用于SiC的设备的一个主要挑战是与晶圆处理有关,此外还有多种工艺要求。由于宽带隙材料固有的化学-物理特性,我们在制造流程中使用了一些新的设备和工艺。与通常用于硅基功率器件的工艺相比,高温外延和离子注入工艺和热处理尤其如此。"SiC外延对控制过程中的晶体缺陷和保持产量尤为关键。"它需要有设计合理的外延反应器," Arena解释说。"从SiC蚀刻的角度来看,它需要有适当设计的等离子蚀刻机。晶圆减薄过程也需要特殊的工具来管理这种材料的硬度特性。我们还修改了清洁步骤以及蚀刻和沉积工艺,以适应这种材料的特殊性。最后,设备供应商已经调整了一些关键设备的处理系统,以适应SiC晶圆特有的透明度。"

由于SiC的工艺和设计是如此紧密相连,它在很大程度上仍然是一个以IDM为主的业务。但代工厂X-Fab很早就看到了机会。"X-Fab公司SiC和GaN产品营销经理Agnes Jahnke说:"现在是从事碳化硅业务的一个令人兴奋的时刻。"作为第一家纯粹的碳化硅代工企业--我们大约在10年前开始参与,我们的碳化硅产能一直在不断增长。X-Fab长期以来与我们的设备供应商紧密合作,我们在早期就增加了专门的SiC制造设备,如注入和SiC外延,这是一个非常好的决定,因为目前设备的交货时间正在急剧上升。但是,这不仅仅是产能问题。它也是关于质量的。我们的工程师正在不断改进SiC加工,并支持我们的客户提高产量和吞吐量,这两者也是管理SiC芯片供应的非常重要的因素。因此,X-Fab成功地建立了一个坚实的SiC客户群,为世界提供SiC晶体管和二极管,以支持绿色能源转型。"

也有专门用于SiC的新代工厂。苏格兰的Clas-SiC公司成立了五年,但它采取了不同的方法,用设备部署在晶圆车间。其总经理Rae Hyndman说。"我们有一个新的、全面运作的、端到端加工的、生产量大的、150毫米的、开放的晶圆厂,只致力于SiC加工。工程团队中的大多数人都是经验丰富的工程师,在大批量汽车硅料方面有大约20至35年的经验。我们的新晶圆厂是在三年前设计和建造的,我们购买的大部分设备是完全翻新的150毫米设备,或者是新的。她指出,大约10%到15%是专门的SiC设备。

设备的可用性仍然是各地的一个问题。晶圆厂和测试设备的交货时间是最大的挑战,这对所有的半导体设备都是如此,Hyndman说。"这是由于全世界对半导体的需求普遍激增,包括传统的硅和化合物半导体。化合物半导体也在推动翻新的150毫米设备的需求。"

供应商加紧努力

设备制造商正在对这个市场进行大量的投资。"Lam在SiC制造的许多方面都部署了工艺工具,包括SiC沟槽蚀刻、电介质沉积和蚀刻、厚金属加工和器件钝化,"Lam Research的客户支持业务部负责特殊技术的副总裁David Haynes说。"今天,我们专注于确保我们为解决200毫米的关键应用做好准备,因为该技术在未来几年将从150毫米过渡到200毫米。" 该公司用于功率半导体的最新沉积工具如图2所示。

SiC电力电子器件依赖于平面或沟槽式MOSFET结构,以及二极管。"在这些应用中,关键的工艺步骤是在SiC晶圆本身上制造的,"Haynes说。"SiC外延,高温/高能离子植入,以及高温退火是关键步骤。用于制造MOSFET的SiC沟槽蚀刻也很关键,沉积高质量的离子植入掩模和退火帽也很关键,可以防止退火时碳从基片上流失。在BEOL中,厚金属加工和高性能钝化的沉积是关键。"

一般来说,对于蚀刻、沉积和清洁工艺,既定的Si工艺工具可用于SiC器件的制造。“但它们通常需要进行调整,以处理SiC和Si衬底,”他说。“所有平台的共同挑战是晶圆处理。事实上,SiC衬底在红外波长是半透明的,这意味着用于Si工艺工具的传统晶圆检测系统并不总是能够检测到它们。因此,我们必须为我们的运输和工艺模块开发特定的SiC升级包,以确保可靠的晶圆处理。类似地,在工艺过程中需要静电夹紧SiC晶圆的地方,Lam开发了优化的夹紧算法来促进这一工作。最后,SiC的表现与Si非常不同,特别是从蚀刻的角度来看。它是一种强结合材料,具有许多离子和晶体学诱导的腐蚀缺陷机制,而硅中不存在这种机制。为了克服这一问题,需要针对特定应用的工艺开发来解决关键步骤,例如SiC MOSFET制造中的关键沟槽蚀刻工艺。”

图2:200毫米Vector平台为先进的功率半导体制造提供PECVD能力。资料来源。Lam Research

应用材料公司推出了两个专门用于碳化硅的新工具。应材公司半导体产品部技术副总裁Mike Chudzik说:"碳化硅芯片比硅基大功率芯片的开关效率更高,耗散的功率更小。"从工程角度来看,碳化硅芯片的功率耗散受漏极电流(Id)的平方和'通电'电阻(Ron)的制约。为了提高效率,我们通过增加电子迁移率来降低'导通'电阻。"

“目标是一个完美的晶体。”Chudzik说:"电子迁移率可以随着栅极方向和电池间距的缩小而得到改善,并与掺杂浓度成反比。"在制造过程中产生的碳化硅晶体中的缺陷会降低迁移率,从而增加电阻,降低性能,并浪费功率。其中两项关键的工艺技术是碳化硅晶圆CMP,它减少了表面缺陷,以及离子植入,它通过减少碳化硅中的体积缺陷来优化电子迁移率。"

他解释说,功率芯片的形成始于裸露的碳化硅晶圆,需要将其打磨光滑,因为它是后续外延层生长的基础。"他说:"碳化硅是一种非常坚硬的材料--比硅、二氧化硅和铜等通常用CMP技术进行平面化的材料要硬得多。"同时,碳化硅芯片需要在整个器件中具有均匀的结晶晶格。"

为了生产具有最高质量表面的均匀晶圆,应材公司开发了Mirra Durum CMP系统,该系统将抛光、测量材料去除量、清洗和干燥整合在一个系统中(见图3)。该公司声称,与机械研磨的SiC晶圆相比,成品晶圆的表面粗糙度降低了50倍,与批量CMP加工系统相比,粗糙度降低了3倍。

图3:200毫米Mirra Durum CMP系统旨在通过在一个系统中集成抛光、材料去除测量、清洁和干燥,生产具有最高质量表面的均匀SiC晶片。资料来源。应用材料公司

第二个介绍涉及高温下的掺杂。在制造过程中,掺杂物被植入材料中,以帮助实现和引导高功率生产电路中的电流流动。由于SiC的密度和硬度,在不破坏晶格的情况下注入、准确放置和激活掺杂物是一个巨大的挑战,这将降低性能和功率效率。应用公司使用热离子注入系统解决了这一挑战,该系统适用于150毫米和200毫米的SiC晶圆,据说与室温下的注入相比,电阻率降低了40倍。

在掺杂之后,确保晶体结构的完整性和激活掺杂物的下一个关键阶段是退火,这在SiC中是一个比硅热得多的过程。为了处理这个问题,centrotherm退火炉可以在高达2000℃的温度下对掺杂物进行电活化。这是该公司为碳化硅生产定制的几种产品之一(见图4)。

图4:centrotherm为SiC制造提供一系列设备,提供150/200毫米的桥接能力。来源:centrotherm

而几年前,佳能对它在1995年首次发布的步进器进行了大修,使其与SiC制造兼容。佳能说,这些更新使它与支持翘曲或透明晶圆工艺(如SiC)的晶圆传输功能兼容,并有对齐X和Y对齐标记测量的对齐系统选项,以提高步进器的生产率。

我们达到了吗?

尽管在媒体报道说,200mmSiC晶圆大量使用,但实际上它们大多数仍在IDM的建设阶段,并同时在150毫米晶圆上运作。ACM Research,一家年轻的硅晶圆前道清洗设备厂商,其碳化硅业务主要在亚洲市场,同时在欧洲的市场正在巨幅增长。公司业务发展总监Sally Ann Henry对centrotherm公司设备非常有兴趣,她认为这些工具可以在150mm晶圆成熟后,转移到200mm晶圆上使用,预计这将在2024年基本完成。

为了做好准备,ACM Research为其所有支持SiC的工具配备了最先进的传感器,因此可以识别和仔细处理这些晶圆。处理系统已被调整,以应对SiC晶圆的弓形和透明度。

结论

尽管SiC功率器件市场在过去五年中一直在稳步增长,但预测表明,从2024年开始将出现大幅上升。先进的设备供应商已经应对了SiC制造的基本挑战,但由于交货时间非常长,工厂经理现在正在下订单购买额外的设备。也就是说,在工艺细节方面仍有很大的改进空间,这也是IDM和代工厂继续与供应商一起努力的方向。

审核编辑 黄昊宇

-

半导体

+关注

关注

334文章

27073浏览量

216622 -

SiC

+关注

关注

29文章

2774浏览量

62477

发布评论请先 登录

相关推荐

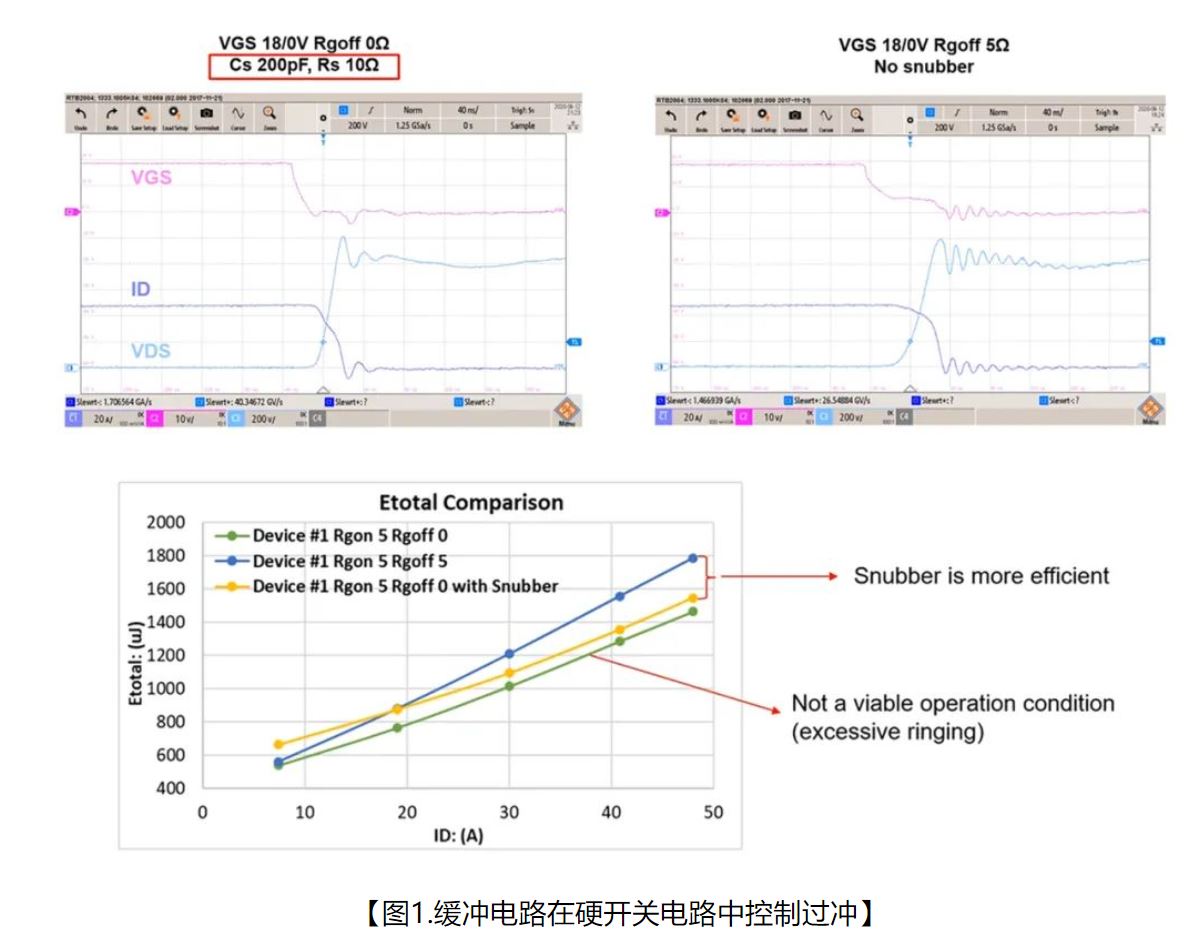

应用笔记 | SiC模块并联驱动振荡的抑制方法

8英寸衬底+全SiC模块,罗姆助力SiC普及浪潮

SiC MOSFET和SiC SBD的区别

SiC器件在电源中的应用

三菱电机SiC器件的发展历程

碳化硅模块(SiC模块/MODULE)大电流下的驱动器研究

8英寸SiC衬底阵容加速发展 全球8英寸SiC晶圆厂将达11座

SiC晶片加工技术:探索未来电子工业的新篇章

SiC市场供需之变与未来趋势

设计SiC逆变器有哪些流程

SiC三极管与SiC二极管的区别

SiC发展神速

SiC发展神速

评论