随着智能工业的出现,工业世界正在迅速变化。今天的生产机器和搬运设备已经成为高度集成的机电一体化系统,其中大部分是嵌入式软件。这一事实需要多个领域,包括软件工程、IT、机械工程和电气工程,同时协同工作,并发展设计、测试和验证机器软件的方式,以达到预期的功能和质量水平。

数据扩散——提取有价值的见解

智能产业的一个主要驱动力是不断增长的数据量。视觉传感器、电力和液压驱动器、生产机器和发电厂都在生产操作期间收集越来越多的测量数据。这些数据包含可以通过开发预测模型和算法转化为商业价值的信息。例如,机器学习技术可用于根据历史传感器数据训练模型,以便该模型可用于预测未来的设备故障并防止生产停机。

构建这样的模型需要大量的历史数据。许多企业多年来一直在收集这些数据,为他们应用预测建模技术提供了一个良好的开端。对他们来说,重点更多的是把数据预处理成适合机器学习的格式,并应用几种机器学习方法来找到最好的方法。在最近的一个示例中,机器传感器数据集与质量控制数据集合并,以便可以从原始传感器数据预测质量状态。这使制造商能够在流程的早期识别出不良批次,从而为每台机器每月节省数万美元。

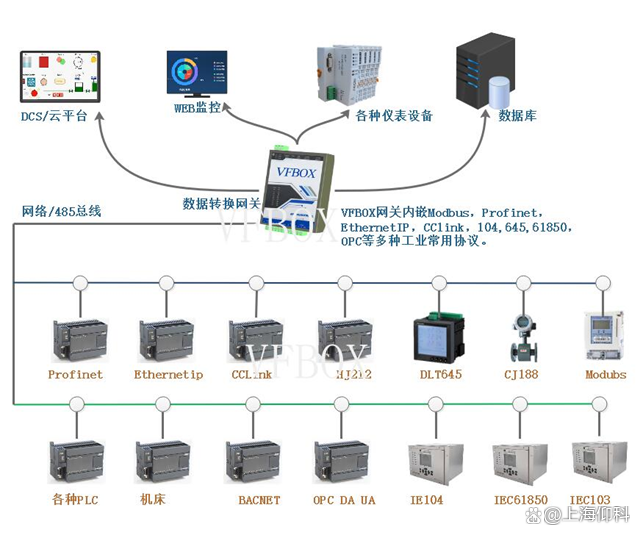

在实现这样一个系统时,一个大的设计问题是,模型应该在哪里实现?它是否应该在机器本身上运行,以便可以在连接的 PLC 或工业 PC 上实时做出决策?还是应该在业务 IT 系统(可能是异地服务器,或在云中)中,计算能力随时可用且模型可以轻松更新?每种方法都有其优点和缺点,答案取决于几个因素。

将分析与业务 IT 系统集成

业务 IT 系统通常是预测模型首先考虑的位置。模型维护很容易:如果发现了更好的模型,那么在业务 IT 系统中更新模型比在嵌入式系统中更新模型要容易得多。随着更多数据的可用,这允许对模型进行持续研究和改进。一些服务器软件允许“热交换”,以便立即使用新模型,而无需对机器上运行的客户端软件进行任何更改。

将模型放置在业务 IT 系统中的另一个优势是可以将大量可用数据源集成在一起以形成模型。例如,可以整合来自供应链或其他工厂运营的其他数据源,以制定更高级别的决策,从而节省大量成本。

最后一个好处是业务 IT 系统通常是报告和仪表板所在的位置,因此在这种环境中拥有预测模型可以轻松地将它们合并到现有的报告工具中。

将预测模型与此类系统集成需要与各种编程语言和 API 集成的工具。业务系统通常以编程语言实现,例如 java、.net、C++ 和 Visual Basic。使用了其他常见的数据传输方法,例如 RESTful API 和 JSON。生成的预测模型能够集成到这些环境中非常重要,这样可以避免重新编码模型的成本高昂且效率低下的过程。

将分析部署到嵌入式系统

随着智能工业的发展,软件组件提供了机器或生产工厂整个附加值的重要组成部分。在 PLC、工业 PC 或 FPGA 上运行的嵌入式软件涉及闭环控制功能,可确保产品质量以及预测性维护算法,从而在无需服务干预的情况下延长正常运行时间。此外,用于(在许多情况下甚至是安全关键)状态机处理和优化运动轨迹的自动生成的监控逻辑都在嵌入式软件中实现。

在嵌入式系统中实现预测模型有几个优点。一方面,响应时间更快,因为数据不需要通过网络来回传输,而且它们是确定性的,在实时系统上运行。这在使用预测模型的结果来计算机器采取的下一步行动的控制应用中尤为重要。另一个好处是所有(或大部分)处理都发生在设备上的隐私。机器操作员对来自他们机器的数据很敏感,并且可能对将数据传输到云的异地服务器感到不舒服。直接在嵌入式系统上实施预测模型消除了这种担忧。

在设备上实施预测模型的概念是增加生产机器上代码库的大小和复杂性的更大趋势的一部分。这对受过经典培训的机器制造商提出了软件开发挑战。许多机器制造商都专注于机械制造,需要在机械构造的复杂工作流程和工具链方面保持经验。在软件设计方面,机器制造商依赖于传统的硬件编程和测试方法,但通常不了解航空航天和汽车行业的工程同行广泛使用的建模、仿真、自动测试和代码生成工具。 这些工具组合成一个工具链,用于分析历史机器数据,使用机器学习方法开发预测模型,

使用基于模型的设计

提供复杂的传感器网络是实现智能行业所承诺的效率、成本以及竞争优势的基本先决条件之一。为了成为其市场的创新领导者,设备制造商需要在这些新的设计方法和技术方面迅速发展技能和专业知识。

通过使用基于模型的设计工具,可以提高这种方法的设计效率和系统可靠性。这些工具有助于自动化组件的模块化开发、硬件独立测试和自动代码生成,只需按一下按钮即可实现特定硬件平台的算法。

模型可以从预定义的构建块和持续验证中进行直观和清晰的构建。使用这种方法,可以尽早纠正设计缺陷,从而大大缩短设计周期。接下来,需要实施算法,这对于使用传统方法可能具有相当大的挑战性。从历史上看,算法通常必须由 IEC 61131-3、C/C++、VHDL 或 Verilog 方面的专家开发。这种做法不仅耗时,而且随着机器中使用的算法的复杂性不断增加,也容易出错。已经通过模拟验证的手动实现的功能可能不会按照预期的方式运行,可能包含错误,因此可能导致错过最后期限和仅在现场注意到的问题。

相比之下,实时功能是使用自动代码生成直接从仿真模型生成的。这避免了上述错误来源。测试的算法直接翻译成实时代码。这样做不仅可以节省时间,还可以在小型开发团队中创建创新解决方案。具有自动代码生成功能的基于模型的设计使工程师能够充分利用他们在施工方面的专业知识来构建机器或工厂,而无需担心编程语言细节。

实现智能工业的竞赛

跟上并成为全球智能产业的领导者,需要企业提供越来越高效和成本效益的产品,同时对智能产业和工业物联网带来的新商机保持开放的心态。这些机会的核心是机器数据的收集和可用性。

虽然过去机器销售是他们的主要业务,但创新的机器制造商已经开始向客户提供预测性维护服务合同,以减少生产线停机。该行业越来越多的参与者将重点转向服务收入,这承诺在其生产设备 20 年或更长时间的整个生命周期内持续开展业务。

智能工业包括日益复杂的软件和不断增加的数据量。从长远来看,不断发展的趋势将挑战工程师精通使用新方法和工具以应对这种复杂性。公司将不得不重新考虑他们的商业模式,并更多地关注基于服务的收入,例如预测性维护合同。目前,设法将重点转向跨学科设计思维(而不是生产思维)的工业公司将从转型中脱颖而出,成为各自领域的领导者,并为其市场提供新的商业模式。那些不这样做的人可能无法通过这种转变,并有被抛在后面的风险。

审核编辑:郭婷

-

传感器

+关注

关注

2554文章

51577浏览量

757743 -

Verilog

+关注

关注

28文章

1355浏览量

110598 -

vhdl

+关注

关注

30文章

819浏览量

128522

发布评论请先 登录

相关推荐

芯茂微电子携手矽茂半导体打造汽车行业标杆

固态继电器将伴随储能行业腾飞

标贝科技:AI基础数据服务,人工智能行业发展的底层支撑

无线通信对太阳能行业变革的影响

工业交换机的零延迟和零丢包

理想汽车携手意法半导体打造打造出色的座舱与驾乘体验

广东储能行业发展研讨会成功举办!

IEC61850在光伏储能行业中的应用

苹果再筑隐私防线:iPhone自动强密码引领安全新风尚

南都电源:储能行业领军者 2023年度营收业绩双增长

将FPGA挂载到STM32F429的fmc上面,用DMA将FPGA的数据直接写到SD卡里面,采用Memory到外设可行吗?

标准的连接器服务中融合定制化和智能化

智能行业将数据放在首位

智能行业将数据放在首位

评论