随着可用的宽带隙半导体不断在提高其工作电压,其封装中使用的电绝缘受到了越来越多的限制。在更准确地来说,用于要求苛刻的应用的陶瓷基板代表了一个关键的多功能元件,它负责将半导体芯片与电力系统的其余部分互连的金属轨道的机械支撑,以及电绝缘和热传导。

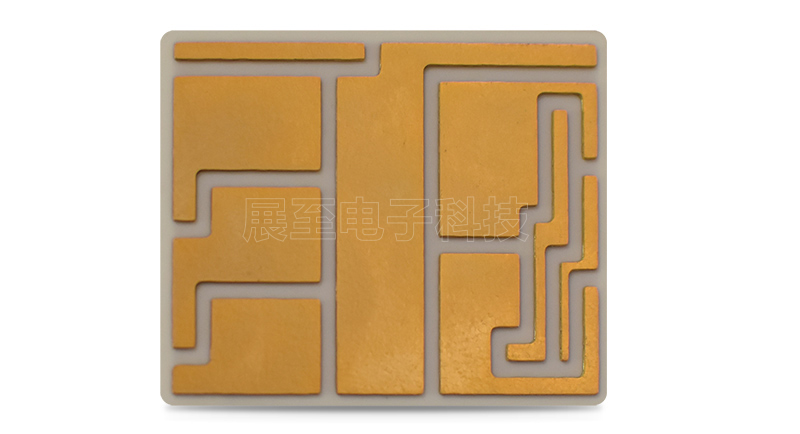

其实在这种复杂的组件中,陶瓷、金属轨道边界和绝缘环境之间的三重结处的电场增强通常是一个关键点。当三个相点处的电场超过绝缘系统允许的临界值时,这会妨碍设备性能并限制未来系统的额定电压。这是提出的解决方案是基于陶瓷基板的形状修改,通过创建一个台面结构平台来保持组件中的金属轨道。数值模拟方法用于优化结构,在通过超声波加工细化结构后,我们观察到与传统的金属化陶瓷基板相比,在10pc灵敏度下,在具有台面结构的基板中,局部放电检测电压显着增加(30%)。

由于宽带隙(WBG)半导体显着引入电力电子系统,电力电子正处于重要发展的曙光。事实上,基于碳化硅(SiC)的技术发展允许开发能够承受高于当前额定电压(对于硅器件)以及潜在更高开发频率的芯片。非常高电压演示器的可用性(例如双极二极管和晶体管),为电力电子领域的重大发展开辟了道路,但同时强调了在这场向可行的最高电压SiC器件和功率模块的竞赛中开发新封装策略的必要性。在当前的封装策略中,增加电压几乎直接要求绝缘材料具有更高的介电强度。如果施加的约束继续增加,就会达到内在的物理极限。

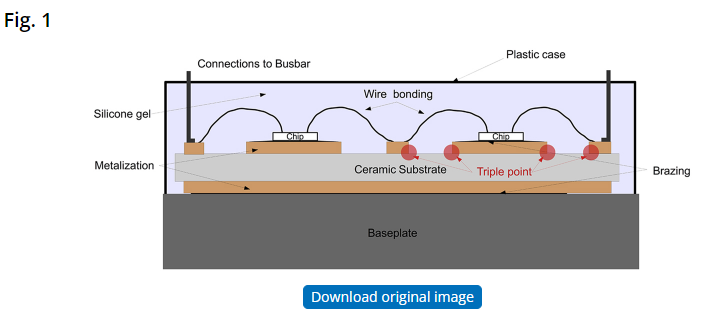

6.5KV硅绝缘栅双极晶体管(IGBT模块)的典型结构如图1所示,模块封装的三个主要功能是保护和隔离芯片与环境,疏散芯片散发的热量,最后提供芯片和电源端子之间的电气连接。在模块内部,半导体芯片被钎焊到金属化陶瓷基板上,该基板必须既是优良的热导体又是电绝缘体,最常用的陶瓷材料有氧化铝(AI2O3)、氮化硅(SI3N4)和氮化铝(AIN)。

金属化通常由厚铜层进行,该铜层通过共晶键合工艺(直接键合铜、DBC)或活性金属钎焊工艺(AMB)与氧化物连接。然后将陶瓷基板固定在基板(例如AISiC)上,这确保了组件的机械完整性以及向冷源的热传递。整个组装模块通常浸没在封装材料中,通常是硅胶,以沿基板表面和模块受强电场影响的其他部分之间提供介电保护。环氧树脂可用于机械加固结构,尤其是连接处芯片正面的连接由键合线、丝带或引脚,以电连接各种芯片和轨道。

以上描述的目的是为集成未来的超高压组件提出一种原创解决方案,我们将15KV的设备作为我们研究的基础,以匹配当前处于开发阶段的组件,该研究侧重于特别关键的区域,称为三点区域,位于绝缘基板、金属轨道和封装的交叉点,如图1所示.该区域是电场增强的位置,在额定电压增加的情况下会特别强调系统的绝缘。为了确保未来更高电压系统的可靠性,有必要集中研究减少封装内部高电应力影响的方法,同时又不会(过多)影响散热、高频工作等方面的性能。

审核编辑:汤梓红

-

IGBT

+关注

关注

1266文章

3786浏览量

248828 -

功率模块

+关注

关注

10文章

463浏览量

45094 -

碳化硅

+关注

关注

25文章

2743浏览量

49003 -

陶瓷基板

+关注

关注

5文章

210浏览量

11415

发布评论请先 登录

相关推荐

四种功率型封装基板对比分析

陶瓷、高频、普通PCB板材区别在哪?

大功率陶瓷发射管使用时需要注意哪些问题

了解金属化陶瓷基板无银AMB铜技术粘合的高度可靠性

用于大功率模块升压台面结构中的金属化陶瓷基板

用于大功率模块升压台面结构中的金属化陶瓷基板

评论