近年来二氧化碳年排放量的20%以上来自于交通运输行业,而车辆的动力来源主要依赖于对化石燃料尤其是汽油的直接燃烧。因而发展电动汽车将有助于实现碳的低排放。固态锂金属电池因其潜在的高能量密度和高安全性,有望应用于电动汽车,是当前动力电池行业的主要发展方向之一。

作为氧化物固态电解质的代表,石榴石型Li7La3Zr2O12 (LLZO) 因其高离子电导率和对金属锂较高的电化学稳定性而受到广泛关注。然而LLZO为硬质陶瓷,难以与正极形成良好的界面接触。气凝胶沉积法可在室温下将正极颗粒沉积于陶瓷电解质表面,从而显著改善界面接合,但所制作的LLZO基的全固态锂金属电池仍然难以实现长周期高稳定性的循环。正确理解其衰减机制将有助于高性能全固态锂金属电池的开发。

【文章简介】

近日,东京都立大学的金村聖志教授、程建锋研究助理教授在美国化学学会的ACS Applied Materials & Interfaces上发表了题为 “Degradation Mechanism of All-Solid-State Li-Metal Batteries Studied by Electrochemical Impedance Spectroscopy” 的研究论文。通过气凝胶沉积法在室温下将Li3BO3 (LBO) 包覆的LiCoO2 (LCO) 正极颗粒在室温下沉积到LLZO电解质的表面。LBO在热处理时熔化,而将LCO和LLZO有效粘合,形成良好的界面接合。所制作的全固态Li/LLZO/LCO电池在60 ℃ 、0.2C的电流密度下循环30圈后容量保持率约为85%,为当前LLZO基全固态锂金属电池已知的最好性能之一。通过电化学阻抗谱EIS的分析发现:LCO与LBO的界面阻抗随电池循环次数的增加而迅速增加,为电池失效的主要原因;而引起界面阻抗增加的原因预测为电化学循环所引起的界面开裂。原位电子显微镜In-SEM结果证实了这一预测:LCO与LBO的界面在循环过程中开裂,并且裂纹逐步扩大。潜在解决方案之一是用机械韧性更高的锂离子导体替换LBO来对正极材料进行包覆。

【内容表述】

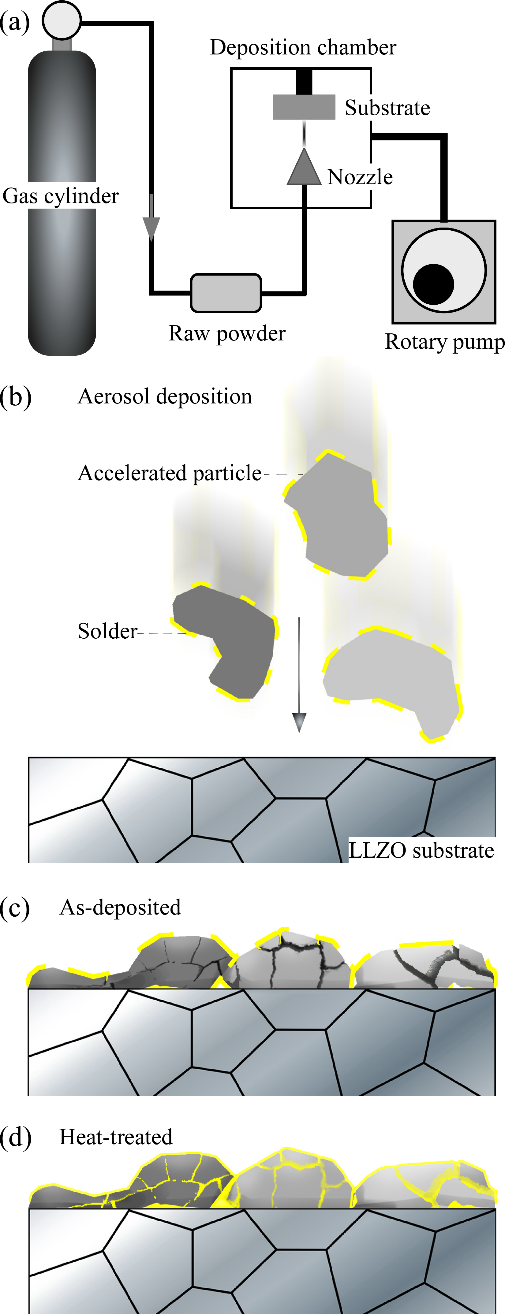

1.气凝胶沉积系统及原理图

图1. (a) 气凝胶沉积系统,(b) 经包覆处理后的正极颗粒经高压气体加速后撞击LLZO基板, (c) 正极颗粒碎裂并沉积在LLZO表面,(d) 包覆层经加热后充当焊料,将正极颗粒的裂纹及正极与LLZO界面间的空隙焊合

经高压气体加速后的正极颗粒撞击陶瓷基板而碎裂并变形,而产生高的表面能,成为其在基板表面致密化或重结晶的主要驱动力。而包覆层经加热后充当焊料,将正极颗粒的裂纹及正极与LLZO界面间的空隙焊合,有效降低正极层的内阻以及正极与LLZO间的界面阻抗。

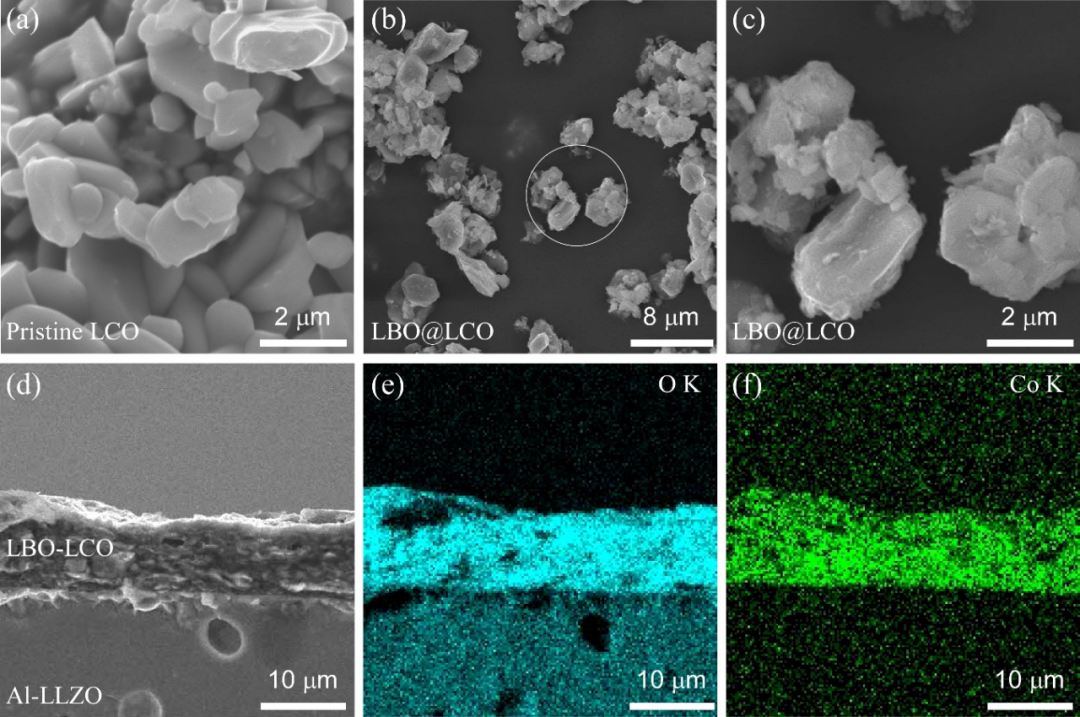

2. LBO-LCO/LLZO界面的SEM显微形貌

图2. (a) 溶胶凝胶法合成的LCO,(b) 经LBO包覆后的LCO, (c) LCO表面的LBO, (d) LBO-LCO/LLZO的界面区域,(e) 氧元素在界面的分布,(g) 钴元素在界面的分布

初始合成的LCO其表面光洁,与LBO以质量分数比7:3混合后经热处理,其表面布满纳米级的LBO颗粒。LBO颗粒的结晶度在热处理后急剧降低。界面的SEM显微照片以及EDS图谱均表明LBO-LCO正极层与LLZO电解质层形成了良好的接触。气凝胶沉积的LBO-LCO正极层通常为4-8微米厚,也可以做到25微米甚至更厚。

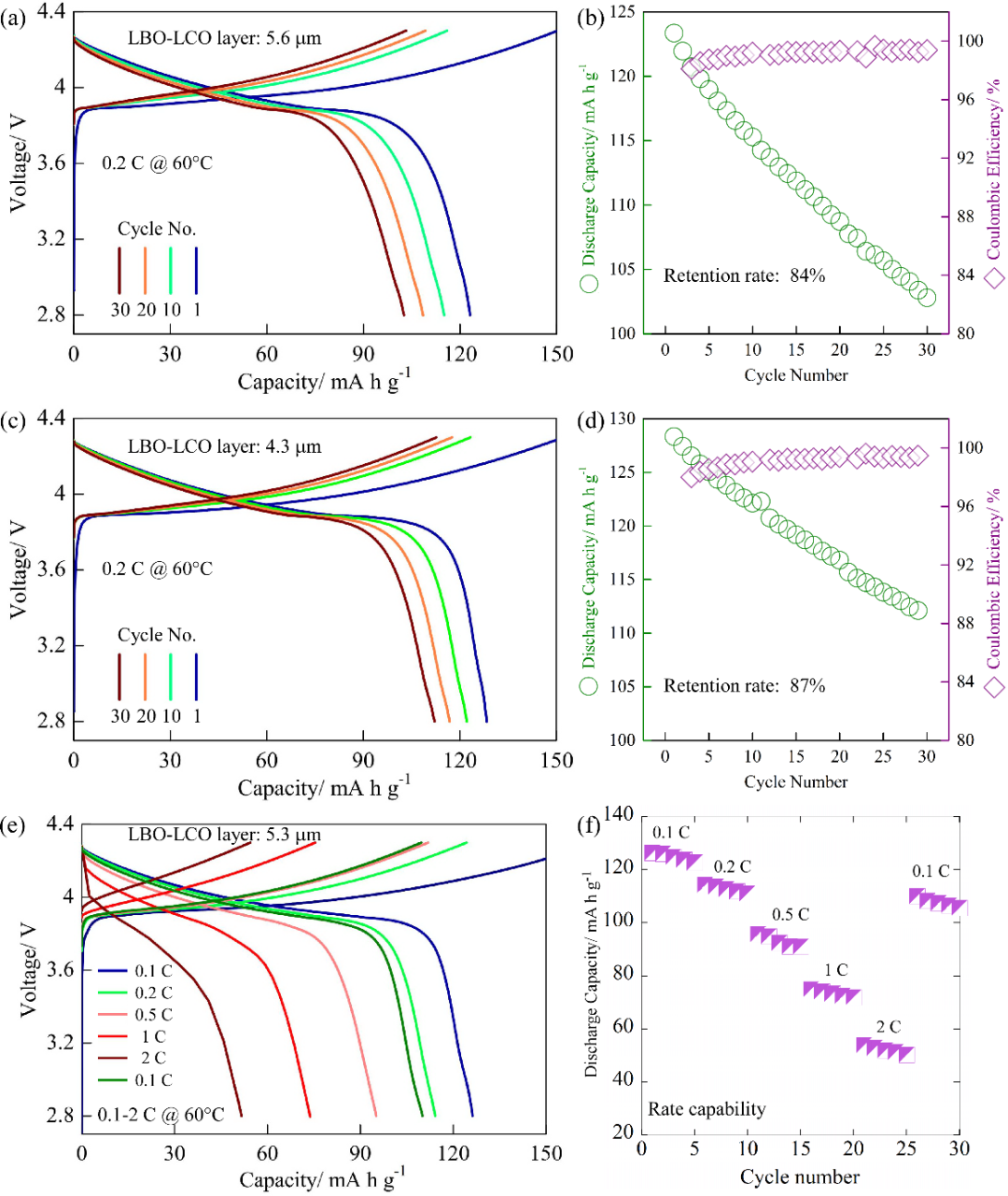

3. 全固态Li/LLZO/LBO-LCO电池的循环性能

图3. (a-b) 正极膜厚为5.6微米, 对应正极活性物质为1.1 mg cm-2, (c-d) 正极膜厚为4.3微米, 对应正极活性物质为0.84 mg cm-2,(e-f) 电池的倍率性能,正极膜厚为5.3微米, 对应正极活性物质为1.0 mg cm-2

全固态Li/LLZO/LBO-LCO电池在60 ℃ 以及0.2C的电流密度下循环30圈后容量保持率约为85%,并且随正极层厚度的降低而有所增加,为目前已知的LLZO基全固态锂金属电池的最佳性能之一。另外,电池在0.5C及以下的电池密度进行充放电时,表现出较好的倍率性能。

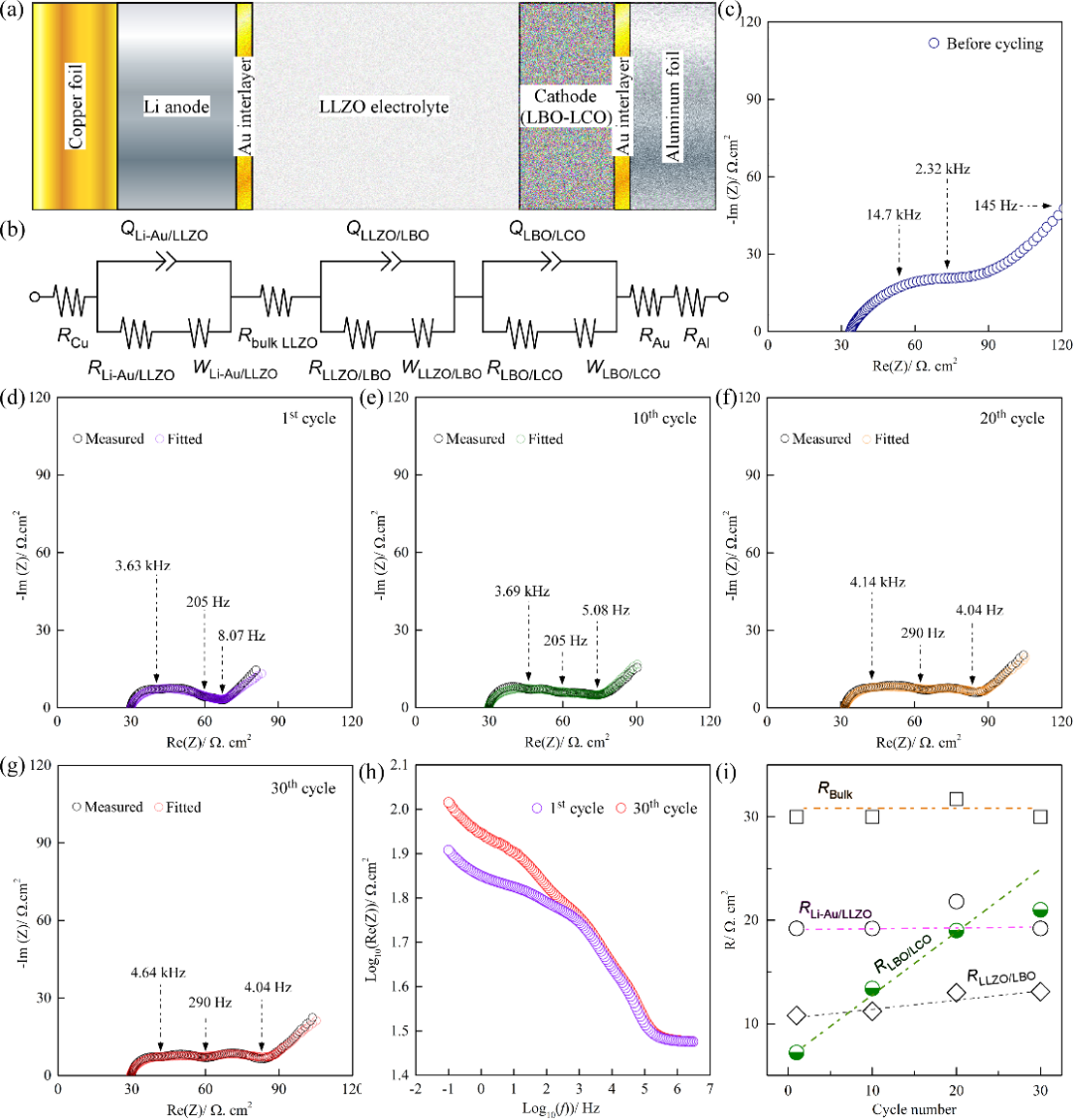

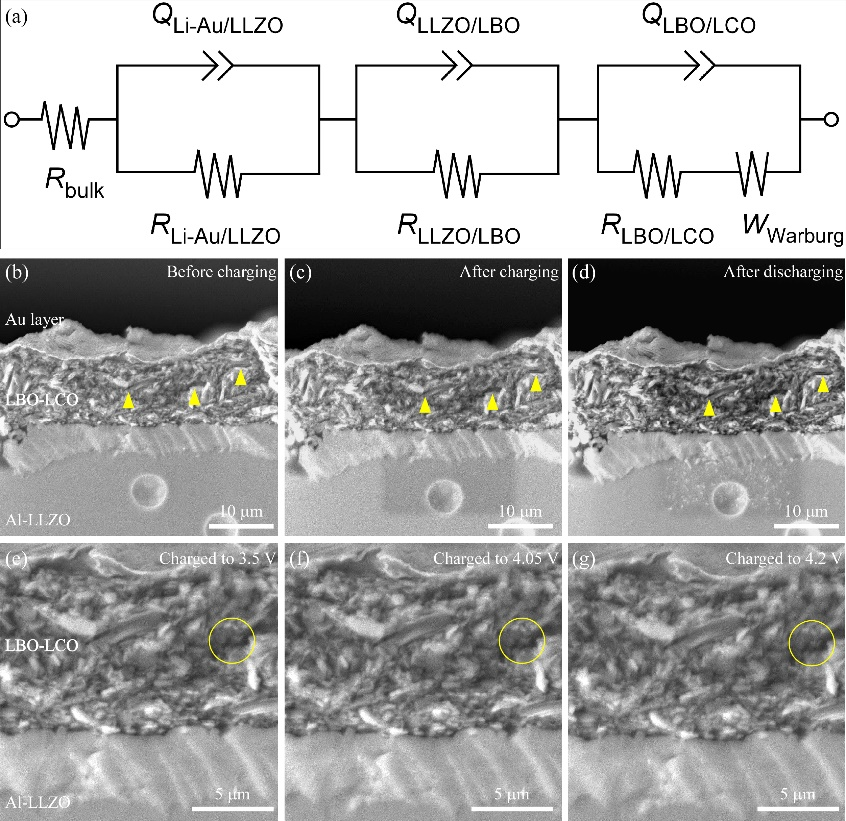

4. 电化学阻抗谱

图4. (a) Li/LLZO/LBO-LCO全固态电池的结构示意图, (b) 电池的等效电路,(c) 电池充放电前的EIS谱, (d-g) 电池在第1圈、第10圈、第20圈、第30圈充电10%时的EIS谱,(h) 充放电前后电池阻抗与频率的关系,(h) 各界面电阻随充放电循环的演化

全固态的Li/LLZO/LBO-LCO电池的EIS谱由三个变形的半圆弧和一个近45 ℃的尾线组成,根据锂离子在不同界面间的传输速度来判定,由高频至低频,三个半圆弧依次对应的界面为Li/LLZO, LLZO/LBO以及LBO/LCO。每个半圆弧可以用简化的RC模型来模拟,RC模型可由界面阻抗与一个常相位角元件CPE的并联来表示;45 ℃的尾线可用Warburg阻抗来模拟,用来描述扩散现象。实验结果表明,LBO/LCO界面的电阻在电池循环后显著增加,相比之下其他界面的阻抗在电池循环30圈后几乎不变或小幅增加。据此,电池的失效主要是由于LBO/LCO界面急剧升高的阻抗所致,其阻抗升高的原因预计为充放电引起的界面的机械开裂。

5. 复合正极层的原位SEM形貌分析

图5. (a) 简化的等效电路,(b-d) LBO-LCO/ LLZO界面区域充放电前后的形貌演化,(e-g) LBO-LCO/ LLZO界面区域的形貌随充电电压的变化

原位扫描电镜证明了LBO/LCO界面会随充放电而裂化。在充放电前,LBO/LCO正极层存在少量裂纹,这些裂纹随充放电的进行而逐渐加深扩大;相比之下LBO/LLZO的界面并未出现明显的形貌变化。另外,在充电电压升高的过程中,即在锂离子从正极脱嵌的过程中,由于LCO的收缩也会造成LBO/LLZO界面的裂化。

【结论】

本文报道了用气凝胶沉积法制备的Li/LLZO/LBO-LCO全固态锂金属电池的循环性能,在60 ℃ 以及0.2C的电流密度下循环30圈后容量保持率可大于85%,为目前LLZO基全固态锂金属电池的最好性能之一。并通过电化学阻抗谱分析了电池的失效机制,以非破坏的方式论证了电池的主要失效机制为LBO/LCO界面急剧升高的电阻所致。进一步通过原位扫描电镜证明了LBO/LCO界面在充放电过程中出现开裂,从引起界面阻抗的上升及电池性能的衰减。

-

锂离子

+关注

关注

5文章

539浏览量

37863 -

二氧化碳

+关注

关注

0文章

154浏览量

16727 -

锂金属电池

+关注

关注

0文章

140浏览量

4419

原文标题:电化学阻抗谱解析固态电池的失效机制

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

用气凝胶沉积法制备的Li/LLZO/LBO-LCO全固态锂金属电池循环性能

用气凝胶沉积法制备的Li/LLZO/LBO-LCO全固态锂金属电池循环性能

评论