半导体制造业面临可持续发展的挑战,包括在精密制造过程中使用大量的水和电;幸运的是,数字化转型可以帮助半导体制造商。

艾默生机械自动化解决方案全球行业经理Manish Sharma 先生在接受美国CONTROL ENGINEERING 杂志采访时谈到:半导体制造业面临可持续发展的挑战,包括在精密制造过程中使用大量的水和电;幸运的是,数字化转型(DX)可以帮助半导体制造商。数字化转型还有助于半导体制造以外的制造商实现可持续发展。

1

您如何看待数字化转型,

对半导体制造有何帮助?

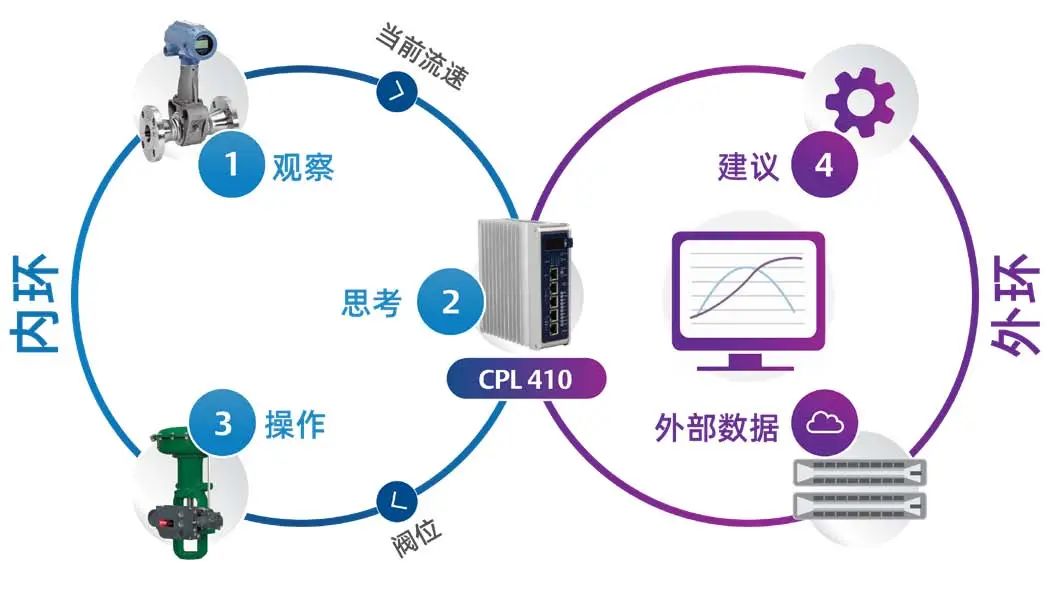

数字化转型已成为大热门。简单地说,就是利用各种可用技术如自动化和数据科学带来的融合力量来实现业务关键绩效指标,也就是KPI。我们越了解可能性,越能实现数字化转型。推进DX 成熟度是一个渐进的过程(见图1),每个制造商都必须从适当的阶段开始。这不仅仅是购买控制系统,然后进行自动转换那么简单。除了过程控制设备之外,还必须具备DX思维模式,以及从高管到车间工人各级人员的配合。

▎图1:DX旅程的不同阶段分别是监控、诊断、预测、优化和学习。由艾默生提供。

行业接受的路线图包括通过智能传感器向智能可编程逻辑控制器(PLC)提供数据,从而实现更好的数字化和数据收集。收集的数据可以存储在云端,也可以使用企业级数据管理软件如Emerson Plantweb DataLake 或快速访问Historian,具体取决于应用的规模。这些数据可以通过不同的自定义或现成的机器学习(ML)算法进行处理,有助于获得过程和设备的见解。边缘技术在虚拟化PLC(边缘控制)或工业 PC(边缘计算)上执行算法过程,从而就近直接在设备边缘提供控制干预和见解。这些见解可以是关于过程效率、设备故障,甚至通过数字双胞胎实现更好的工厂设计,甚至可以在部署之前模拟过程。

数字化转型帮助高管解决的典型业务KPI 包括提高生产以更好地利用资本支出、减少浪费以降低运营费用,以及不间断运营以提高整体设备效率(OEE)。工厂经理更感兴趣的是预测故障,根据状况安排设备的维护,而不是基于计划的维护;对每班产量、库存控制和其他制造参数进行更确定的控制。

数字化转型允许制造系统与企业资源规划(ERP)集成,从而拥有一个整体集成的转型系统,包括订购、库存管理、生产计划和设备级别的见解。这允许对工厂的各个方面进行持续的整体改进,并能够更好地监控和协调生产以及其他工厂系统,以确保最佳的工厂性能。

数字化转型有助于实现可持续发展

DX 的一个重要因素就是其对可持续发展的影响。这一点非常重要,尤其是对于半导体产业。工厂变得越来越大,才能保持竞争力。市场的胃口似乎永不满足,工厂面临履行合同义务、满足新需求和抢占市场份额的巨大压力。半导体产业的资本支出非常密集。芯片尺寸在纳米级别上较劲。为了提供新一代芯片,设备变得越来越复杂。

这些过程使用大量的腐蚀性气体和超纯水的各种混合物,必须满足进行制造的洁净室的极高标准。对电和水的需求非常高。优化功耗和再循环超纯水的需求必须满足。用于洁净室环境的HVAC 系统必须非常可靠,以确保洁净的环境,并且不会因杂质混入和温度波动而对在制品造成损害。连接不同子系统并支持广泛协议以提供工厂中央视图的集成监控和数据采集(SCADA)系统也非常重要。

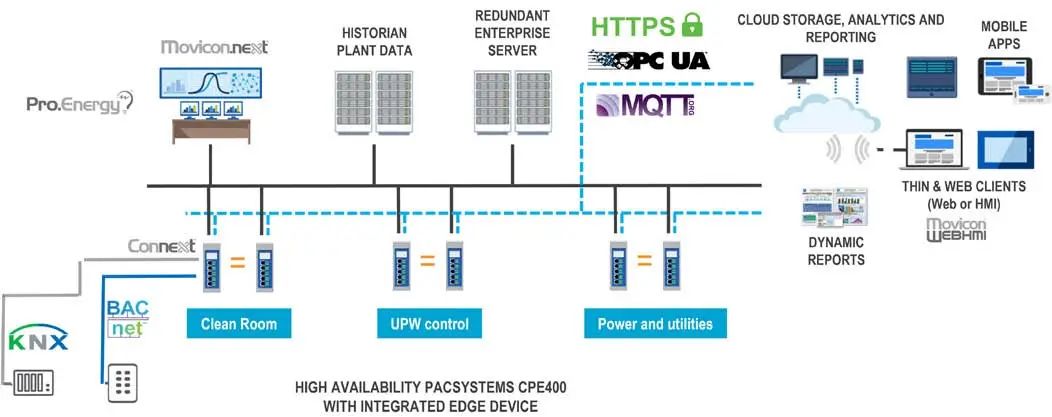

任何规模的工厂的数字化转型都有助于应对这些挑战和业务K P I。艾默生拥有一系列出色的半导体产业数字化转型解决方案,包括传感器、阀门、执行器、调节器、边缘控制器和运行艾默生PACEdge的工业PC,以及Emerson PlantwebDataLake。EmersonMovicon.NExT SCADA 支持广泛的协议和用户开发的第三方驱动程序,以提供完全集成的中央监控。

▎图2 :边缘计算可实现更好的可见性、逻辑、操作和分析。

2

半导体工厂的可持续发展包括哪些方面?

与其他行业相比,半导体产业的表现如何?

制造一平方英寸的微芯片需要大约46 升超纯水。一平方英寸微芯片的用电量约为7.5 kWh。除了水和电之外,该过程还使用到大量的腐蚀性气体。半导体制造对电和水的需求如此之高,以至于季节性干旱会危及工厂产量。半导体工厂通常消耗相当于一个中等城市每天的用水量。

半导体工厂的可持续发展举措不仅涉及降低成本,还涉及运营连续性。随着技术变得越来越复杂,该过程中的电、水和气的消耗量也在增加。

由于这种运营连续性因素,我认为与汽车制造、农业等其他资源消耗型传统产业相比,半导体产业在可持续发展方面更加积极主动。在跟踪设备级别的能耗指标、减少原材料浪费和其他运营效率参数方面大有可为。工厂的数字化转型程度越高,对效率的了解就越多。

3

半导体制造厂如何跟踪和降低能耗,

与其他行业有什么差异?

工厂的能源管理是一个日益受到关注的领域。一些制造商真正采用了能源管理原则,而另一些制造商则在他们感到舒适的资源消耗范围内。这在很大程度上与市场竞争压力有关。虽然整个行业竞争激烈,但部分产品线表现出寡头垄断模式[ 即几家市场参与者主导市场]。有的可能在内存芯片领域拥有强大的市场份额;有的可能在核心处理器领域拥有强大的控制权,等等。细分市场内竞争的减少会减缓变革的速度。

作为一个资本支出极其密集的行业,半导体制造商往往不会“积极创新”,因为担心破坏原有的平衡可能会遭受重大损失。这类行业的技术采用曲线非常谨慎,各种因素促成了发展。发展的驱动因素包括政府政策、提高竞争力和盈利的压力,以及设备原始设备制造商(OEM)在设备层面采用新技术。

半导体产业由于消耗的资源规模巨大,除了拥抱变革和发展之外,并没有太多的选择余地。市场引领者指明了方向。

4

增加制造正常运行时间和可用性的策略有哪些,

与全厂OEE 有何关系?

一切都会影响制造厂的工厂正常运行时间,包括原材料库存可用性、设备级别的可用性和内置系统冗余。

设备级别的冗余,每一台都要花费数百万美元,这不是一个实用的策略。最好的办法是提高工厂各个流程和设备的累积可用性。从控制系统的角度来看,可以转化为:

1) 高度可用的PLC如EmersonPACSystems,即使在固件和硬件升级期间也能提供过程连续性;

2) 边缘计算功能, 如支持边缘的PACSystems PLC 和IPC ;

3) 作为行业黄金标准的网络安全PLC,如PACSystems PLC(Archilles 2 级认证,加密通信);

4) 能源管理解决方案如Emerson MoviconPro.Energy,有助于监控资源利用率;

5) Movicon Pro.Lean 用于工厂分析、精益制造、减少浪费;

6) MoviconSCADA系统有助于提供中央监控、随时随地的警报调度,以及高级报告生成。

当这些控制策略在单个设备和过程级别被采用时,作为数字化转型的一部分,有助于提高工厂利用率和OEE。可以开发自定义边缘分析应用程序如设备洞察、能源消耗、频繁故障以及浪费和资源利用趋势。得出的见解可以进一步微调。正如以前说过,数字化转型是一个过程。

▎图3 :简化图展示了一家半导体制造厂的典型解决方案。

5

哪些类型的客户对这些产品最感兴趣?

半导体设备OEM 会发现配备艾默生PACEdge 的IPC 在运行相关核心过程和在设备之间实现边缘连接方面得心应手。这使单个设备能够连接到云端并与其他设备和过程进行交互以获得更好的结果。此外,为工厂提供解决方案的电、气、水OEM 会对PACSystems 边缘解决方案感兴趣,以提高生产力,获得对设备和过程的见解。水撬装设备O E M 可以使用边缘控制器和Movicon WebHMI 远程管理星罗棋布的车队。系统集成商可以在他们提供的系统中包含PACSystems 控制解决方案。

此外,工厂所有者会发现控制系统一应俱全,任君挑选,包括PACSystems、边缘计算、变频驱动器(VFD)、能源监控和SCADA 解决方案,都可以用来实现数字化转型。这些产品是数字化转型必不可少的,能提供性能、可用性、网络安全、向后集成,还有一个跨解决方案的配置工具包,可以实现快速切换。

6

您认为还有哪些方面需要注意?

这需要一个过程。从建立基础设施开始。一定要清楚KPI。将根据您想要的业务见解来开发应用程序。

务必明智地选择您的平台。您不会希望最终得到一个不向后兼容或者说不兼容未来的系统,并为后续昂贵的升级买单。

选择易于配置和易于学习的控制系统。随着事情的进展,您的工程师将开发自定义应用程序。您不会希望系统中采用不同的软件套件来配置不同的组件。艾默生为所有产品提供了单一的工具链,也就是PAC Machine Edition。

系统应该是高度可用的,能够在不停机的情况下轻松进行硬件或软件迁移。

关注网络安全。随着万物互联,控制系统应该足以阻止任何网络攻击。

与您的OEM 交流以获得更好的见解,优化解决方案的开发。利用OEM 对产品利用率的见解来强化控制过程。

审核编辑:刘清

-

半导体

+关注

关注

334文章

27335浏览量

218368 -

控制系统

+关注

关注

41文章

6611浏览量

110590 -

数字化

+关注

关注

8文章

8729浏览量

61747

原文标题:艾默生:从控制系统角度看“数字化转型”

文章出处:【微信号:控制工程中文版,微信公众号:控制工程中文版】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

智慧工厂:制造业数字化转型的新引擎

长电科技持续推动行业可持续发展

低碳化、数字化推动可持续发展 英飞凌亮相2024慕尼黑上海电子展

数字化转型有助于半导体制造以外的制造商实现可持续发展

数字化转型有助于半导体制造以外的制造商实现可持续发展

评论