湿法刻蚀工艺操作规程

1、工艺目的

通过化学反应腐蚀掉硅片背面及四周的PN结以达到正面与背面绝缘的目的同时去除正面的磷硅玻璃层。

2、设备及工具

RenaInoxside湿法刻蚀机、电子天平、GPSolar电阻测试仪、PVC手套、口罩、防护服、防护眼罩、防护套袖、橡胶手套、防酸碱胶鞋等。

3、适用范围

本工艺适用于RenaInoxide湿法刻蚀机

4、职责

本工艺操作规程由工艺工程师负责调试、修改、解释。

5、材料

合格的多晶硅片(扩散后)、H2SO4(98%电子级)、HF(49%电子级)、KOH(45%,

电子级)、HNO3(68%电子级)、DI水(2.0~2.5bar)、压缩空气(6bar除油除水除粉尘)、冷却水(0.5bar进水温度15~20℃出水温度30~40℃)、CityWater(1.5~2.5bar)等。

6、工艺描述

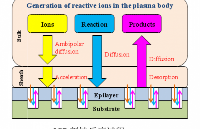

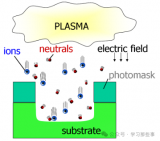

6.1、工艺原理

RenaInoxide刻蚀工艺主要包括三部分

硫酸、硝酸、氢氟酸→氢氧化钾→氢氟酸

本工艺过程中硝酸将硅片背面和边缘氧化形成二氧化硅氢氟酸与二氧化硅反应

生成络合物六氟硅酸从而达到刻蚀的目的。

刻蚀之后经过KOH溶液去除硅片表面的多孔硅并将从刻蚀槽中携带的未冲洗干净的酸除去。

最后利用HF酸将硅片正面的磷硅玻璃去除。并用DI水冲洗硅片最后用压缩空气将硅片表面吹干。

反应方程式如下:

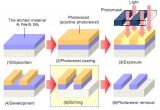

6.2、工艺流程

上料→HF,HNO3,H2SO4混合酸液腐蚀→风刀1→DI水冲洗→KOH腐蚀→风刀2→DI水冲洗→HF腐蚀→风刀3→DI水冲洗→压缩空气风干→下料

6.3、工艺条件

去离子水压力为2.0~2.5bar、压缩空气压力为6bar

环境温度:25±3℃

相对湿度:40%~60%,无凝露

腐蚀槽温度:8℃

KOH槽温度:20℃

6.4、工艺控制

1、主要控制点

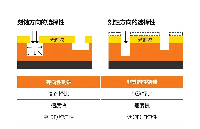

腐蚀深度控制在1.2±0.2um之间

刻蚀宽度D≤1mm每片测量四点测量点在每边的中间点20点5道或32点(8道)的平均值1mm。绝缘电阻R绝≥1KΩ。

以上三个参数在正常生产时至少每隔1小时测量一次。当更换药液和停产一段时间再生产时及参数不正常时要求增加测量次数。

2、腐蚀槽的腐蚀速率会随着硅片清洗量的增加而改变新换的药液反应速度可能较慢腐蚀量小若出现此种情况需要降低带速随着生产的进行要求每隔半小时测量一次腐蚀深度当腐蚀速度稳定后要求至少每隔一个小时测量一次腐蚀深度。调整带速要求范围:1.5-2.5m/Min,以保证腐蚀深度控制在规定范围内。

3、如停产时间超过2个小时,经班组长许可,可手动补加HNO35L。如腐蚀量低于要求标准可再手动补加HF1L。

4、当工艺方案因随车间的工艺调整而变化时,工艺人员应当及时通知并做好相应的记录。

5、腐蚀槽循环流量要求设定在30~40/LMin之间。循环流量过小会导致腐蚀量不够甚至硅片边缘不能完全去除循环量过大会导致过腐蚀现象和硅片边缘刻蚀宽度出现阴影严重引起表面不合格。

6、腐蚀槽温度保证在8±1℃随着温度的升高腐蚀速率会加快但会使药液密度减小,以致发生过腐蚀现象。所以在温度未降到工艺控制范围内时禁止生产。

7、碱洗槽温度要求≤23℃。碱洗槽药液冷却依靠公司内部供应冷却水。当发现碱洗槽温度超过控制范围时,及时通知相关负责人进行检查调整。

8、碱洗槽循环流量要求设定在20~30/LMin,且首先保证下喷淋量充足,以便使硅片背面多孔硅腐蚀充分。

9、压缩空气风干Dryer处风刀频率及流量的控制太小,易造成硅片不能完全风干过大易产生碎片。以硅片上下表面能够被完全风干为前提。建议风刀频率为75%~80%压缩空气流量:(8道)≥20/m3h,(5道)≥12/m3h。(一般上喷嘴180~200下喷嘴150~180温度一般为50℃,可通过手阀调节,流量↑,温度↓,反之则反)

7、工艺准备

7.1、工装工具准备

备齐用于工艺生产的PVC手套、口罩、防护眼罩、防护面罩、防护套袖、防护服、防酸碱手套、防酸碱胶鞋等。

7.2、设备准备

确认设备能正常运行,DI水、压缩空气等压力及流量正常。确认设定的刻蚀工艺,碱洗工艺和HF腐蚀工艺名称及参数。

7.3、工艺洁净管理戴口罩,操作时戴洁净PVC手套。

7.4、原材料准备

观察外观是否正常。常见的不合格片包括含缺角、裂纹、手印、孔洞的硅片等。

8、生产操作

8.1、在工艺准备完成后,选择正确的工艺方案,使设备进入自动运行模式。

8.2、装片操作

(1)手动装片操作:操作人员在进行装片时左手稳握一叠硅片(50 片以内),右手小心由上至下取片将其依次放在 RENA 设备的传输带上,当硅片进入滚轮传送时,保证前后两片硅片之间至少有两个辊轮的间距。

(2)自动装载操作:硅片的自动装载速度不得大于 RENA 的传输速度,以保证在 RENA的装载区不会出现叠片现象。

8.3、卸载操作

(1)手动卸载操作:操作人员务必仔细看护好硅片的传输,保证每个硅片都按照正确的位置传送到每一道后面的泡沫盒中。随时监视卸载处,防止出现叠片现象,并及时取出碎片、含水片。并准确记录每一道的碎片情况,如发现硅片有未风干的现象则将湿硅片挑拣出来并及时向班组长上报此情况,通过调整风刀解决此问题。如将碎片、含水片流入PECVD 工序,会污染 MANZ 传送带及机械手,以致造成电池表面不合格现象。

(2)自动卸载操作:操作人员务必仔细看护好硅片的传输,防止硅片有叠片,碎片,水片传入 PECVD 工序。并准确记录每一道的碎片情况,如发现硅片有未风干的现象则将湿硅片挑拣出来并及时向班组长上报此情况,通过调整风刀解决此问题。

8.4、注意事项

(1)生产中的操作必须带手套,佩带口罩,并经常更换手套,保证生产的清洁。

(2)要随时注意硅片在设备内的传输状况,以免发生大量卡片现象。如在腐蚀槽发生卡片,可用耐酸工具对其进行疏导。情况严重时要立即进行 Drain Bath 操作,将酸液排到 TANK中,穿好整套防护装备,手动取出卡片。

(3)除设备维护,更换药液,使用 DI-水喷枪时,严禁将水流入药液槽。

(4)工艺过程中:定时检查设备运行情况,传输速度、气体流量等参数以及各槽液位情况。

(5)完工后详细填写完工转交单,要求字迹工整、各处信息准确无误,与硅片一同转入 PECVD 工序。表面合格的硅片才可转入下工序 。

9、测试及检查

9.1、新换 HF ,HNO3,H2SO4 槽药液后,需等到槽温实际值降到设定值时方可进行投片生产。

9.2、批量投入生产前需先投入称重片,以观测实际腐蚀深度。由于新换药液的腐蚀速度较慢,因此可以将传输速度降低。随着生产的进行,每半小时需要称重一次。当工艺稳定后,每个小时需进行一次腐蚀量的测量。具体测量方式如下

先利用电子天平称量 5 片5 道/8 片8 道腐蚀前硅片的质量,将此质量按顺序填写在工序腐蚀深度记录表中,同时记录好班次、称重时间、硅片数即称重时设备从维护结束已生产的硅片数、工艺条件如腐蚀温度、传输速度等参数,并按照顺序装片投入腐蚀槽运行工艺。刻蚀后按照顺序取出此称重硅片,再称量腐蚀后硅片的重量,填入表格,利用电子表格的公式直接求出腐蚀深度值。注前后两次称重前都要将电子天平置零。硅片的单面腐蚀深度(5 片/8 片的平均值)为 1.2±0.2 um ,允许有一片(5 道)或者 2片(8 道)的腐蚀深度不在该范围内,如果有大于一片(5 道)或者 2 片(8 道)超出此范

围应当复测一次,如果仍有一片(5 道)或者 2 片(8 道)超出范围应当立即通知当班工艺人员进行调整。

9.3、刻蚀宽度要求每 1 小时测量 1 次,不正常情况增加测量次数,每片测量四点,测量点在每边的中间点,要求 20 点5 道或 32 点8 道的平均值≤1mm。如果出现正面刻蚀过宽度过大或者刻蚀不均匀出现波浪线等现象说明是由于气流不均匀造成,班组长可以调整气流的均匀性。

9.4、绝缘电阻每 1 小时测量 1 次,不正常情况增加测量次数,每次测量 5 片(5道)或 8 片(8道)。 要求绝缘电阻平均值≥1KΩ。如果绝缘电阻较低,可以适当降低传输速度,或由当班工艺技术员进行适当的手动补液处理。

9.5、若预计设备 1 小时以上不投产,必须将 HF /HNO3/H2SO4槽(Etch Bath)里的药液排至 Pump.tank 里,以保证药液浓度的不变。

9.6、湿法刻蚀机的维护更换HF /HNO3/H2SO4槽药液后,需要在“腐蚀深度记录表”中认真填写更换时间、更换班组。

10、安全操作

10.1、员工上岗前必须经过专业培训,并进行安全教育要严格按照本工序设备安全操作规程和工艺操作规程进行作业。

10.2、熟悉生产中所用的化学药品危险性及当不慎接触到药液时的处理方法。

10.3、硅片的装卸应该在 10000 级的洁净环境中进行,注意保持室内洁净度,进出时随手关门。

10.5、更换化学药品时须由专人负责,两人同时进行作业,穿好防护服,戴好防护眼罩、防酸碱套袖和手套,小心处理,换好药液后及时填写化学药品更换记录。

10.6、洗眼器附近不可堆放物品设备内部或周围严禁接触和堆放易燃易爆等危险品。

10.7、在机器运行过程中任何人不得将头、手伸入工作腔体,以免发生危险。

10.8、工作时一定要有专人看守,工作交接时,下班组要向上班组询问设备运行状况。

10.9、为防止硅片沾污,Rena Inoxside 后的硅片在空气中滞留的时间不得超过 60 分钟,应尽快转到 PECVD 工序。

审核编辑:汤梓红

-

工艺

+关注

关注

4文章

592浏览量

28780 -

硅片

+关注

关注

13文章

367浏览量

34621 -

刻蚀

+关注

关注

2文章

180浏览量

13085

发布评论请先 登录

相关推荐

半导体湿法和干法刻蚀

芯片制造中的湿法刻蚀和干法刻蚀

湿法刻蚀步骤有哪些

半导体湿法刻蚀设备加热器的作用

刻蚀工艺的参数有哪些

干法刻蚀工艺的不同参数

多极磁环测量装置安全操作规程与保养小知识

PDMS湿法刻蚀与软刻蚀的区别

安捷伦1260高效液相色谱仪操作规程

电路板检测仪器操作规程

什么是刻蚀呢?干法刻蚀与湿法刻蚀又有何区别和联系呢?

湿法刻蚀工艺操作规程

湿法刻蚀工艺操作规程

评论