研究背景

近年来,无负极的固态电池(SSB)受到了极大关注,因为它们有望提高电池安全性和能量密度。但是,在锂负极原位形成过程中,动态的机械应力会影响初始锂金属沉积形貌,导致电池可逆性较差。因此,需要开发一种具有高空间分辨率和时间分辨率的无损表征技术,对无负极固态电池中锂沉积形貌进行原位观察,并构建电化学-力学耦合关系,以实现对锂沉积形貌的控制。

成果简介

近日,美国密歇根大学Jeff Sakamoto和Neil P. Dasgupta教授在Matter上发表了题为“Understanding the electro-chemo-mechanics of Li plating in anode-free solid-state batteries with operando 3D microscopy”的论文。该论文利用原位3D光学显微镜来表征Li7La3Zr2O12(LLZO)固体电解质上锂沉积形貌。通过将形貌演化和电化学特性耦合,获得界面处的应力变化,以及应力对界面处热力学和动力学行为的影响。结果证明,调控界面韧性、集流体特性、堆压和电池几何形状,对于优化性能和控制沉积均匀性十分重要。优化上述条件后,沉积2 mAh/cm2的Li,面积覆盖率从50%增加到95%。

研究亮点

使用焦点变化显微镜,对无负极固态电池中的锂沉积形貌进行三维(3D)测量,同时施加可控的堆压,并从电化学和机械角度量化了堆压对锂泡形状和生长行为的影响。

图文导读

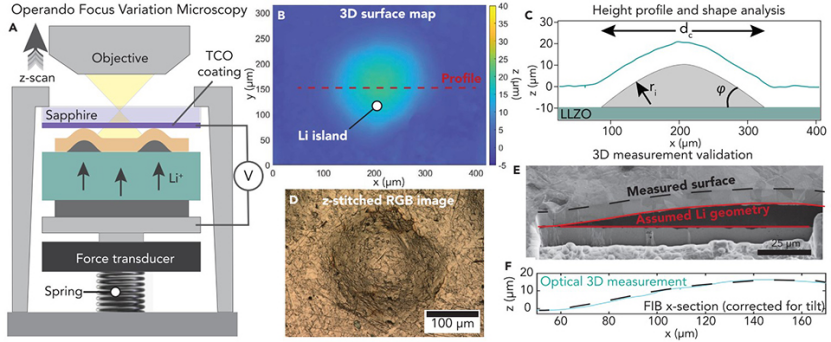

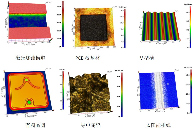

图1、3D光学可视化平台的构建以及成像。(A)电池构型示意图。(B)通过蓝宝石窗口拍摄的三维表面图。(C)沿(B)中虚线的高度剖面。(D)铜表面在(B)中相同区域的RGB图像。(E)使用等离子聚焦离子束切割锂泡的截面扫描电子显微图。(F)光学变焦显微镜和扫描电镜测得的高度剖面图。

图1A为原位可视化电池示意图,其利用焦点变化来测量样品表面的3D形貌。图1B为铜集流体下方的单个锂岛的成像。图1E和1F将沉积锂的3D光学焦点变化图像与切割后的横截面SEM图像进行了比较。结果显示,这两种测量方法所获得的形貌非常一致。

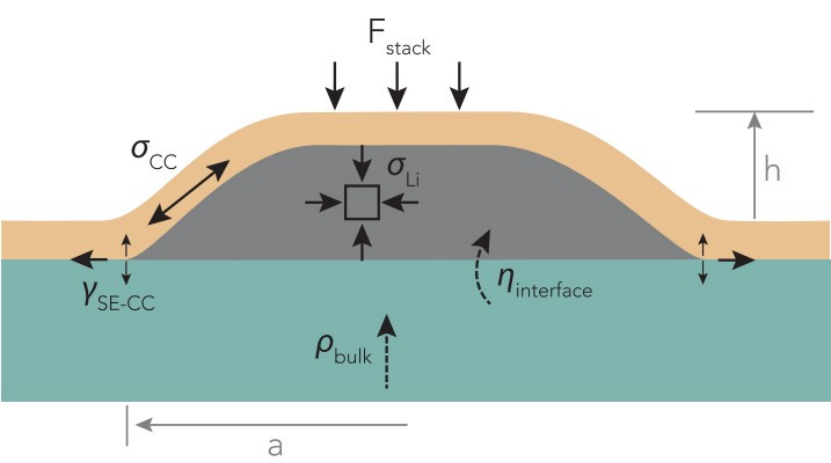

为了在SE和集流体之间的界面上沉积Li金属,施加的电压(过电位)必须提供足够的驱动力来克服与此过程相关的几个势垒,这些势垒总结在示意图1中。例如,需要克服界面断裂,集流体变形,断裂以及堆压做功。

示意图1、能量平衡因子,包括集流体(σCC)和周围支撑结构的弹性和塑性变形,界面脱粘(γSE-CC),界面过电位(ηinterface),固体电解质(ρbulk)中的离子传输,Li中的应力(σLi),以及施加的电流所做的功。

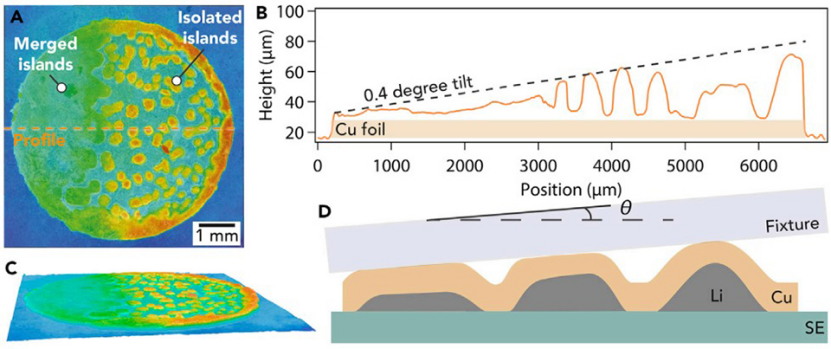

对锂沉积形貌起关键作用的一个因素是施加堆压的均匀性。图2A-2C显示,与右侧相比,电极左侧所受堆压较大,因此呈现不同的形貌。右侧主要由孤立的锂岛组成,而左侧沉积的锂已经合并在一起,呈现出较低的高度。这些结果表明,局部增强的堆压会导致形成更均匀的锂镀层(图2D)。因此,通常使用的电池测试夹具可能会导致电池堆压的不均匀性。

图2、堆压不均匀性的影响。(A)施加非均匀堆压时电极的三维表面图。(B)沿(A)所示直线的高度剖面。(C)另一个观察角度的三维表面。(D)夹具对Li形貌的影响示意图。

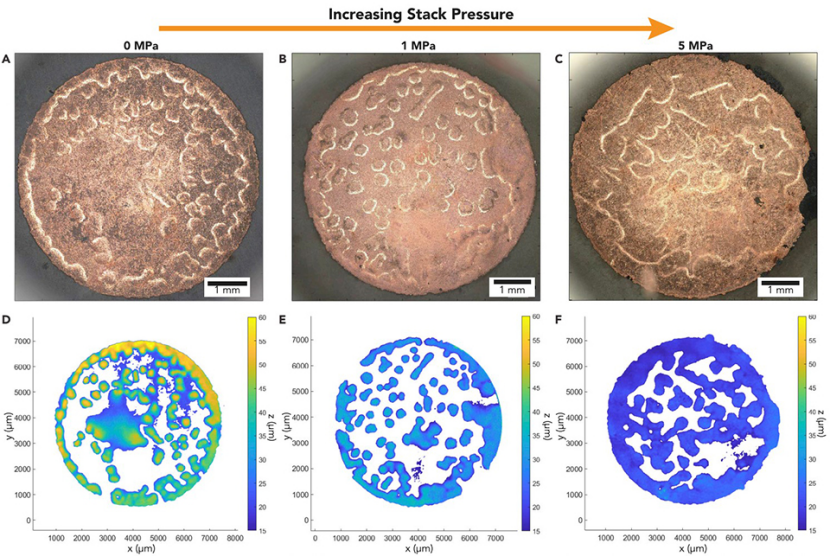

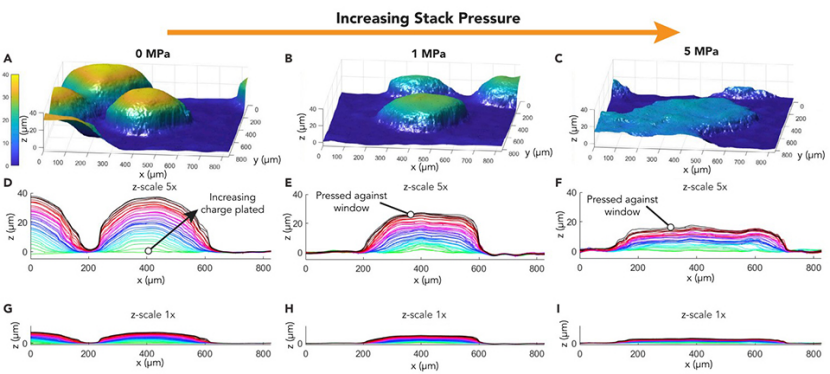

在0、1和5 MPa堆压下沉积2 mAh/cm2的锂后,对锂沉积形貌进行成像。结果显示,没有堆压的电池中锂沉积形貌主要呈现岛状,高度大约40 μm。而5 MPa电池在集流体区域的锂突起大多相互连接,且更平坦,最大高度仅10-15 μm。1 MPa的电池具有类似的岛状锂,但岛的顶部部分变平,表明施加的堆压足以使岛的顶部变形,但这不会导致明显的横向扩张。

图3、堆压对整体锂沉积形貌的影响。(A-C)堆压分别为0 MPa(A)、1 MPa(B)和5 MPa(C)的电极RGB光学图像。(D-F)相同电极的表面图使用高度阈值突出显示锂沉积的区域。

图4D-4I的高度剖面用两种不同的z比例绘制:(1)在图4D-4F中,z方向上拉伸5倍,以及(2)使用11的xz缩放以显示图4G-4I中的真实形状。在不施加堆压时,锂岛保持近似球形,直径和高度都在增长。而在5 MPa下形成的锂岛最初主要沿表面横向生长,然后向上生长,表明高堆压下的锂沉积更均匀。

图4、堆压对单个锂泡形貌的影响。(A-C)在堆压为0 MPa(A)、1 MPa(B)和5 MPa(C)时,单个锂泡周围剪切区域的三维表面图,z轴被拉伸4倍。(D-F)(A)至(C)中锂泡中心的高度分布,z刻度拉伸5倍。(G-I)以11 xz比例绘制相同的高度剖面。

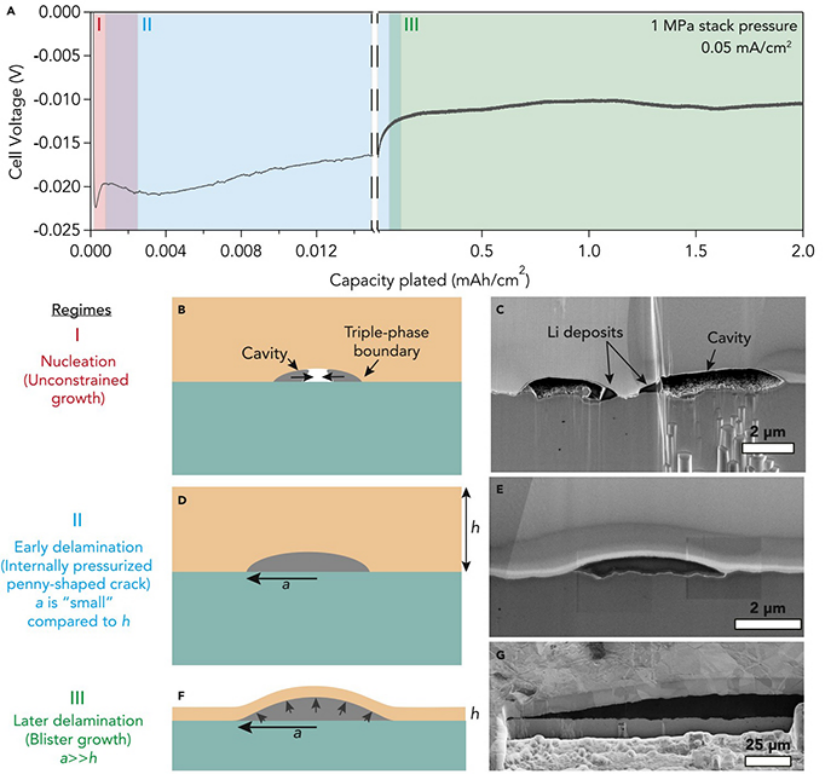

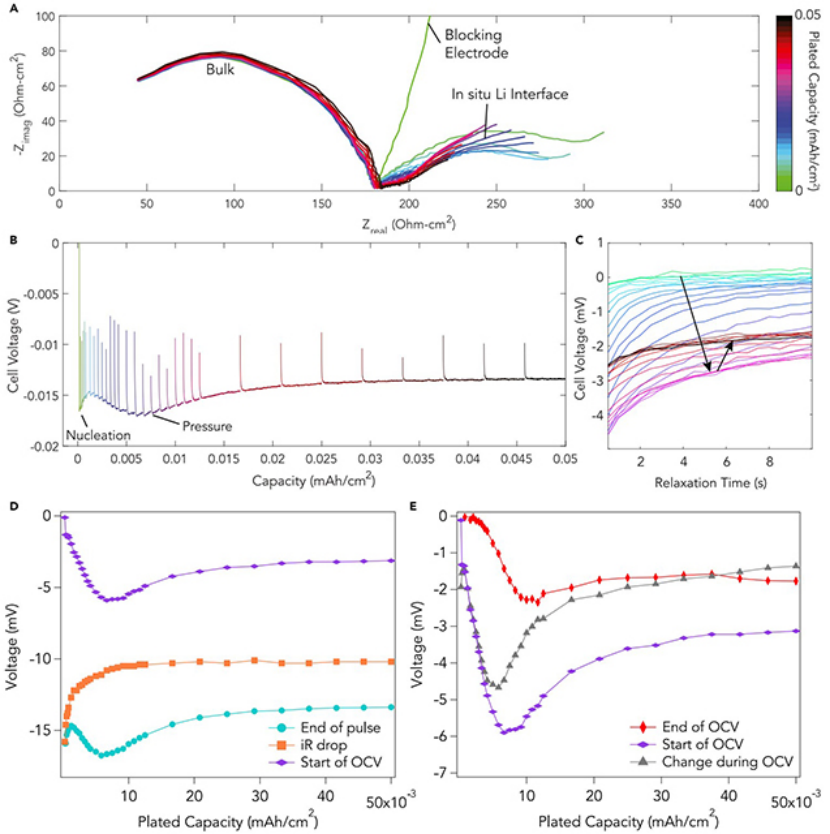

图5A显示,锂沉积时,Cu集流体的电位最初大于0 V(约1.8 V),充电时迅速降至0 V以下。然后电压达到最小值并开始增加。形核后,界面阻抗减少。随着电镀的继续,活性面积进一步增加,导致极化降低,直到达到近似稳态的生长平台。

图5C显示,SE和集流体之间的初始接触在纳米到微米级的界面上并不是连续的,存在空腔。成核可能优先发生在位于空腔边缘的三相边界处(图5B和5C)。

图5、电压演变与应力的相关性。(A)恒流电镀时的电压曲线。(B, C)初始电镀示意图(B)和SEM图像(C)。(D, E)第二次电镀示意图(D)和SEM图像(E)。(F, G)第三次电镀示意图(F)和SEM图像(G)。

图5E显示,电镀0.005 mAh/cm2的锂后,界面处的空腔被填充。当完全被锂填充时,腔内的内部压力会增加,进一步电镀将导致SE和集流体之间的界面分层。对于无限均质材料中的硬币状裂纹,裂纹扩展所需的临界内部压力约为:

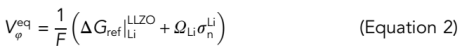

其中E是杨氏模量,a是裂纹半径,Γ是界面韧性。分层需要腔内的内部压力达到压力的临界值pcr。Li金属和SE之间界面上的机械应力会引起界面平衡电势和动力学的变化。首先,锂中的压应力增加了每个原子的吉布斯自由能(化学势),根据以下公式改变平衡势:

其中

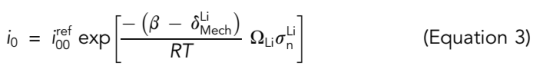

是Li/LLZO界面的参考吉布斯自由能变化,ΩLi是Li的摩尔体积,F是法拉第常数,σnLi是Li/LLZO界面的正应力。界面电化学电位的这种变化导致电池的平衡电压发生变化。此外,界面处增加的正应力会影响电流流动时的反应动力学。因此,界面应力将影响交换电流密度:

其中i0是交换电流密度,i00ref是参考交换电流密度,β是对称系数,δMechLi是描述能垒随机械应力变化的先决条件,它取决于给定的材料体系。降低i0将增加维持给定电流密度所需的过电势,并进一步降低电压。

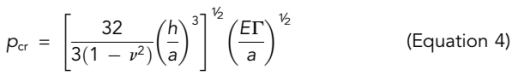

一旦内部压力(pcr)达到剥离SE和集流体之间界面所需的临界值,硬币状裂纹便开始扩展。随着裂纹的继续扩大,集流体开始表现得更像是一层铜膜,而不是无限厚的介质。图5G显示,沉积2 mAh/cm2的锂后,最初充满锂的空腔演变成更大的气泡,其半径远大于集流体厚度。在气泡状生长期间,线弹性薄膜进行小尺度变形,分层所需的临界压力可以表示为:

对于硬币状裂纹和气泡状生长试验,裂纹扩展所需的压力随裂纹尺寸的增大而减小。除了界面处的应力减少外,随着气泡的增加,活性界面面积也会增加。这种面积的增加导致局部电流密度和相关的动力学过电位降低。

为了说明在不同条件下,在硬币状裂纹和气泡生长过程中会出现的压力范围,图6显示了在这两种模式下,对于一系列界面韧性和特征尺寸的生长临界压力。在实际的电池体系中,压力通常大于额定的堆压。

图6、基于等式1(硬币状裂纹)和4(气泡状生长)计算的临界压力随裂纹/锂泡尺寸的变化。

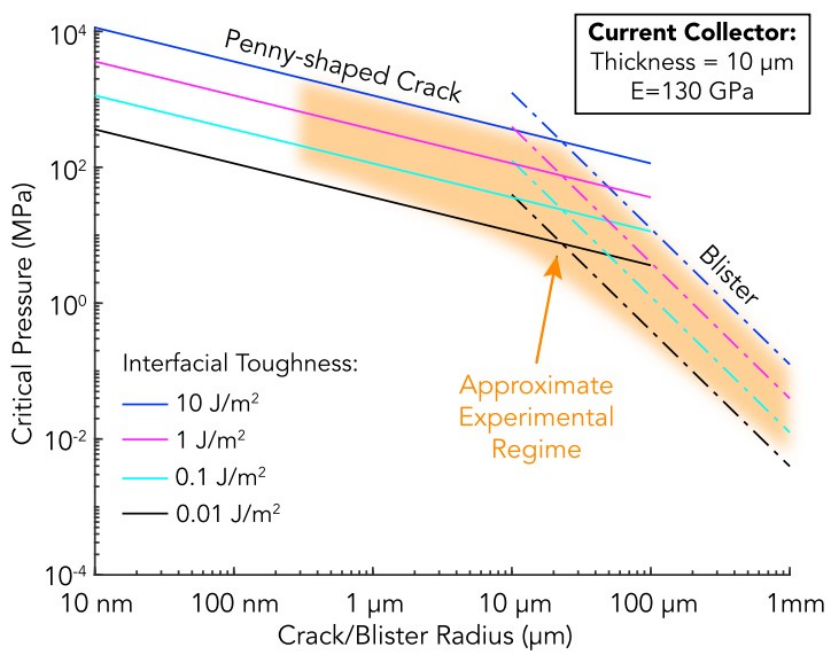

为了进一步研究锂金属沉积过程中电池电压的演变,以及它与压应力的关系,本文进行了间歇电镀实验,其中施加了脉冲恒流电镀电流,然后是开路弛豫期。在弛豫时进行电化学阻抗谱(EIS)测试,结果如图7所示。

当Li成核并开始生长时,界面面积增大,界面阻抗减小(图7A)。铜箔的阻塞电极行为(斜的扩散尾巴)开始演变为与Li/LLZO界面相关的半圆弧。起初,这个半圆的尺寸减小,随后开始增大。图7B显示,阻抗增加与极化增加有关,表明Li/SE界面处应力的积累导致界面阻抗增加。

图7、脉冲电镀测试,并进行阻抗谱测量。(A)镀锂量增加后的Nyquist图。(B)恒流电镀脉冲期间的电压曲线。(C)每次电流脉冲后10 s弛豫期间的OCV。(D和E)电流脉冲和开路弛豫各点电压的变化。

除了界面阻抗增加外,电池开路电压(OCV)也发生变化。在电流脉冲之后和EIS测量之前的电压弛豫行为如图7E所示。弛豫期结束时的OCV在初始成核阶段大约为零,然后降低到最小值,然后再次略微增加。

这是因为Li/SE界面处的法向应力从零开始,直到达到裂纹扩展所需的临界值,然后随着脱粘区域内沉积物尺寸的增加而衰减。此外,随着这些区域的半径增加,剥离所需的临界压力会降低。因此,机械应力的动态演变导致界面平衡电位和界面动力学发生变化。

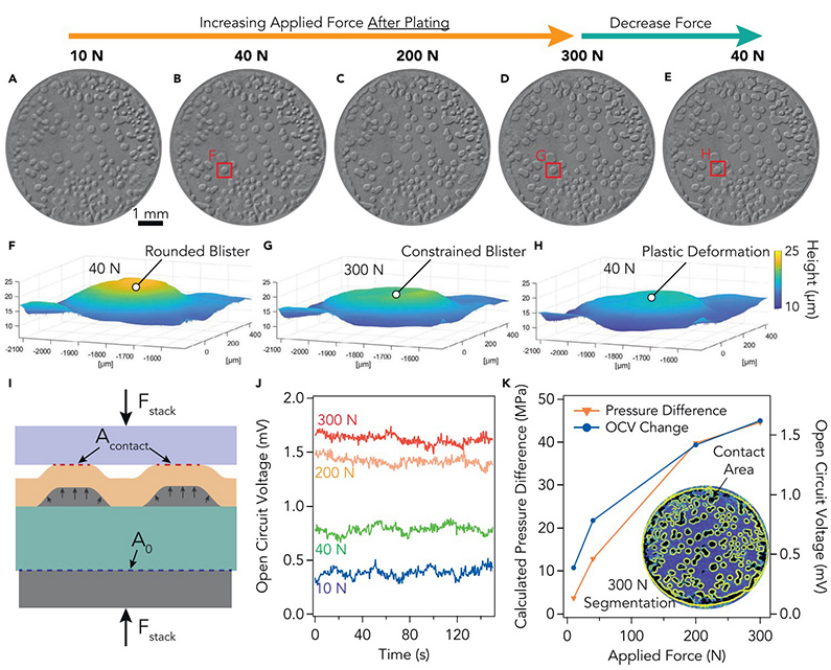

图8、堆压对锂泡形貌和开路电压的影响。(A-E)当施加力从10 N(A)增加到300 N(D),然后又减少到40 N(E)时,电极表面的光学图像。(F-H)图(B)、(D)和(E)中裁剪区域的高度图。(I)两个电极处压力差来源示意图。(J)各作用力下电池的开路电压(OCV)。(K)根据施加的力和接触面积,将OCV和计算的压力差进行比较。

为了研究气泡状生长时的电化学响应,使用10 N的力将0.5 mAh/cm2的Li镀到10 μm厚的Cu集流体上。电镀结束后,增加压力,并收集3D表面图像。图8显示,在最小堆压下进行初始电镀后,Li沉积与不施加堆压情况非常相似。随着压力增加到 40、200和300 N,气泡发生变形,接触面积增加。此时,OCV也发生变化(图8J)。电池电压的变化可以通过两个界面之间的应力差异来解释,如图8I所示。实际堆压的差值可以表示为:

其中Δp是压差,Fstack是施加的力,Acontact是集流体与夹具接触的面积,A0是标称电极面积。因此,当顶部(Acontact)和底部(A0)电极上的不同接触区域负载Fstack时(图8I),界面处的应力差异(Δp)将随着压力的增加而增加。当力降低回40 N(图8E和8H)时,气泡顶部保持平坦,不能恢复到初始形貌。

将力降低到40 N后,OCV 降低到0.4 mV,低于原来的40 N,表明堆压增加会导致集流体的塑性变形。因此,更大的接触面积降低了气泡中的压力,从而降低了OCV。随着力的增加,电极形貌发生变化,Acontact增加。因此,OCV与施加的力呈非线性关系(图8K)。计算出的应力差变化趋势与测得的OCV变化总体上一致。根据上述界面气泡生长试验的理论框架(公式4),可以将无堆压时的平衡沉积形貌表示为:

其中V是气泡的体积,a是气泡的半径,Γ是界面韧性,h是集流体的厚度,v是泊松比,E是杨氏模量。为了实现均匀电镀,该等式左侧应该最小化,即气泡面积大而体积小。因此:

(1)在集流体变形时,应尽量减小界面韧性以促进脱粘;

(2)应使集流体的杨氏模量、泊松比和厚度最大化,以增加其刚性;

(3)尽量增大成核密度,使整个集流体在a很小的情况下被剥离。

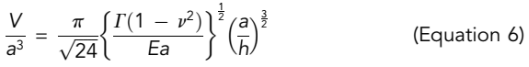

图9、不同集流体厚度和堆压下,沉积锂的面积覆盖率变化。(A)使用18mm厚的铜集流体,在5 MPa堆压下,电镀2 mAh/cm2后的电极高度图。(B)光学图像。(C)不同堆压和Cu厚度的电池中Li表面覆盖率随电镀容量的变化。

通过增加集流体厚度和堆压来增加锂沉积均匀性。图9显示,在电镀2 mAh/cm2的Li后,表面覆盖率接近95% ,而用更薄的集流体和更低的堆压实现的面积覆盖率为50%。

总结与展望

该工作使用3D光学显微镜来研究原位锂沉积过程中,SE和集流体之间界面处的电化学-力学行为,结果表明:

(1)堆压能够驱动锂泡横向生长和合并。此外,锂沉积形貌对堆压的不均匀性也非常敏感。

(2)集流体与SE界面处的粘附力限制了锂的沉积,从而改变了Li/SE界面的平衡电位和界面阻抗。

(3)集流体的厚度、弹性模量和塑性也决定了锂泡的形貌。该研究为未来固态电池中锂沉积的优化奠定了基础。

审核编辑:刘清

-

锂离子电池

+关注

关注

85文章

3242浏览量

77762 -

SSB

+关注

关注

0文章

35浏览量

14265 -

电解质

+关注

关注

6文章

814浏览量

20084 -

固态电池

+关注

关注

10文章

700浏览量

27831

原文标题:密歇根大学Matter:原位3D显微镜探究锂沉积的电化学-力学行为

文章出处:【微信号:清新电源,微信公众号:清新电源】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

测量表面粗糙度:白光共聚焦显微镜的优点

微观特征轮廓尺寸测量:光学3D轮廓仪、共焦显微镜与台阶仪的应用

微观特征轮廓尺寸测量:光学3D轮廓仪、共焦显微镜与台阶仪的应用

共聚焦、光学显微镜与测量显微镜的区分

用于材料领域的共聚焦显微镜可以看到什么?

利用原位3D光学显微镜来表征LLZO)电解质上锂沉积形貌

利用原位3D光学显微镜来表征LLZO)电解质上锂沉积形貌

评论