如今碳化硅陶瓷基板,在功率模块下高温汽车逆变器应用中提供出色的热性能和高可靠性。与传统的引线键合功率模块相比,卓越的开关性能降低了开关的损耗性,因此可以延长电动汽车的续航里程,从而降低对系统的成本。

迄今为止,低温共烧陶瓷(LTCC)很少用于电力电子领域,但其独特的物理特性与Si、SiN和SiC完美的匹配。此处,LTCC使3D多层布线功率模块结构成为可能,在高温应用中提供低开关损耗、出色的热性能和可靠性。

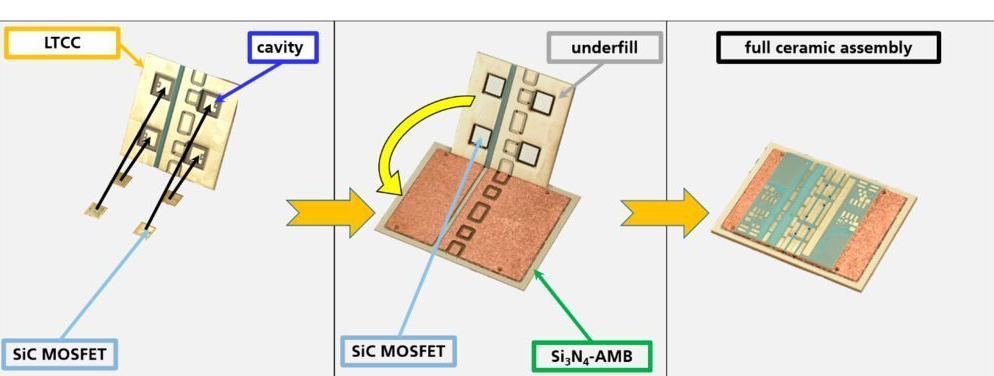

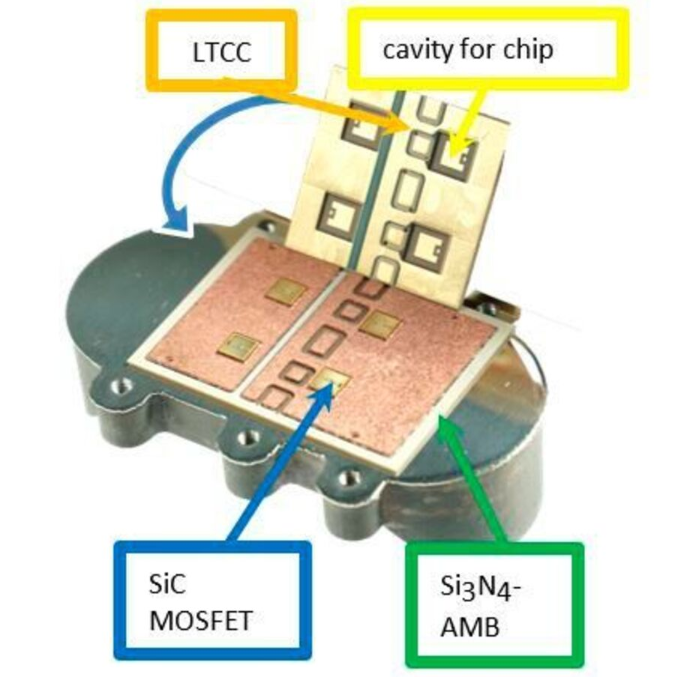

在空腔的深度与使用的碳化硅MOSFET(半导体场效应晶体管)的高度相匹配如图1.1所示。因此,可以将SiC MOSFET烧结到空腔中,将MOSFET烧结到空腔中后,碳化硅MOSFET和LTCC之间的剩余空间填充有底部填充物,以确保功能隔离如图1.2所示。

然后,通过将带有芯片的LTCC烧结或焊接到Si3N4-AMB陶瓷基板上,可以实现具有良好热性能的芯片背面接触如图1.3所示。与其它陶瓷基板相比,碳化硅陶瓷基板提供了最佳的机械稳健性以及出色的导热性,是需要高可靠性和高功率密度应用的合理选择。所得陶瓷组件内的材料在热膨胀系数(CTE)方面非常匹配。因此,期望在高工作温度下具有高可靠性。

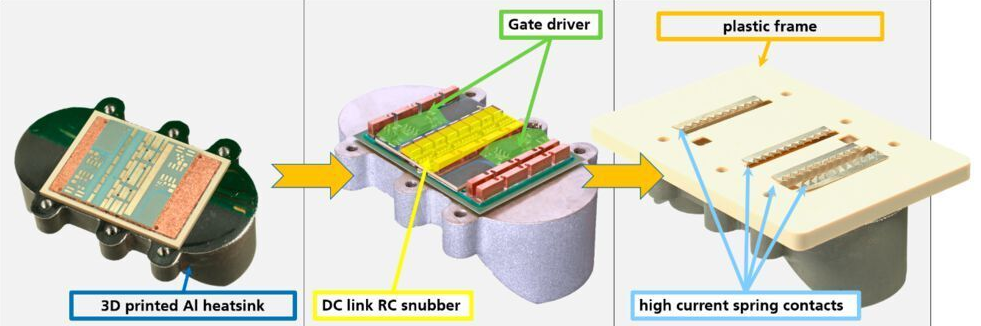

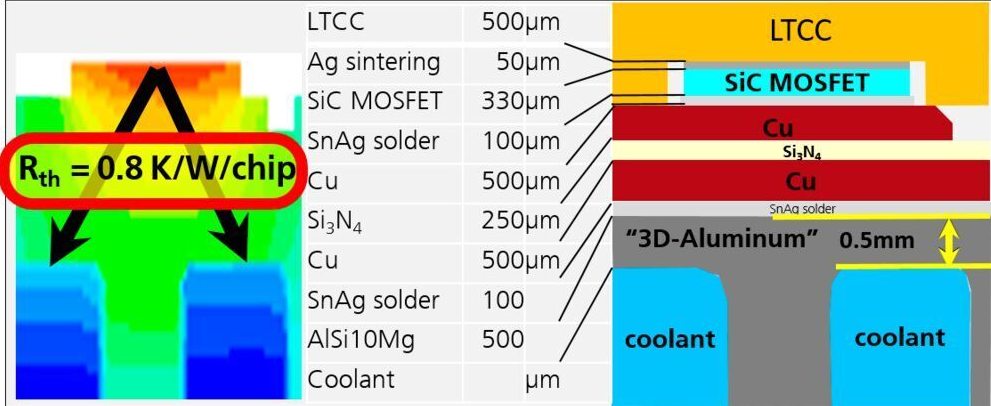

将Si3N4底部焊接到3D打印的铝散热器(如图2.1所示)完成了热路径。但这种散热器很特别如图3所示,它从冷却器表面到冷却剂的热路径极短。冷却器表面和冷却剂之间只有0.5毫米的3D打印铝材料。

从SiC MOSFET结到冷却剂的总热阻测得为0.8K/W每芯片,这种陶瓷基板组件能够在比150℃高的温度下工作,例如在电机逆变器中也可以在LTCC中建立散热通孔,以实现双面冷却。

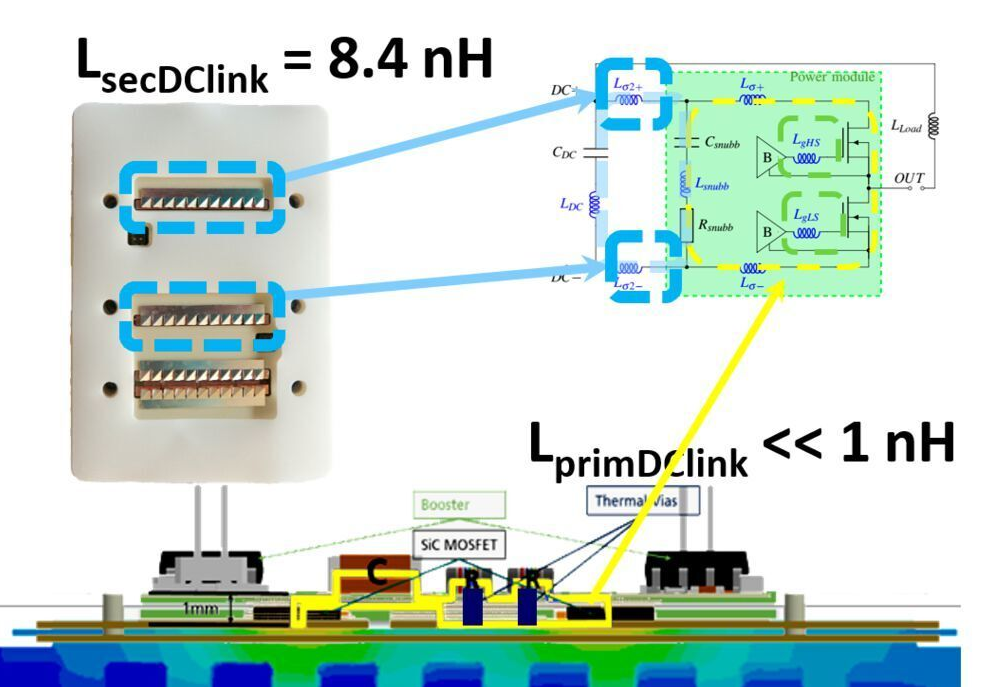

但在试验的案例中,我们利用了LTCC的另一个优势:可以将SMD元件直接放置在顶侧表面上。因为,我们直接在LTCC上放置了一个直流链路RC缓冲器和非隔离式栅极驱动器电路。两者的组件也能够在150℃下工作如图2.2所示,因此我们在电源模块内有一个完整的开关单元,电源模块满足快速无振荡切换所需的两个关键电磁条件。第一个条件是初级直流链路电感如图4所示中的黄色回路。

开关单元回路跨越两个半导体、初级直流链路电容器和阻尼电阻器。LTCC顶部的阻尼直流链路构建了一个3D毫米宽的超平坦开关单元回路。结果,开关单元电感小于1nH其他直流链路电阻器通过LTCC与热通孔直接连接到碳化硅衬底。因此,它们在开关时刻吸收了开关单元内的大部分谐振电路能量,从而降低了半导体中的热应力。快速和无振荡开关所需的第二个条件是低栅极电感。一个非隔离式栅极驱动器电路直接放置在功率模块上靠近半导体,将栅极电感如图4所示降低到5nH以下,这确保了无寄生导通的开关并减少了振荡。

将这样的核心集成到系统中并非易事,需要基本绝缘和低电感大电流连接。填充有标准的硅胶的塑料框架如图2.3所示可调整陶瓷组件相对于PCB的位置。并确保基本隔离。

低电感大电流连接器采用0.3mm扁平多触点弹簧连接器,这些降低了PCB上200F次级直流链路箔电容器与电源模块顶部RC缓冲器之间连接的杂散电感。这些连接的低电感对于快速开关性能至关重要,因此我们只有8.4nH的次级直流链路电感如图4所示中的蓝色环路所示。

总而言之,带腔体的LTCC使我们能够构建适合高工作温度的碳化硅陶瓷基板CTE匹配组件。高热性能是通过从结到焊接层、氮化硅陶瓷和0.5毫米薄的3D打印铝散热器的超短热路径实现的。

超低直流回路电感,由于直流回路RC缓冲器直接放置在电源模块上,低电感系统集成可实现快速且无振荡的电源模块切换。低栅极阻抗确保无寄生开启和低开启损耗,基于LTCC的电源模块提供的功率足以为150kw电机逆变器供电。该功率模块在高速开关方面树立了标准,并结合了低热阻和高工作温度。

审核编辑:汤梓红

-

碳化硅

+关注

关注

25文章

2890浏览量

49433 -

陶瓷基板

+关注

关注

5文章

219浏览量

11557

发布评论请先 登录

相关推荐

碳化硅陶瓷基板用于高温汽车应用的低电感功率模块

碳化硅陶瓷基板用于高温汽车应用的低电感功率模块

评论