现今大部分企业依旧沿用传统设备巡检方式进行设备管理,不仅耗费人力,还极易出现设备非计划停机,诱发安全事故、维护成本攀升等隐患。 研华推出iDAQ旋转机械预测维护方案,其采用模块化分布式测控系统,以及WISE-InsightAPM数字孪生低代码开发平台,通过AI赋能和故障机理模型诊断既可实现预知性检修,还可满足用户定制化需求。

iDAQ旋转机械预测维护方案

设备智能运维的“杀手锏”

硬件部分:采用iDAQ模块化分布式测控系统,实现故障诊断与预测维护

硬件采集系统基于开放式架构,采用iDAQ模块化分布式测控系统,包括256k,24-bit,4通道动态信号采集模块iDAQ-801、32通道隔离DIO模块iDAQ-731、4槽独立式机箱iDAQ-964、独立式控制器AMAX-5580等,针对电机、减速箱、泵机、风机、空压机、冲压机、辊压机、轧钢机等通用和专用旋转机械进行健康状态监测和故障预警,实现预知性维修。

软件部分:基于WISE-InsightAPM数字孪生低代码开发平台,满足用户定制化需求

软件分析系统基于WISE-InsightAPM数字孪生低代码开发平台,开放各类接口并且支持二次快速开发,保证产品标准功能的同时,还能满足用户的客制化需求。标准功能包含设备故障预警和设备精密诊断两个方案包,其中设备精密诊断方案包是设备故障预警方案包的进阶版本。

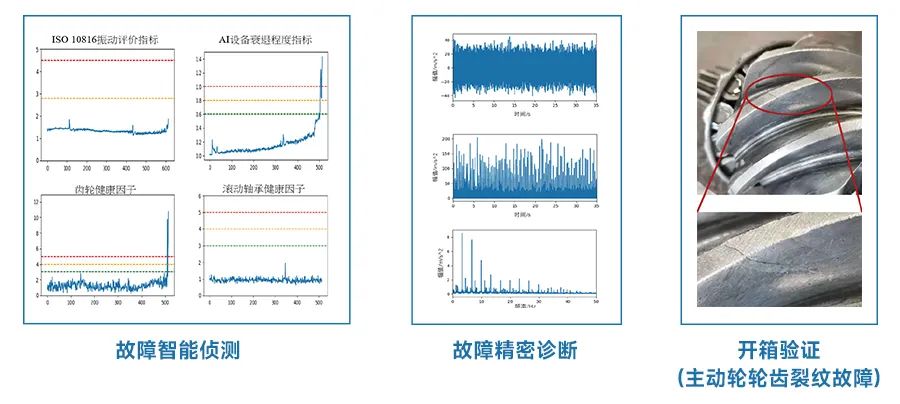

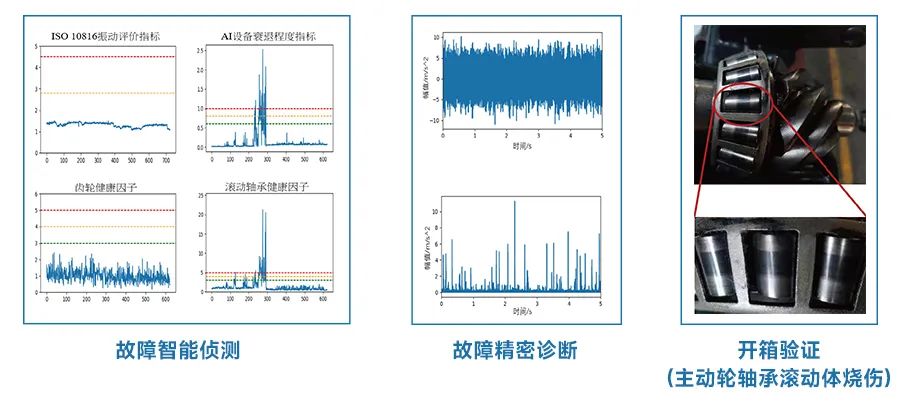

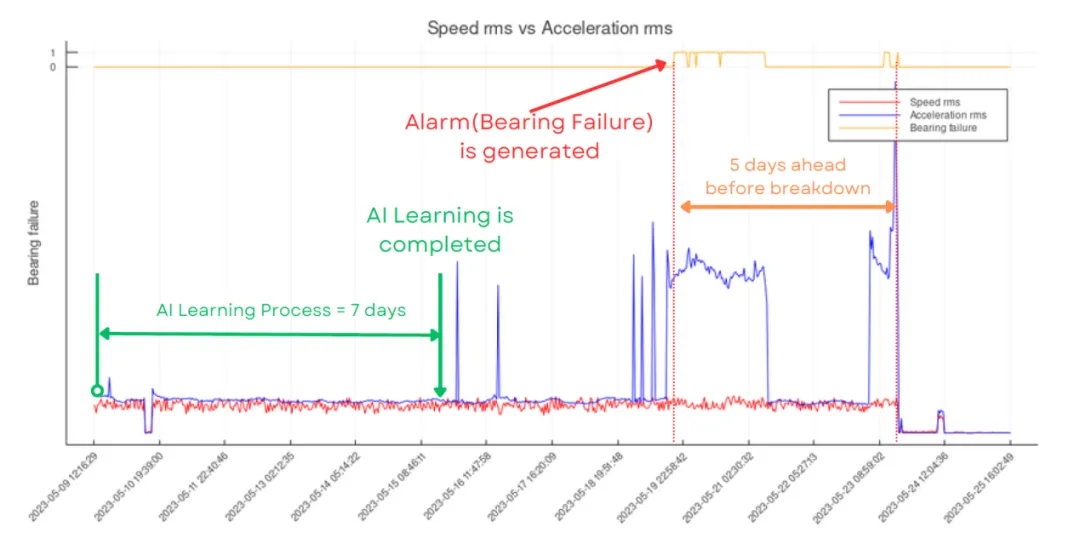

设备故障预警方案包:输出ISO振动评价指标和AI设备衰退程度指标实现设备故障双指标监测及预警。ISO振动评价指标的计算符合ISO 10816旋转机械振动评价国际标准;AI设备衰退程度指标的计算依托非监督学习模型,通过数据预处理、模型训练、模型推理三个步骤实现。

设备精密诊断方案包:输出齿轮和滚动轴承健康因子实现对应零件故障预警及定位。齿轮和滚动轴承健康因子的计算依托故障机理模型,以监测零件结构参数、转速信息、振动信号作为模型输入,输出对应零件健康因子。

此外,该解决方案还内置精密分析模块,提供时域、频谱、时频分布等各类诊断算法,工程师可据此实现设备故障精密分析,满足不同场合应用需求。

典型案例分享

车桥耐久性测试系统

助力车辆制造商打造“五星级”品质

随着机械化、高效化、智能化成为各产业发展的大势所趋。作为农业大国与强国,我国农业机械设备转型需求也在不断攀升。某大型农用车辆制造商,同样面临巡检人力不足、维护保养成本过高、非计划停机效益疲软、安全事故频发等问题,造成经济损失的同时严重影响企业社会形象。

为此该农用车辆制造商选用了研华iDAQ-801采集锥齿轮传动和滚动轴承的振动信号,用以判断车桥工况,选用设备精密诊断方案包用以监测、诊断因车桥锥齿轮传动设计/制造缺陷所带来的未达使用寿命损伤,为现场操作人员提供测试依据,提前发现故障,避免公共安全事件发生。

项目实施

针对产品开发阶段,研华iDAQ旋转机械预测维护系统对产品进行测试,通过精密分析与诊断发现设计潜在问题和故障,进一步完善产品设计。

测试显示,AI设备衰退程度指标和齿轮/滚动轴承健康因子超出报警阈值,提示车桥存在异常,结合齿轮/滚动轴承健康因子对应零部件关系,判断为主动轮齿轮/支撑轴承出现异常,且与精密分析模块诊断得出结论一致。

通过停机开箱检查,发现主动轮齿轮出现裂纹,主动轮支撑轴承出现了滚动体大面积烧伤,校验了齿轮/滚动轴承健康因子故障定位的能力,也从侧面表明了此批次车桥主动轮齿轮及主动轮轴承存在设计或制造缺陷。

针对产品所存在的潜在问题和故障,客户进行了一系列优化设计,最终经检测达到设计要求。

耐久性测试是机械、机电等产品在设计过程中验证产品使用寿命、安全及稳定性的一项重要试验,研华iDAQ旋转机械预测维护方案通过结合AI技术和故障机理模型可监测到设备隐藏故障并不断改进和升级,从而为设备安全运行保驾护航,为产品质量提供可靠保障。

精准诊断 高效运维 用智能化保产增效

在现代工厂中存在大量旋转类设备,其运行状况直接关系着整个工厂的经济效益及安全生产。研华推出的iDAQ旋转机械预测维护方案,采用模块化分布式测控系统,WISE-InsightAPM数字孪生低代码开发平台,集数据采集、实时在线监控、故障分析、维修建议、健康诊断等服务等多功能于一体,可有效帮助企业提质增效,赋能并推动其在智能制造中转型升级。

-

机械

+关注

关注

8文章

1592浏览量

40640 -

AI

+关注

关注

87文章

31118浏览量

269441 -

研华

+关注

关注

0文章

370浏览量

38605 -

IOT

+关注

关注

187文章

4215浏览量

197046

原文标题:IoT案例 | iDAQ旋转机械预测维护方案:AI赋能,轻松实现精密诊断

文章出处:【微信号:研华智能地球,微信公众号:研华智能地球】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

深度解析研华全栈式AI产品布局

研华科技边缘AI平台荣获2024年IoT边缘计算卓越奖

研华科技携手森云智能助力边缘AI应用落地

设备预测性维护策略与方案建设

转速传感器对旋转机械轴的转速测量应用

研华邀您共话产业数智化转型 研华AIoT创新应用论坛开启

研华与英伟达深化合作,成为NVIDIA AI Enterprise软件全球分销商

研扬携手英特尔,联合举办创AI百城行(武汉站):用OpenVINO™赋能AI于边缘计算平台

爱立信基于AI赋能的意图运营方案将提供卓越5G服务

SCG客户应用ZETA预测性维护方案,精准发现设备故障

研华IoT案例 AI赋能iDAQ旋转机械预测维护方案

研华IoT案例 AI赋能iDAQ旋转机械预测维护方案

评论