固态电解质内部的锂细丝(枝晶)生长是造成电解质结构损伤、性能退化甚至内部短路的重要原因,严重限制固态锂金属电池的商业化应用。深入理解这个关键的电化学-力学过程对于开发固态电解质和实用化固态电池至关重要,然而采用现有的实验方法难以表征固态电解质内部的应力、位移和电场,因此阐述电解质内部的电化学过程和力学现象是固态电池失效机理研究的一大挑战。

【主要工作】

近日,西安交通大学宋忠孝教授团队采用多物理场模拟建立了电化学-力学耦合模型,对固态电解质内部锂细丝生长引起的失效过程进行了系统研究,通过应力场动态演变、局部位移和相对损伤的可视化,揭示了裂纹形成及其在固态电解质内扩展过程。

研究结果表明,(1)固态电解质的局部位移是应力传递的结果,导致固态电解质内部的结构损伤和裂纹形成;(2)锂细丝几何构型起伏区域引起的各向异性应力场以及相对位移加剧了固态电解质的结构损伤;(3)固态电解质内部锂细丝的数量和尺寸对应力场分布和局部位移至关重要,小尺寸锂细丝的弥散分布促进相邻细丝间连续应力网络的形成,加速了损伤在固态电解质内部的传递;(4)固态电解质原有孔洞(通常在烧结过程中形成)尺寸对失效过程的影响较小,其数量影响更大。

【内容表述】

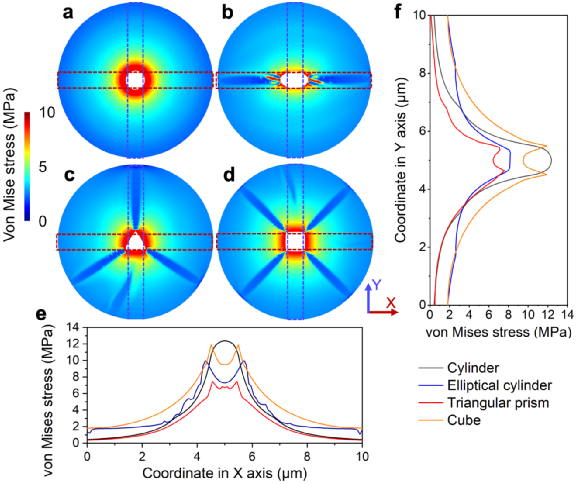

图1. 固态电解质内不同几何构型锂细丝周围的应力分布。

(a-d) 圆柱、椭圆柱、三棱柱和立方体构型的锂细丝周围的冯.米塞斯应力。

(e-f) 沿X 轴和Y 轴方向的冯.米塞斯应力变化。

要点:(1)由于锂细丝的生长而对固态电解质产生周向挤压,造成锂细丝周围区域的应力场明显增强;(2)局部区域材料损伤造成的局部位移和应力释放使得高应力区域被低应力狭缝所分割;(3)多边形角部或椭圆柱体顶点处的巨大曲率变化是应力集中的主要原因。

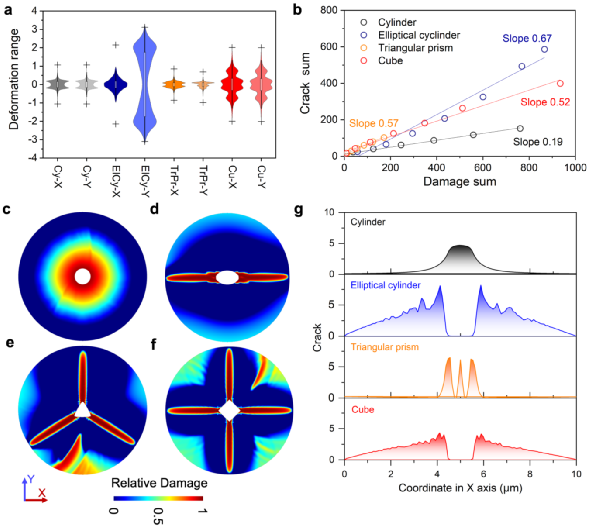

图2. 锂金属细丝造成固态电解质的体相失效。

(a)圆柱(Cy-X, Cy-Y)、椭圆柱(ElCy-X, ElCy-Y)、三棱柱(TrPr-X, TrPr-Y)和立方体(Cu-X,Cu-Y)锂细丝的膨胀对固态电解质造成沿X和Y轴方向的形变分布。

(b)在3.5秒的单位计算时间内,锂细丝生长过程中固态电解质中所产生的裂纹与损伤之间的关系。在计算收敛状态下,在(c)圆柱、(d)椭圆柱、(e)三棱柱和(f)立方体锂细丝周围固态电解质相对损伤的分布。(g)锂细丝周围固态电解质裂纹沿X轴方向的分布。

要点:

(1)圆柱形锂细丝沿各方向的变形量相同的,而在椭圆柱、三角柱和长方体锂细丝周围的变形量存在显著的差异性分布。

(2)损伤和裂纹之间的比例系数表明由圆柱形锂细丝引起的固体电解质失效是多个构型中最轻的。

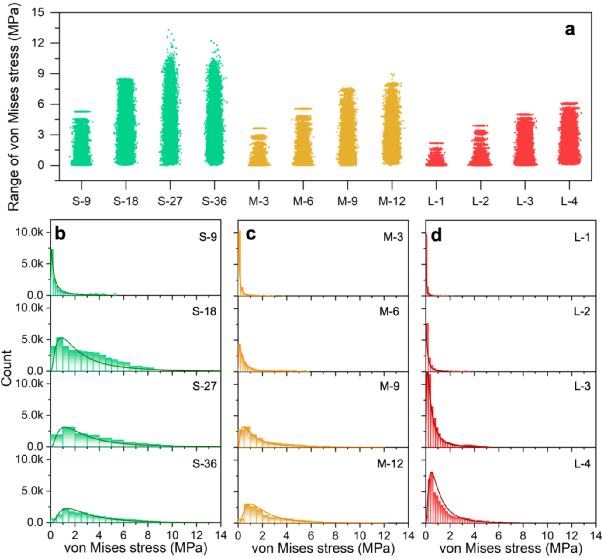

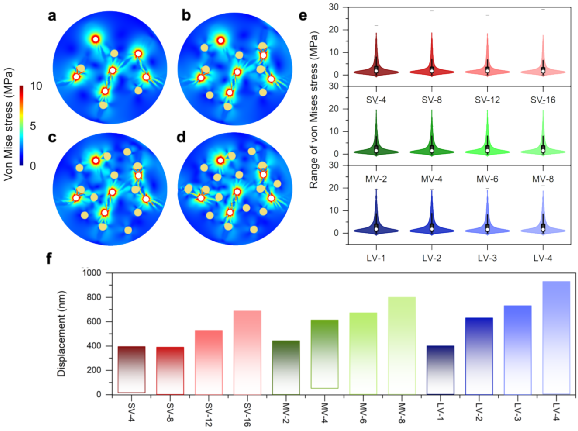

图3. 具有多根锂细丝的固态电解质内的冯.米塞斯应力分布。

(a)多根锂细丝生长引起的固态电解质内的冯.米塞斯应力。(b-d)固态电解质内冯.米塞斯应力分布的频率直方图。将锂细丝设定为总体积相等的圆柱体。S-9, 18, 27, 36代表小尺寸的9, 18, 27, 36个锂细丝;M-3, 6, 9, 12代表3, 6, 9, 12个中等尺寸的锂细丝;L-1, 2, 3, 4代表1, 2, 3, 4个大尺寸的锂细丝。

要点:

(1)固态电解质内部的应力随着锂细丝尺寸的增加而减小,而随着固体电解质内细丝数量的增加而增加。

(2)在固体电解质中锂细丝体积相同的情况下,数量少且大尺寸的锂细丝有助于降低应力,而数量多且小尺寸的锂细丝使得固体电解质内部产生局部高应力场。

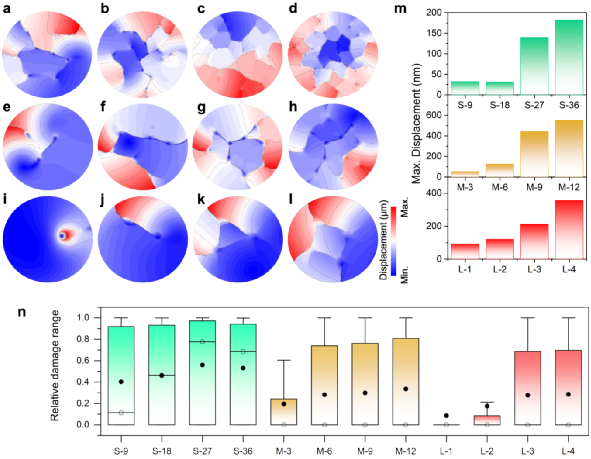

图4. 多根锂细丝生长引起的固态电解质力学失效。

(a)9,(b)18,(c)27和(d)36根小尺寸锂细丝(S-9, 18, 27, 36),(e)3,(f)6,(g)9和(h)12根中尺寸锂细丝(M-3, 6, 9, 12)和(i)1,(j)2,(k)3和(l)4根大尺寸锂细丝(L-1, 2, 3, 4)的生长引起固态电解质的局部相对位移。(m)具有不同锂细丝固态电解质的最大位移统计图。固态电解质中不同尺寸锂细丝的总体积相等。(n)不同尺寸锂细丝对固态电解质的相对损伤分布。

要点:

(1)在固态电解质是连续体的假设下,锂细丝生长所产生的应力场必然会导致固态电解质内部发生局部位移,锂细丝之间的连接区域以外的固体电解质被周向推离,锂细丝包围区域的固态电解质被向内挤压。

(2)固体电解质的最大位移随着锂细丝数量的增加而增加,这表明高数量密度锂细丝的生长造成的损伤效果更严重。

图5. 固态电解质内部孔洞对冯.米塞斯应力分布的影响。

在含有(a)4,(b)8,(c)12和(d)16个小尺寸孔洞固态电解质内部6根锂细丝生长产生的冯.米塞斯应力分布。内部孔洞和锂细丝分别由淡棕色区域和白色区域表示。计算时间为2.5s单位时间。(e)含有不同尺寸孔洞和多根锂细丝的固态电解质内的冯.米塞斯应力分布。(f)含有不同孔洞分布的固态电解质内部多根锂细丝生长造成的最小和最大局部位移。固态电解质内部不同孔洞的总体积设为定值。SV-4, 8, 12, 16表示4, 8, 12, 16个小尺寸孔洞;MV-2, 4, 6, 8表示2, 4, 6, 8个中尺寸孔洞;LV-1, 2, 3, 4代表1, 2, 3, 4个大尺寸孔洞。

要点:

(1)由锂细丝生长而产生的高应力区主要围绕在锂细丝周围,可被邻近应力场扰动而呈放射状;由于局部应力的释放,锂细丝之间的高应力区域内部呈现出欠应力区域;此外,高应力区域往往相互连通,可以绕过内部孔洞传播。

(2)固体电解质的失效时间跟内部孔洞的数量密切相关,随着孔洞数量的增加而延长,但受孔洞尺寸的影响较小。

(3)与孔洞尺寸相比,内部孔洞的数量对应力和位移场的影响更为显著。

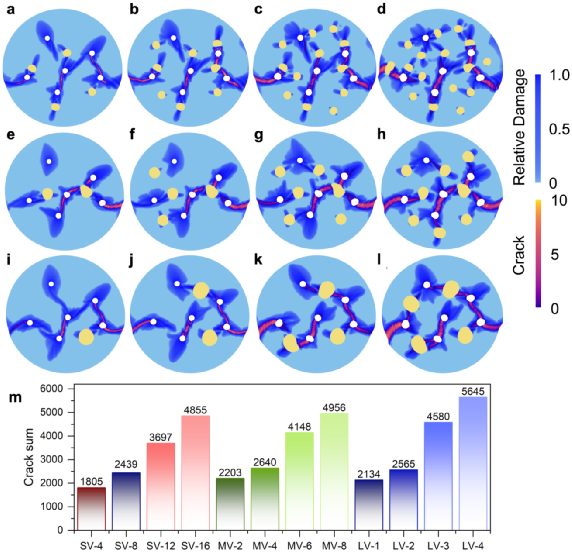

图6. 锂细丝的生长对内部有孔洞固态电解质的力学失效的影响。

内有(a)4,(b)8,(c)12和(d)16个小尺寸孔洞;(e)2,(f)4,(g)6和(h)8个中等尺寸孔洞;(i)1,(j)2,(h)3和(l)4大尺寸孔洞固态电解质的相对损伤和对应的裂纹分布。(m)锂细丝的生长导致具有不同孔洞的固态电解质的总裂纹。

要点:

(1)力学损伤区域出现在每根锂细丝周围,并且在锂细丝之间传递,由于孔洞周围应力和由此产生的变形,损伤区域可以穿过内部孔洞继续传递。

(2)就总体积相等的孔洞而言,随着尺寸的减小损伤区域和相应的裂纹几乎没有差异,但是固体电解质的崩解随着孔洞数量的增加而显著增加。

【总结】

上述结果表明,锂细丝在固态电解质中的生长导致了局部高应力、力学损伤和相对位移,最终导致固态电解质的失效。该电化学-力学过程与锂细丝的几何构型、数量密度和尺寸密切相关。

研究结果表明,关注固态电解质内部锂细丝生长的调控可以为设计新型固态电解质和固态电池结构提供新视角。

基于研究成果,该文提出以下策略以应对固态电池的失效问题:

(i)抑制固态电解质中的锂金属的成核过程。内部锂细丝起源于固态电解质中锂的还原从而成核长成,降低固体电解质的体相电子导率和抑制金属锂负极在界面处的电子转移过程可以有效抑制电解质内部的锂沉积。

(ii)调控固态电解质内锂细丝的几何构型。一旦锂细丝在固态电解质内部形成,其生长所引起的裂纹倾向于沿着高曲率区域的延长线扩展。因此,改善金属锂与固态电解质之间的浸润性将减少界面处的结构起伏,有效抑制裂纹的扩展。

(iii)降低固态电解质内部锂细丝的数量密度。通过调控固态电解质的化学性质来减少电化学不稳定相的存在,以抑制内部锂沉积位点的形成,从而降低锂丝的数量密度。

(iv)降低固态电解质在制备过程形成的孔洞的数量密度可有效抑制裂纹扩展,因此采用先进采用的烧结技术(超快高温烧结)或者控制晶粒尺寸,可以探索制备低数量密度孔洞固态电解质的试验工艺。

审核编辑:刘清

-

固态电池

+关注

关注

10文章

706浏览量

27967 -

固态电解质

+关注

关注

0文章

85浏览量

5476 -

锂金属电池

+关注

关注

0文章

140浏览量

4389

原文标题:固态电池失效机理Adv. Mater: 固态电解质内部锂细丝(枝晶)生长诱发电化学-力学失效

文章出处:【微信号:清新电源,微信公众号:清新电源】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

基于LMP91000在电化学传感器电极故障检测中的应用详解

无阳极固态电池的电化学力学

陈军院士团队最新Angew,聚合物电解质新突破

Li3MX6全固态锂离子电池固体电解质材料

扫描速率对各体系的电化学行为有什么影响

无极电容器有电解质吗,无极电容器电解质怎么测

电化学测试方法详解

阐述电解质内部的电化学过程和力学现象

阐述电解质内部的电化学过程和力学现象

评论