碳化硅和氮化镓是宽带隙(WBG)半导体,也是被认为要求更高功率和更高温度的电力电子应用最佳材料。由于这些WBG半导体具有优异的性能,如宽禁带(>3eV)、高临界电场(>3 MV/cm)和高饱和速度(>2x10cm/s),SiC和在功率转换效率方面,GaN可以克服基于硅的器件所达到的终极性能。

此外,WBG半导体器件的工作温度(>250℃)比基于硅的器件(<150℃)如图1/2/3所示,这意味着可以从功率转换系统中去除庞大、复杂和沉重的冷却系统。逆变器和转换器汽车部件可以通过在高温环境中的简单散热设计变得更小。通常,功率模块的结构具有半导体芯片和散热/绝缘板的多层结构,所有层都有不同的材料特性,例如热膨胀系数(CTE),这会在重复操作过程中引起热机械应力。

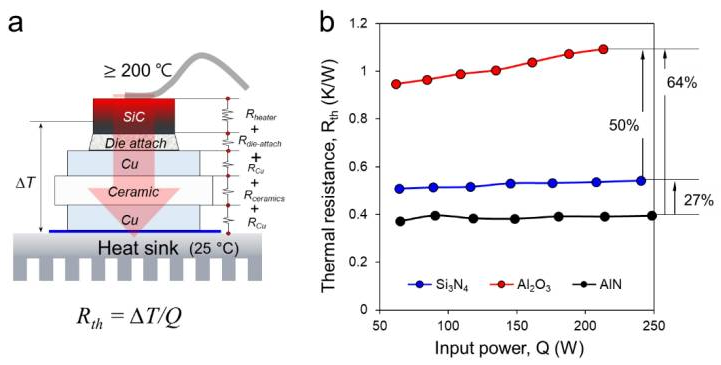

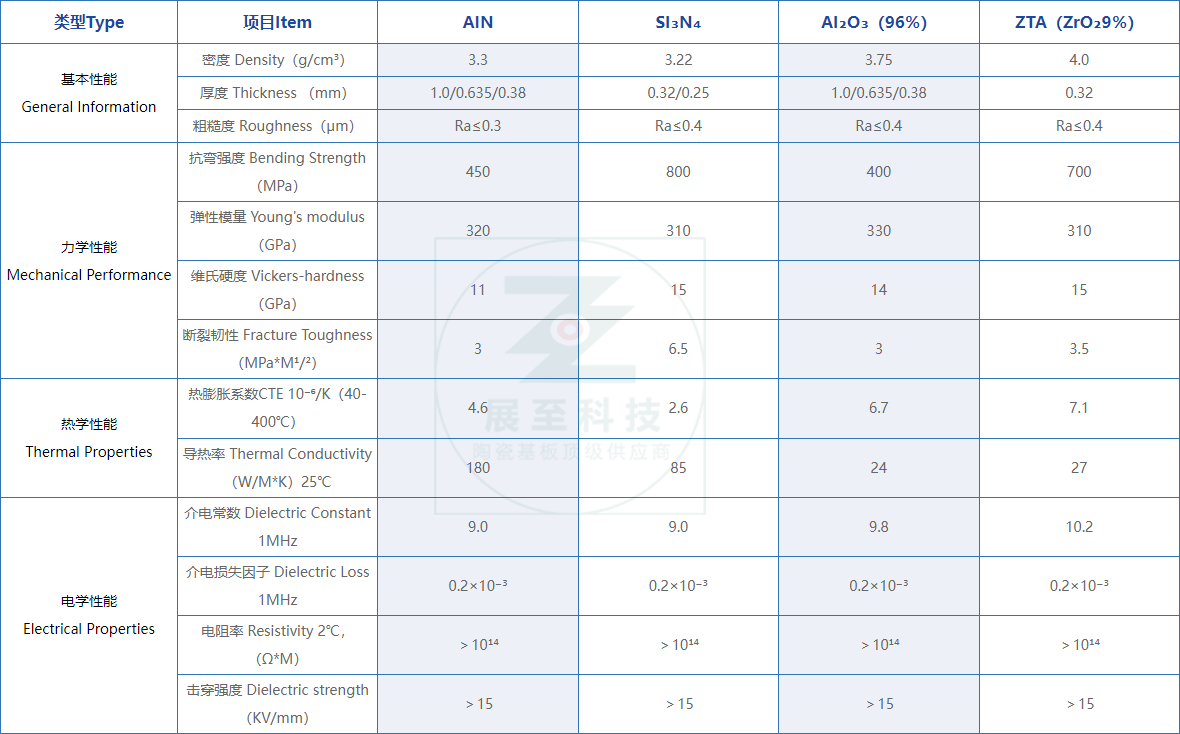

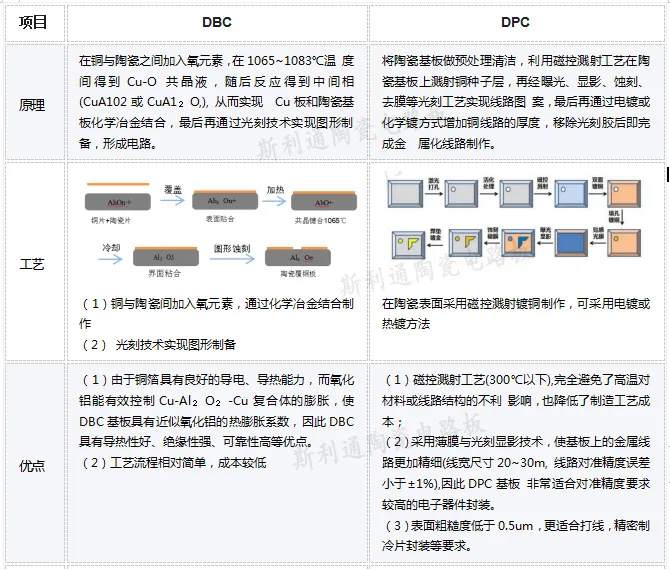

另外为了承受更高的功率和更高的热密度,如何绝缘和散热是WBG功率转换系统的关键问题之一。因此,出现了一些问题,例如如何将这些多层互连以在高温下实现并具有热稳定可靠性。此外,电力电子陶瓷基板在散热以防止电力电子模块故障方面起着重要作用。功率半导体器件与散热器之间存在直接键合铜DBC和直接键合铝DBA的散热/绝缘陶瓷基板。热量从功率半导体器件的表面传递到散热器,DBC和DBA在陶瓷板的两侧金属化,以提高陶瓷基板的导热性并形成电路,由于其优异的导热性、低热阻和绝缘电压高。

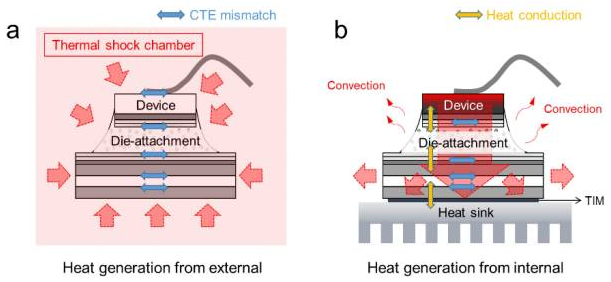

然而,DBC和DBA基板的夹层结构会由于CTE不匹配而引起热机械应力。据报道,陶瓷基板的耐热性取决于陶瓷和金属的类型。在-50℃至250℃的温度范围内进行了苛刻的热冲击循环测试期间,在各种陶瓷应用的活性金属钎焊(AMB)DBC陶瓷基板与镀镍层的热机械稳定性。DBC衬底与氮化硅陶瓷中间层在1000次热冲击循环内没有严重损坏,而氮化铝和氧化铝在相同循环后由于铜层严重分层。

结果表明,这些失效可能表明氮化铝和氧化铝具有比氮化硅更高的CTE值和更低的韧性的关键缺点。由于以前的研发只是观察了DBC陶瓷基板本身,因此故障必须是由Cu和陶瓷之间的不匹配引起的,这意味着应力来自DBC。这种热循环仅在陶瓷基板样品中产生均匀的温度变化如图4所示。然而,陶瓷基板中的实际热分布必须具有较大的温度梯度,才能将产生的热量从器件芯片表面传递到冷却系统如图4所示,在从芯片到冷却系统的热传导过程中,由CTE失配引起的应力比单个DBC陶瓷基板更复杂,因此在设计功率模块时迫切需要评估这种实际的温度分布。在这种情况下,功率循环测试是一种非常有用的评估方法,用于评估在类似于实际操作条件下使用的器件封装的可靠性。

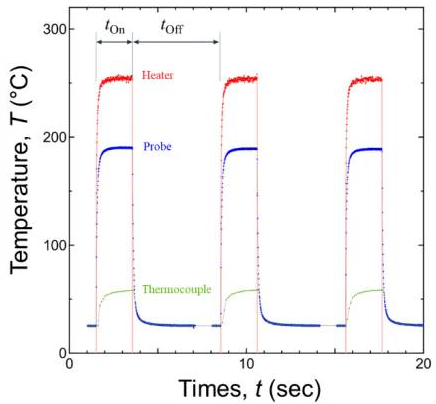

在这个过程中,这种陶瓷基板的传热性能主要取决于所采用的陶瓷材料的热性能,例如氧化铝、氮化铝和氮化硅,这些在功率模块需要导电铜和绝缘陶瓷的全面组合,包括层厚和电路图案,以同时实现热管理和最小的功率损耗。通常要在功率循环测试后测量器件的热阻,需要一个功率循环系统设备和一个T3ster系统,即热瞬态测试仪系统。它是一种监测通过设备的热传输技术。然而,动力循环系统和T3ster系统非常昂贵,需要占用大量空间。实际上需要一个简单、快速和小型化的热测量系统。

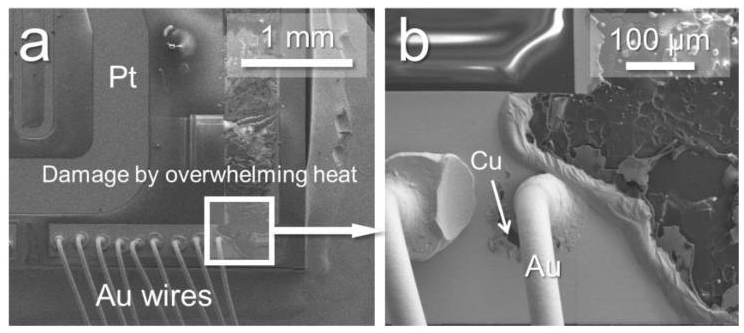

在碳化硅微加热器芯片中,并用于与各种类型的DBC陶瓷基板如氮化铝和氧化铝以及氮化硅键合。Ag烧结连接被用作连接材料的模具,因为它可以承受高温应用,并且在许多先前的研究中都有讲到,测量了不同类型DBC的SiC微加热器芯片到冷却系统的稳态热阻。此外,还进行了功率循环测试,以研究每种类型DBC陶瓷基板上的SiC微加热器芯片贴片结构的高温可靠性。通过微焦点3D计算机断层扫描(CT) X射线系统分析电源循环后的故障。这种方法可以显着区别于传统的热循环测试,因为可以在重复的热环境中考虑材料的热性能。

-

功率模块

+关注

关注

10文章

454浏览量

45025 -

碳化硅

+关注

关注

25文章

2688浏览量

48840 -

陶瓷基板

+关注

关注

5文章

205浏览量

11398

发布评论请先 登录

相关推荐

在IGBT模块中氮化铝陶瓷基板的应用如何?

陶瓷封装基板——电子封装的未来导向

为什么要选择陶瓷基板作为封装材料?

斯利通浅谈陶瓷基板的种类及应用

如何有效解决路由器散热和稳定性的问题

DBC陶瓷基板市场现状及未来发展趋势

igbt模块散热基板的作用及种类 车规级IGBT功率模块散热方式

DBC陶瓷基板是干什么用的?

陶瓷基板的种类及其特点

什么是热电偶稳定性?影响热电偶稳定性的主要因素

陶瓷基板技术PK:DBC vs DPC,你站哪一边?

测量DBC陶瓷基板在功率模块的散热和热稳定性功能

测量DBC陶瓷基板在功率模块的散热和热稳定性功能

评论