一、硅基负极需要多少负极包覆材料?

硅基负极根据材料体系分为硅碳和硅氧两条路线。

硅氧目前产业化进度明显领先于硅碳负极,核心原因是目前的硅碳负极的循环寿命(纯品300-400周)达不到下游应用的要求。从本质上分析硅氧负极循环寿命更好的原理是:硅氧负极技术路线多用氧化亚硅,相较于单质硅颗粒,氧化亚硅(SiOx)在锂嵌入过程中发生的体积膨胀较小,其循环稳定性有较为明显改善。相比之下纳米硅(粒径小更有优势,关注博迁新材的产品)可以改善硅基材料在充放电过程中发生的体积变化,但生产成本较高,材料均一性不好等缺陷在一定程度上限制了硅碳负极大规模应用。因此目前整体上硅氧负极的应用进展明显快于硅碳负极。

硅碳的核心是制备纳米硅,硅氧的核心是制备氧化亚硅。

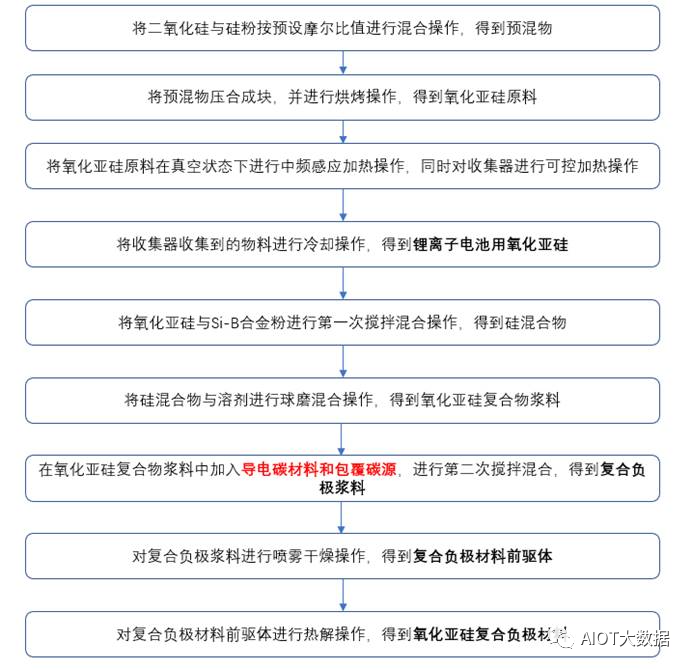

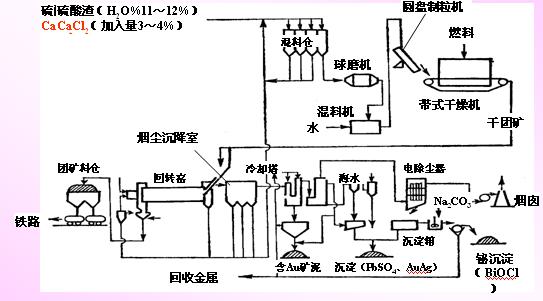

图1:硅氧负极的工艺流程

最新一代的硅氧产品主要采用CVD法加工,对应的包覆碳源主要为乙炔或者甲烷。

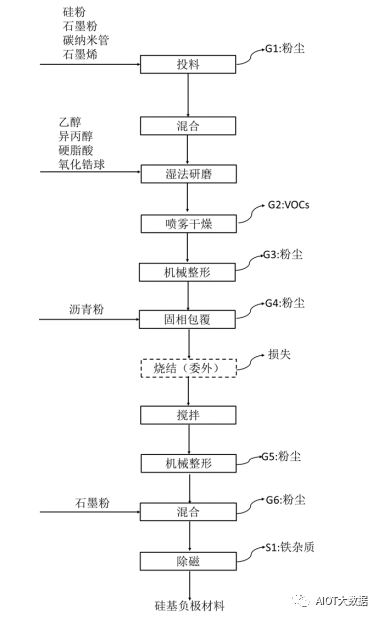

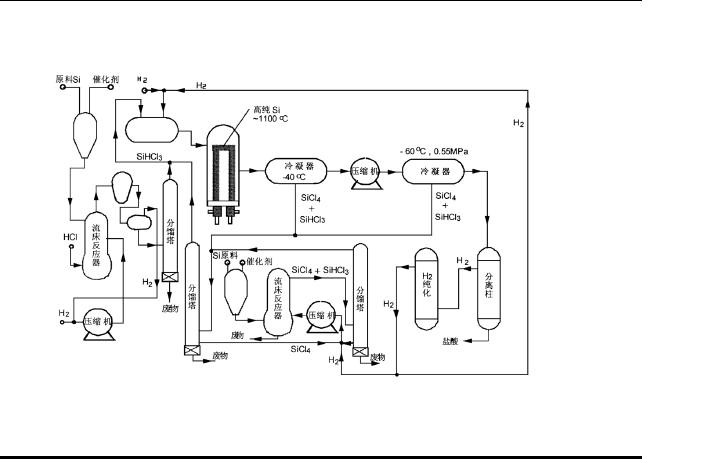

图2:硅碳负极的工艺流程

硅碳负极生产当中,目前较为成熟的是研磨法,最终对应的包覆技术是固相包覆,对应的包覆材料是传统的沥青/树脂等。

总结来看,硅基负极是否需要树脂/沥青包覆取决于硅基负极的生产工艺,目前主流的生产前驱体的工艺包括化学气相沉积法和机械球磨法。

化学气象沉积法(CVD)通过对硅源进行预处理(歧化、刻蚀),再在硅源表面催化生长碳纳米纤维(通过热解碳源,将碳沉积在基材上)的方法,制备了具有核壳结构的硅碳复合材料。碳纳米纤维包覆形成的壳层结构可以有效地提高复合材料的导电性,同时进一步抑制硅的体积膨胀保持核壳结构完整。CVD沉积法所使用的包覆材料(碳源)主要为乙炔和甲烷等,和信德新材目前生产的沥青/树脂类包覆材料有所区别。

CVD法的核心优势在于:

1、制备的纳米材料能实现分子尺度的控制,呈球形,形貌较好;

2、沉积产生的硅炭材料组分均匀,结构较为致密。

CVD法核心问题在于:

1、设备较贵:气相包覆炉需要依靠从日本进口,前期设备投资较大;

2、原材料难以把握:(1)如采用三氯氢硅为硅源,则需要整合闭环工艺,否则成本极高,且无法通过环保;而整合闭环工艺,则技术难度大,一次投入大;(2)如采用甲硅烷为硅源,则危险性太大;(3)所用有机硅源、有机碳源皆为易燃易爆、高毒、高危品,建设周期长,风险大,专业要求高,且生产过程中极易发生意外;

3、量产工艺壁垒较高:采用有机硅烷在生成纳米结构产品过程中,复合产品的量产工艺需要从头开始摸索,前期投入很大。

厂商应用进展:贝特瑞、杉杉股份和石大胜华尝试将CVD技术用于最新一代的硅氧产品当中(第三代/第四代工艺)。

机械球磨法制备硅/碳复合材料具有成本适中、扩产容易、环境可控的特点,适合工业生产,是目前现阶段生产硅碳负极的厂商主流生产工艺。目前贝特瑞的硅碳产线,杉杉第一代的硅氧产线的生产工艺为机械球磨法。

对CVD/机械球磨法发展趋势的研判:

从成本角度,短期球磨法的成本更低,工艺成熟易于短期快速量产,硅碳负极主要量产路线为传统球磨法。CVD工艺对应的原材料以及设备成本均更高;

从产品性能角度,CVD法包覆层更薄,生产的产品首效更高(90%+),同时颗粒一致性更高,对应循环性能更佳。目前贝特瑞、石大胜华、杉杉股份等第三代/第四代的硅氧生产工艺均采用CVD法。中长期来看产品综合性能更好的CVD法有望在(1)硅基负极大规模量产、(2)市场对硅基负极的产品提出更高要求、(3)规模化生产后成本显著下降等前提条件满足后,占据更多的市场份额。

研磨法生产硅基负极过程中,包覆材料的添加比例是多少?

包覆材料中的碳含量增加有益于减少首次放电过程中非晶态硅的不可逆转化。如果碳包覆量太少,在充放电过程中由于体积膨胀收缩造成电极粉化,甚至活性物质脱落,不但造成容量不可逆损失,而且影响锂离子扩散速率,所以在高倍率下的极化现象是电极结构破坏和锂离子扩散阻抗提高的表现。所以整体上因为硅的膨胀幅度远超过传统石墨,对应包覆材料的需求量高于传统人造石墨/天然石墨。人造石墨的包覆量在某些项目达15%,我们预计硅基前驱体对应的包覆质量占比远超15%,结合掺杂石墨部分的正常包覆比例,我们预计整体硅基负极的包覆材料质量占比有望达20%以上。

包覆材料除了要控制硅材料膨胀外,还需控制硅与电解液的反应。如果包覆不完整会使得硅和六氟磷酸锂反应生成六氟硅酸锂,消耗锂元素,影响电池系统的循环寿命。解决方法是除了保证足量的包覆材料外,可以额外做一层纳米级的陶瓷膜进行完整地包覆,同时确保陶瓷膜透锂但不透氟。

编辑:黄飞

-

CVD

+关注

关注

1文章

72浏览量

10742

原文标题:电池硅基负极包覆技术

文章出处:【微信号:AIOT大数据,微信公众号:AIOT大数据】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

揭秘十一道独门芯片工艺流程

SMT贴装基本工艺流程

芯片制作工艺流程 一

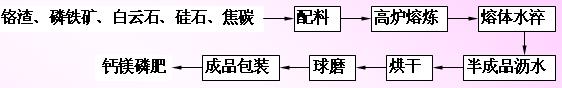

高炉法生产铬渣钙镁磷肥的工艺流程

SMT贴片加工的工艺流程及作用

硅碳负极生产的工艺流程

硅氧负极的工艺流程 CVD法的核心优势

硅氧负极的工艺流程 CVD法的核心优势

评论