一、PCB表面镍钯金后存在的问题

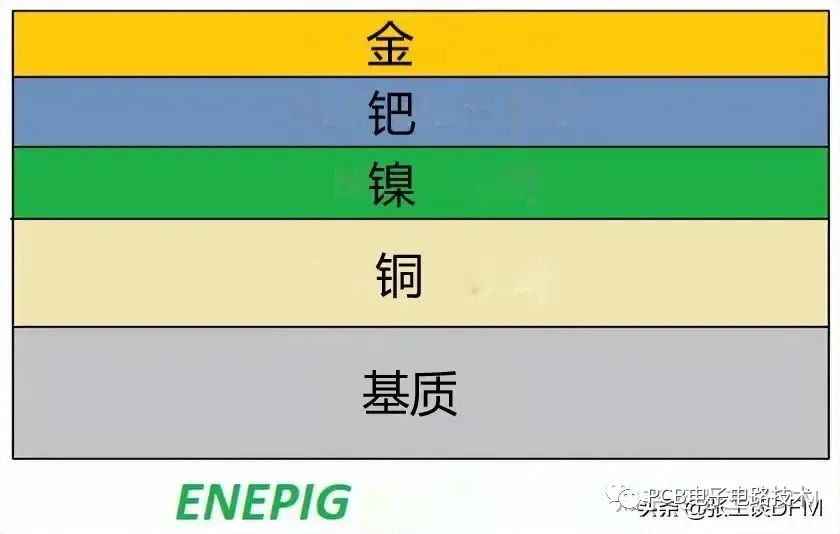

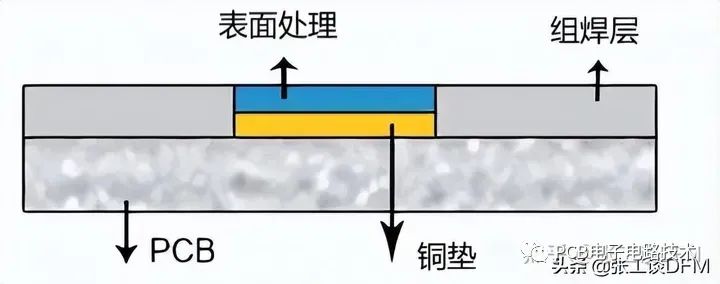

对于更密的布线,对于阻焊要求更高的PCB板,往往采用镍钯金这种表面处理工艺。镍钯金是通过化学反应在铜的表面置换钯再在钯核的基础上化学镀上一层镍磷合金层,然后在镍层上通过氧化还原生成一层钯层,再通过置换反应在钯(透过钯层的微小缝隙与镍层发生置换反应)的表面镀上一层金。

镍钯金,是一种非选择性的表面加工工艺,也是一种新的表面处理技术,其原理为在PCB铜层的表面镀上一层镍、钯和金,主要的工艺流程包括:除油—微蚀—预浸—活化—沉镍—沉钯—沉金—烘干,每个环节之间都会经过多级水洗处理。

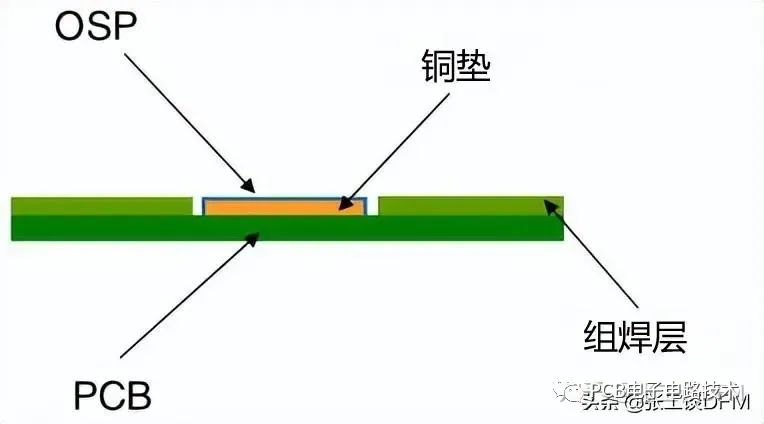

目前现有印制线路板(pcb)大多采用覆铜板,其表面基材采用铜箔形成,铜箔构成的铜层表面在空气中倾向于以氧化物的形式存在,会严重影响pcb的可焊性和电气性能。因此,需要对pcb进行表面处理。目前pcb表面处理工艺有:热风整平、有机防氧化、化学镍金、化学沉银、电镀镍金和化学镍钯金等。

与其他工艺相比,化学镍钯金具有增加布线密度、减小元件尺寸、长期可靠性、无铅焊接、焊接和金属丝键合可靠性高等优点;并且通过控制化学镀钯和浸金的厚度,能够满足金属丝键合、通孔插入式封装、表面组装技术等多种封装工艺的要求,因此具有良好的应用前景。

二、解决方案

然而对于化学镀镍/化学镀钯/浸金的工艺过程比较复杂,其最终形成的是镍、钯和金的复合多金属层。限于工业生产的实际技术水平。

使用该工艺在pcb表面上施加的金属镀层表面都会存在大小不一的孔隙,通过这些孔隙,非金物质会与大气中的氧气、水汽、二氧化硫或其他污染物接触而发生化学反应,使金面颜色发生变化,镀层变质,从而影响可靠性。另外随着pcb储存和使用时间的延长,镀层孔隙处残留的杂质、底层金属和表层金属之间会形成原电池,在镀层内部引起电化学腐蚀,从而加速镀层变质,镀层表观颜色和电性能都会发生变化,直接影响产品的外观和焊接组装效果,从而导致接触不良、电气性能变差,甚至会使pcb板内线路断路,造成产品报废。

为了解决以上问题,我们提供了一种pcb化学镍钯金镀层专用表面处理剂,这种处理剂不仅仅能够对镀层孔隙深入清洗彻底清除残留杂质,同时能够对孔隙进行封闭以隔绝空气并阻止其他外来污染物进入,从根本上解决了由残留杂质和外界污染物导致的pcb镍钯金镀层变质的问题。,提其金表面的抗变色能力、耐腐蚀性能、降低焊接不良缺陷。

该封闭剂 采用有机长链分子纳米自组装成膜、短链小分子填充镀层的置换间隙微孔,协同增益,最大程度地避免腐蚀性介质的渗入,隔绝金-镍原电池效应的反应环境,对薄金保护效果非常明显。对金、银、铜、镍等金属及镀层具有优良的抗氧化、防潮热、防盐雾、防霉菌性能及非常卓越的抗变色性能,可稳定接触电阻,并具有良好的耐高温性能及润滑性能。膜层含有耐高温的硅烷偶联剂成分,能忍受高温 300 度以上。尤其适用于 5G 高频器件,适合于光器件,半导体,晶振光敏器件等,避免由于恶劣环境所引起的高温腐蚀。

审核编辑 黄昊宇

-

高频PCB

+关注

关注

1文章

17浏览量

13267 -

PCB表面

+关注

关注

0文章

5浏览量

5755

发布评论请先 登录

相关推荐

五种常见的PCB表面处理技术

镀镍金属表面处理技术 镀镍行业的未来发展趋势

电子产品镀层揭秘:金、银、铜、镍的奥秘与应用!

超全整理!沉金工艺在PCB表面处理中的应用

PCB线路板的镍钯金工艺优势你知道多少?

化学镀镍钯金电路板金丝键合可靠性分析

怎么会出现PCB电镀金层发黑

pcb表面处理 什么是化学镀镍

pcb表面处理的几种工艺介绍

PCB化学镍钯金镀层表面孔隙处理

PCB化学镍钯金镀层表面孔隙处理

评论