一、案例背景

说明:PCBA组装后功能测试不良,初步判断为电感虚焊导致。

二、分析过程

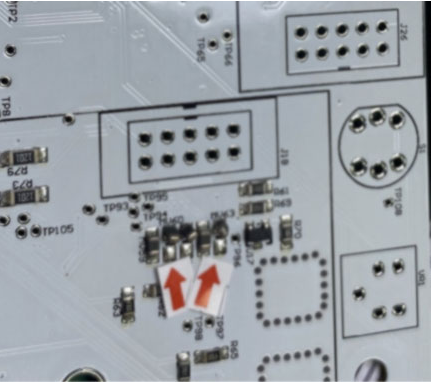

(一)外观分析

A面异常点

B面异常点

说明:外观分析可见,电感整体呈倾斜状态。其中一焊端有锡珠附着,并存在疑似虚焊的现象。

(二)切片断面分析

明场光图示

暗场光图示

说明:通过切片断面分析,有锡珠的一侧焊点有明显虚焊,焊锡与电感焊端未润湿。

(三)SEM及EDS分析

SEM分析

说明:据电感断面的整体SEM图示,锡在PCB焊盘上有聚集性,电感焊端无明显的焊锡润湿。

观测位置1

说明:图示位置为PCB侧焊锡IMC层状态,厚度为2-3μm,整体连续性良好。

观测位置2

说明:图示位置为PCB及电感侧,均有完整的合金层(IMC)存在。

观测位置3

说明:图示位置为焊锡与PCB接触面,润湿良好,电感侧未润湿。

观测位置4

说明:图示为未焊锡电感侧,合金层(IMC)均处于裸露状态,即合金层上无Sn附着。依据其状态判断,它是电感本身镀层形成的合金层。

(四)EDS分析

说明:通过EDS分析,PCB侧IMC层以Sn、Ni元素为主;电感侧IMC层Cu(63.33%)、Sn(36.67%),从占比分析其为Cu6Sn5结构。

三、分析结果

根据上述分析结果判断,电感焊端与焊锡完全未润湿,形成虚焊。电感焊端(Cu镀Sn)镀层(Sn)合金化,形成IMC层,因为锡铜合金层(IMC)本身具有高熔点,可焊性低的特点,与焊锡无法兼容,在正常回流焊温度下,易发生虚焊失效。

四、改善方案

电感镀层合金化是电感虚焊发生的主要原因,因此建议从电感镀层工艺进行改善,如镀层厚度及镀层均匀性。

本篇文章介绍了电感虚焊失效分析。如需转载本篇文章,后台私信获取授权即可。若未经授权转载,我们将依法维护法定权利。原创不易,感谢支持!

新阳检测中心将继续分享关于PCB/PCBA、汽车电子及相关电子元器件失效分析、可靠性评价、真伪鉴别等方面的专业知识,点击关注获取更多知识分享与资讯信息。

审核编辑 黄昊宇

-

电子元器件

+关注

关注

133文章

3342浏览量

105413 -

电感

+关注

关注

54文章

6136浏览量

102341 -

检测

+关注

关注

5文章

4488浏览量

91468 -

失效分析

+关注

关注

18文章

215浏览量

66403

发布评论请先 登录

相关推荐

X-ray在芯片失效分析中的应用

SMT贴片加工虚焊现象:原因分析与解决步骤全解析

虚焊现象的发生及其预防对策

栅极驱动ic虚焊会烧吗

晶振焊盘氧化该怎么办

PCBA锡膏加工虚焊和假焊的危害有哪些?

贴片电容代理-贴片电容虚焊的原因

深圳18650电池焊接机厂家:攻克自动点焊机虚焊难题

电感焊端镀层合金化虚焊失效分析

电感焊端镀层合金化虚焊失效分析

评论