随着储能技术的快速发展,传统插层型过渡金属化合物(如LiCoO2、LiMnO2、LiNixMnyCozO2和LiFePO4)作为正极材料所提供的理论比容量逐渐不能满足快速增长的高能量密度锂离子电池市场的需求。相比这些传统正极材料,转换型正极材料,如过渡金属卤化物、硫化物和氧化物、表现出高的工作电压和高比容量,是一种潜在的锂离子正极材料。其中金属氟化物(如FeF3, FeF2, NiF2等)由于其高容量和低成本,在正极应用中具有广阔的前景。FeF3具有高的理论容量237 mAh g-1(单电子反应)和712 mAh g-1 (三电子反应),被认为是最有前途的转化型无锂正极材料之一。但是FeF3正极材料存在导电性差、反应动力学迟缓和体积膨胀等问题,导致电压迟滞高,倍率性能以及循环稳定性差。所以,构建出何种结构的导电基底能够提升金属氟化物的电导率、抑制在充放电过程中产生的体积膨胀,并且在合成中使用何种氟源能够简便安全地完成氟化,都是研究人员很关心的问题。

【工作介绍】

鉴于此,江汉大学梁济元与美国橡树岭国家实验室Xiao-Guang Sun等人通过使用聚四氟乙烯(PTFE)一步完成硬模板(SiO2)蚀刻和过渡金属氟化,同时实现了多孔碳基底的构建和金属氟化物的生成,这种复合材料可以用于实现高倍率性能和长循环稳定性的锂离子电池。多孔碳基底具备三维海绵状结构,丰富的孔隙不仅加快了电子转移和提升了锂离子扩散动力学,而且还缓冲了锂化/去锂化过程中严重的体积膨胀,且能够诱导生成均匀、薄和稳定的富含Li2CO3/LiF的正极-电解质相界面(CEI)。以FeF3为例,电化学性能展示出制备的多孔FeF3@C复合材料(p-FeF3@C)在0.1 C下具有230 mAh g-1的高比容量,在1C下循环200圈后容量保持率还有92.5%。此外,与预锂化石墨负极相结合的全电池优异的电化学性能证明了该策略的实用性。因此,提出的新合成策略将启发未来高性能的多孔结构金属氟碳储能复合材料的设计。

【内容表述】

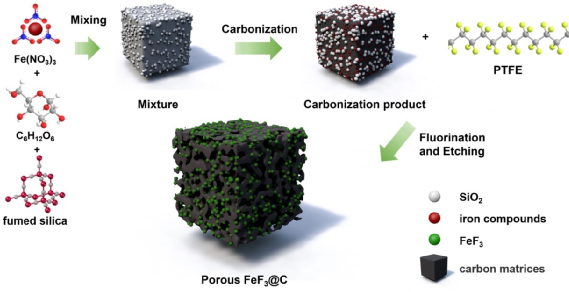

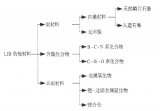

首先,前驱体(SiO2、葡萄糖、硝酸铁)通过机械球磨均匀混合;其次,混合物在800℃氩气(Ar)气氛中热处理2小时,生成了铁碳化合物并且完成了葡萄糖的碳化。同时,SiO2模板剂均匀嵌入碳基体中;最后,将复合材料中间体与PTFE进行混合,在Ar氛围下升温至600℃时PTFE分解成CF4,其可以原位蚀刻SiO2和并生成氟化铁,从而得到p-FeF3@C复合材料。该方法避免传统液相氟化及刻蚀造成的污水处理问题。因此,在这一过程中,PTFE既是刻蚀剂也是氟化剂,故其双重作用可以看作是一种“一石两鸟”的策略。

p-FeF3@C纳米复合材料制备示意图

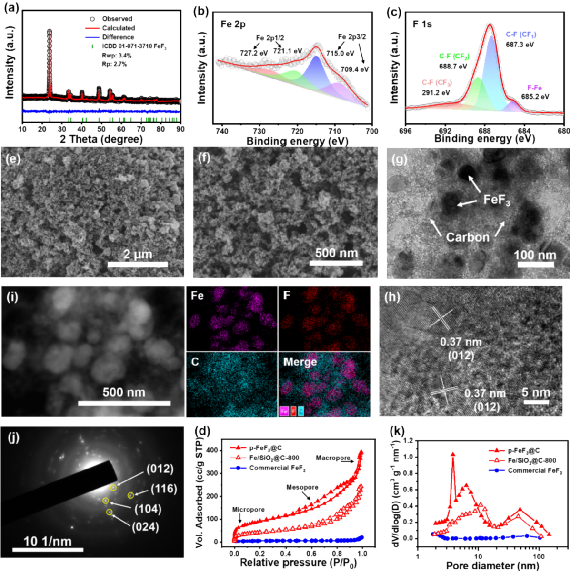

通过XRD和XPS表征了FeF3的成功生成,此外,通过SEM和TEM从微观角度观察到丰富且的多孔结构。通过BET测定了复合材料的孔隙度,并证明了SiO2的引入成功构造了p-FeF3@C中较多的介孔结构。p-FeF3@C中碳基质的引入和丰富的纳米孔隙非常有利于导电性和Li+扩散速率的提高,并缓解了FeF3在重复的锂化/脱锂过程中的体积变化。

图1. p-FeF3@C纳米复合材料的物性表征

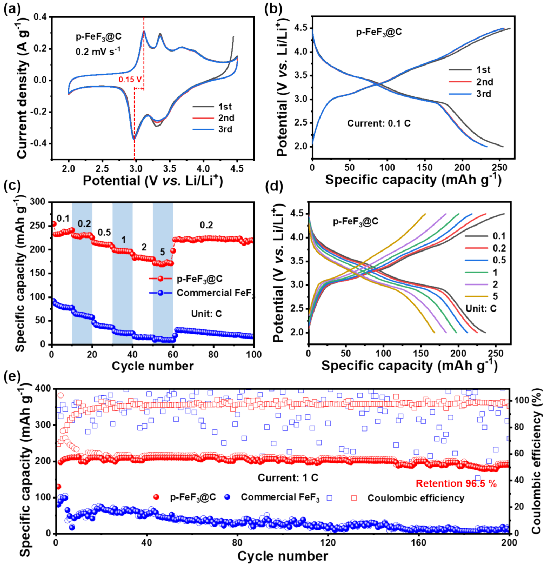

为了进一步证明p-FeF3@C的优异的电化学性能,使用商业FeF3作为对照组在充放电电压范围(2.0-4.5 V)的区间内对其进行了研究。p-FeF3@C在不同电流大小条件下表现出比商业FeF3更好的倍率性能。在5C条件下获得了189.2 mAh g-1的可逆循环容量。长循环性能也十分优异,p-FeF3@C正极在第100圈和200圈分别表现出了95%和92.5%的容量保持率,库伦效率接近100%。

图2. p-FeF3@C电极的电化学表征

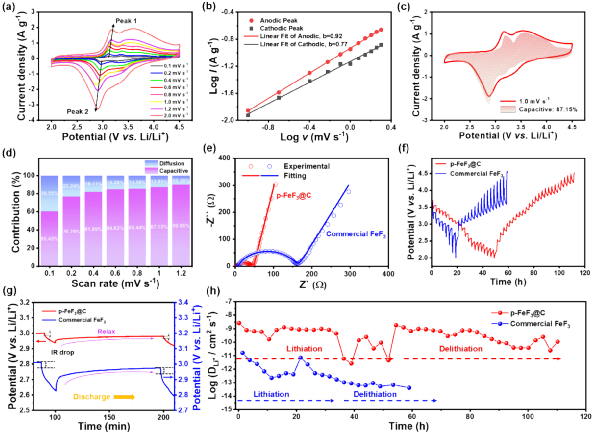

为进一步探究p-FeF3@C电极的电化学动力学和Li+存储机制,通过不同扫速的CV测试,证明了p-FeF3@C有更大的电容贡献。这是由于多孔结构增大了活性物质的表面积,有利于锂离子的快速传输,有助于增强其倍率性能。奈奎斯特图可以看出p-FeF3@C正极的RCEI和Rct的总和明显低于商业FeF3正极,说明复合材料降低了界面电阻,而且增加了其表面的活性位点数量,反应动力学大大加快。GITT的测试结果更直观地说明了p-FeF3@C正极具有比商业FeF3正极更加快速的Li+扩散速率,电化学反应动力学更快。此外,通过SEM截面分析发现多孔结构的3D框架可以有效缓解循环过程中的体积膨胀。

图3. p-FeF3@C正极的锂离子储存机理及电化学动力学研究

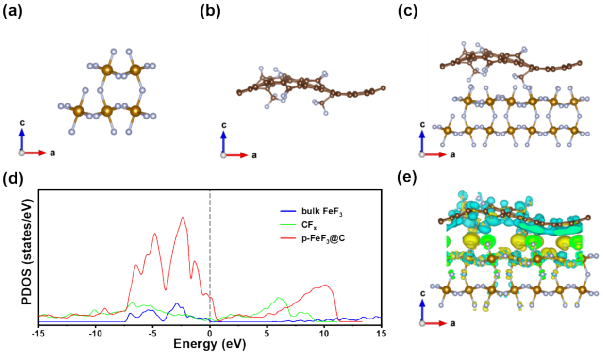

DFT结果表明p-FeF3@C复合材料的带隙减小,导致导带向费米能级偏移。通过理论计算还发现了F掺杂的碳对复合材料的导电性具有一定的贡献作用。因此,可以得出结论,p-FeF3@C可以大大改善金属氟化物电子电导率低的缺点并且有效地促进Li+的传输。

图4. 所得样品电导率的计算研究

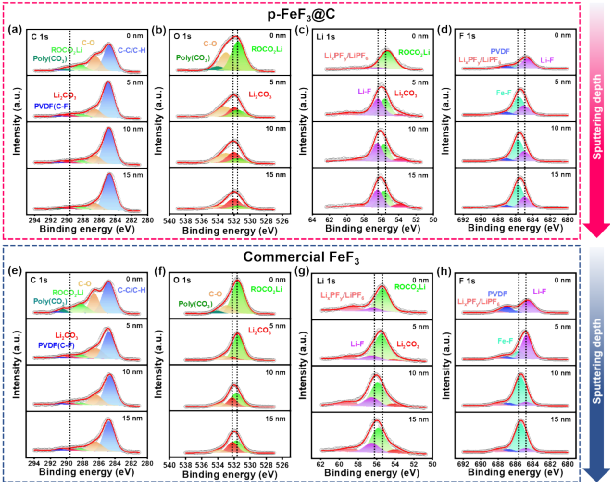

通过对循环后的电极进行不同刻蚀深度的XPS分析,结果表明p-FeF3@C正极和商业FeF3正极都具有内层为无机层,外层为有机层的CEI结构。其中p-FeF3@C正极的CEI有机层厚度比商业FeF3正极更薄,而占无机层主要成分的Li2CO3和LiF的含量更高,这有助于控制Li+的均匀传输,防止了电解液的持续分解,构筑更加均匀且致密的CEI膜。

图5. 0.1C循环100圈的p-FeF3@C和商业FeF3电极CEI的XPS溅射分析

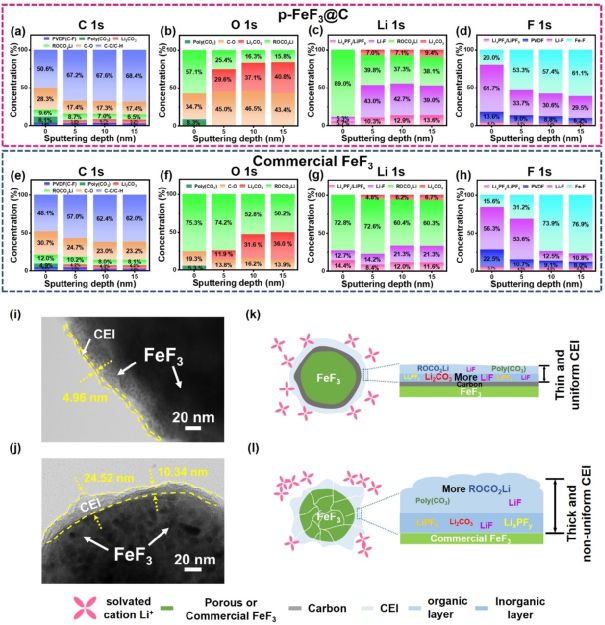

为进一步证实上述观点,对CEI主要成分的含量进行了详细的统计分析,结果和上述分析相吻合。并通过TEM观察到p-FeF3@C正极的CEI厚度比商业FeF3正极更薄更均匀。并通过CEI截面的示意图对p-FeF3@C正极和商业FeF3正极的CEI成分及含量进行了分析。证明了p-FeF3@C正极具有均匀、致密且薄的CEI膜,从而实现了较长的循环稳定性。而商业FeF3正极上的CEI很容易破裂,因为它无法承受在充放电过程中由于体积变化而产生的机械应力。因此,破裂的CEI会引发电解液的持续分解,产生更多的副产物,导致循环性能较差。

图6. (a-d) p-FeF3@C和(e-h)商业FeF3电极的CEI组成含量分析,循环后的(i) p-FeF3@C电极和(j)商业FeF3电极的TEM图像,(k) p-FeF3@C电极和(l)商业FeF3电极上形成的CEI结构示意图。

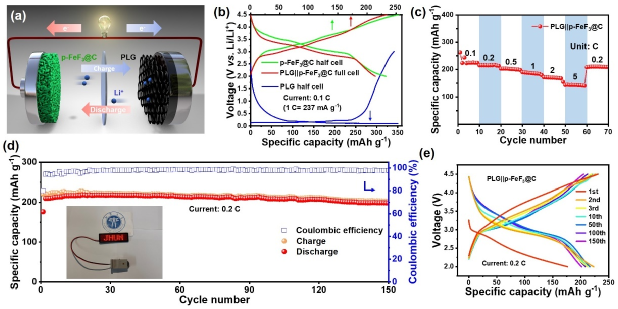

为了进一步评估p-FeF3@C电极在实际应用中的可行性,通过全电池测试探索了其电化学性能。锂化石墨(PLG)||p-FeF3@C全电池在液态电解质中显示出良好的倍率性能和循环稳定性,并且在固态电池中经过150次循环后显示出94.7%的高容量保持率和97.8%的平均库仑效率。

图7. PLG||p-FeF3@C全电池的电化学性能研究

【总结】

在这项工作中,通过一步氟化并刻蚀的方法,开发了具有丰富孔隙结构的p-FeF3@C复合无锂正极材料,用于高比能量和长循环寿命的锂离子电池正极。通过基本的物理化学性质的表征手段证明了多孔结构和活性物质的生成,组装的锂半电池展现出了十分优异的电化学性能,得益于其具有良好导电性的多孔C结构,p-FeF3@C复合正极材料可提供208.6 mAh g-1的高可逆比容量并且在1 C条件下循环200圈后具有较好的容量保持率(92.5%)。通过容量分析和GITT测试证明了该复合材料具有优异的电容贡献和Li+扩散速率,这些都归因于多孔结构较大的接触面积和丰富的Li+传输通道。DFT结果表明p-FeF3@C复合材料的带隙更小。通过对循环后的电极进行分析,发现p-FeF3@C复合电极表面生成了富含Li2CO3和LiF的均匀且致密的CEI膜,可以为电极表面提供连续的界面保护。为了进一步证明多孔正极材料的实用性,p-FeF3@C与锂化石墨(PLG)组合的全电池中展示出了优异的电化学的性能。此外,所提出的合成策略具有广泛的普适性。因此,这项工作成功地揭示了原位蚀刻/氟化策略合成纳米多孔TMFs@C复合材料的巨大潜力。

-

锂离子

+关注

关注

5文章

537浏览量

37614 -

电压

+关注

关注

45文章

5605浏览量

115760 -

正极材料

+关注

关注

4文章

322浏览量

18520

原文标题:“一石二鸟”策略原位构筑多孔FeF3@C复合无锂正极材料用于高性能锂离子电池

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

2010年法国复合材料展会/法国建材展会

多孔材料中电荷及物质传输

复合材料和合成材料的区别

华为公开“硅碳复合材料及其制备方法和锂离子电池”发明专利

孔隙表征参数驱动的多孔结构建模综述

基于多孔结构金属氟碳储能复合材料设计

基于多孔结构金属氟碳储能复合材料设计

评论