在今年,由于多重因素的影响下,灯饰行业一直处于冷清状态,连“中国灯饰之都”客商云集的场面一去不复返了,客流量的减少、订单骤减,再加上成本上升,不少企业已经陷入破产倒闭的困境。

据报道,与五年前相比,照明行业平均利润率从7%下降至近两三年的6%,又由于受疫情和成本上升的影响,估计5.5%都不到,利润也越来越薄,而且在2021年至今,作为灯饰原材料的黄铜价格一路上涨,铝材、玻璃等材料也在上涨。

不仅如此,全球的市场订单大多集中在中国,而商品和原材料需求持续走高,海运费、集装箱等运费也都在飙升,当原料、人工、海运扽各类成本层层叠加到产品上时,灯饰行业的日子也变得益加艰难。

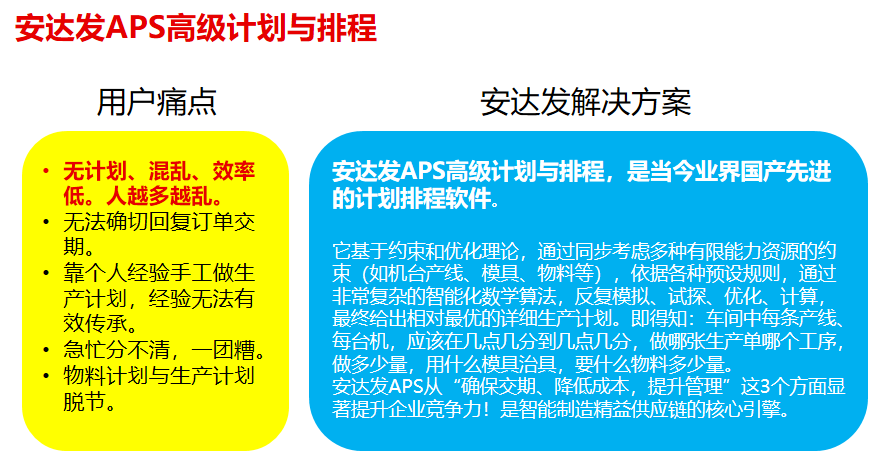

灯饰企业定不能将成本上涨的压力转嫁给消费者,企业需要考虑如何多维度降低运营成本,提升盈利质量,APS智能排产可充分考虑生产多种因素,根据有限产能约束实现生产成本的管理。

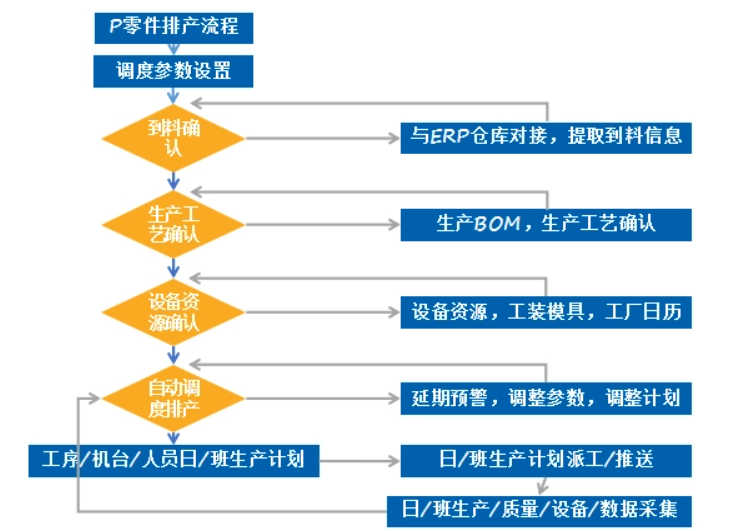

APS智能排产是通过同步考虑多种有限能力资源的约束,依据各种预设规则,针对解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题,依靠严谨的数据及逻辑运算,终给出相对最优的详细计划的一种基于供应链约束理论的先进计划与排产软件系统。

将销售订单、销售预测,统一转换为客户交货需求,通过考虑客户交货需求、当前库存、采购在途、生产在制、生产提前期、生产周期等,扣库存、展BOM,最终产生产件(生成品和半成品)的生产净需求量;

再综合考虑不同工厂的运输成本、生产成本、工厂生产能力、提前交货惩罚成本、延期交货惩罚成本、工厂最大在手物料金额限额、等多种因素,将生产净需求分配到综合成本最低的工厂生产,实现订单综合利润最大化;

根据生产订单、计划订单、BOM、库存、供应商答交等,计算计划订单的物料齐套,近期齐套的可投放为生产订单。

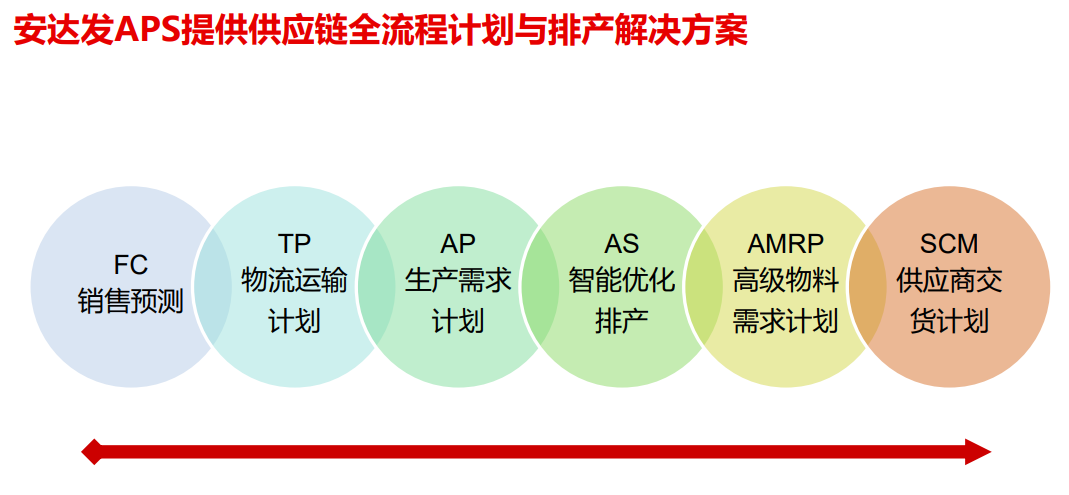

APS智能排产通过销售预测、物流运输计划、生产需求计划、智能优化排产、高级物料需求计划、供应商交货计划为企业提供供应链全流程计划与排产解决方案,实现交货需求、生产计划、采购计划、自制件、外购件的拉动式协同供应,从而显着减少交期延误、库存积压、与生产欠料等重大问题。

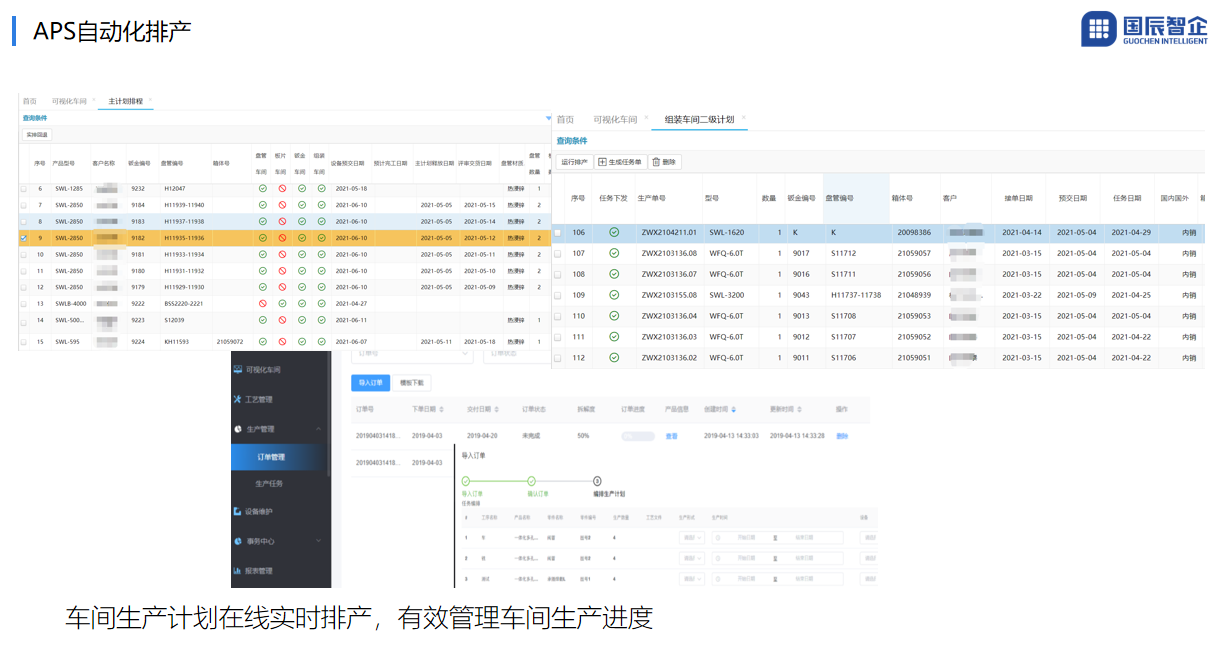

APS智能排产通过预先设定好相关基本资料与约束规则,自动考虑各种影响生产计划的因素,应用各类预设规则,最后给出最优化的计划方案,当订单、机台、工具、材料、上下班时间等任何影响生产计划的因素变化后,执行“一键式排程计算”,系统即可生成生产详细排程,也可选择不同的排产方案,可以实现不同的排程效果,也是设置无人值守的自动定时排程。

APS智能排产通过排程结果拉动人员、物料、模治具计划,实现产线/机台、模治具、人力、物料等多种有限能力资源的同步约束,并考虑动态合并优化,根据少换产、少换模、少换料、少换规格特征,自动合并排产结果、合并规则,可自主选择在N天内,多少数量,生产相同品号,相同模具,相同物 料等特征产品安排一起生产,减少调机换线频率,提高生产效率。

APS智能排产根据计划产生机台产线即时物料需求、生产单每日物料需求,并结合客户交货需求、库存、生产 计划、用料计划、供应商交货计划等,自动灵活计算出未来每天每种物料的动态库存。

APS智能排产从“设备、物料、人力”方面进行企业运营成本的降低:

提高设备利用率,充分利用设备产能,让最合适的设备生产最合适的订单产品,减少停机换产损失,减少设备成本。

采用JIT式采购与供应商送货,减少长期采购资金的占用,减少物料库存积压,提高仓位利用率,降低库存成本、降低报废的风险,减低物料成本。

显着减少计划人员的工作量。减少生产间接人员、仓库备料人员等人员需求数量,降低人力成本。

灯饰企业利用APS智能排产可以从“交期、成本、管理”这3个方面显着提升企业的竞争力,将管理标准化,实现实际的降本增效,显着提升计划效率,减少错误,缩短时间,管控生产成本支出,提升盈利质量。

审核编辑 黄昊宇

-

APS

+关注

关注

0文章

337浏览量

17503

发布评论请先 登录

相关推荐

基于APS排程系统的PDM功能

国内APS高级排程软件的全面解析

人工智能在APS高级计划与排程中的应用

APS生产排产在电子烟行业的运用分析

国辰智企APS自动化排产平台:实现生产计划与其他系统无缝协同

安达发|APS计划排产软件适用于哪些场景?

安达发|APS排产系统和SCM供应链管理之间的关系

APS智能排产帮助灯饰企业提升盈利质量

APS智能排产帮助灯饰企业提升盈利质量

评论