EUV 光刻是以波长为 10-14nm 的极紫外光作为光源的芯片光刻技术,简单来说,就是以极紫外光作“刀”,对芯片上的晶圆进行雕刻,让芯片上的电路变成人们想要的图案。

如今,世界上最先进的 EUV 光刻机可以做到的“雕刻精度”在 7nm 以下,比一根头发的万分之一还要细。

提到极紫外光刻(EUV),人们倾向于把注意力集中在芯片工艺和光刻设备,但是他们往往会忽略另一个重要的方面:光从哪儿来? EUV 光刻技术已经发展了 20 多年,直到几年前这种技术是否能够进入工业化芯片生产还是一个开放性的问题。在研究过程中,人们发现所有悬而未决的技术挑战中极紫外光是最大的难题。

光源是个很大的难题,需要足够大的功率来生成EUV光。ASML的EUV光源采用激光等离子体的方式,原理是用准分子激光轰击靶材产生EUV。对准分子激光的要求很高,如带宽、输出功率、稳定性、维护难易度、波长、相对波长稳定性、脉冲与脉冲之间的能量稳定性、成本、安全性等等,最关键的是如何在高重复频率下保持窄带宽和无碎屑。

靶材对于EUV光源也非常重要,要能承受不间断的全天候的准分子激光器发出超高频脉冲轰击,还要求极小的碎屑尺寸和超低成本。ASML采用的是液滴靶技术,液体锡从上向下滴落过程中会形成锡珠,用激光轰击锡珠让其化为等离子态,产生EUV。

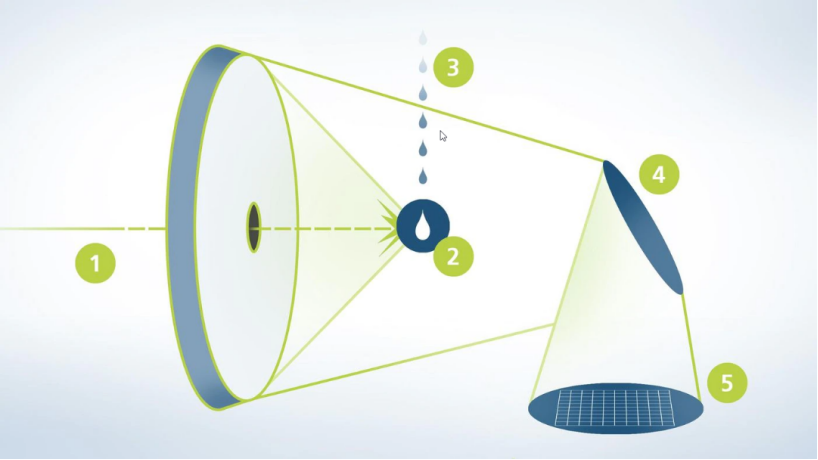

图2:光从哪儿来

让我们看一下 EUV 光刻整个过程的示意图: 第一步: CO2激光脉冲被放大到非常高的功率,输出超过 30kW 平均脉冲功率的激光数,其脉冲峰值功率可高达几兆瓦; 第二、三步: 不断滴下的锡珠被激光束击中成为一个发光的等离子体,发射出波长为 13.5 nm 的 EUV 光; 第四、五步: 极紫外光聚焦后,通过反射透镜首先传输到光刻掩模上,然后照射到晶圆基片上。

对于每一个步骤,都需要非常复杂的技术,接下来让我们聚焦激光脉冲是如何产生以及如何放大的(第1-3步)的? 首先,我们需要产生短脉冲激光光束作为种子光,然后让它经过多级放大。实际上会有两个脉冲——预脉冲和主脉冲。预脉冲首先击中锡珠,使它变成正确的形状;然后主脉冲将压扁的锡珠转化为等离子体,从而发射出珍贵的 EUV 光。

这里的难点在于放大阶段会不断增加它的功率,但必须确保两个光束在锡珠上有正确的光学性能,尤其是正确的聚焦。每束脉冲激光都由非常微小的、紧凑的光粒子组成,紧紧地抛向锡珠。为了正确地击中它们的目标,它们必须在正确的瞬间到达,不能过早或过晚;否则,冲击力将无法压平锡珠。在最坏的情况下,第二道激光脉冲射出的子弹没有击中目标,EUV 就会失败。

以上过程每秒钟进行五万次。 为了让激光束以极大的功率稳定传输,系统的复杂性可想而知。 事实上,EUV 激光系统由大约 45 万个零件组成,重约 17 吨。为了确保这些零件正确组装,仅检查标准就多达 1000 多条,这还不包括模块和子模块额外的预检标准。 从种子光发生器到锡珠有 500 多米的光路,这对所有零部件都提出了非常苛刻的要求,尤其是系统中包含的 400 多个光学元器件。

EUV 激光系统由大约 45 万个零件组成,重约 17 吨,线缆长度超过 7000 米 作为该系统的光源,该激光器产生的等离子体温度为 22万℃,比太阳表面的温度高 30 至 40 倍。

图4:CO2 激光器中的受激混合气体发出独特的红光——这就是 EUV 光最初的来源 EUV光刻过程中将现有浸入式193nm光刻中193nm波长的短波紫外线换成了13.5nm的光,在光刻精密图案方面自然更具优势,能够减少工艺步骤,提升良率,但实现难度非常大。荷兰ASML公司是全球目前唯一能提供EUV光刻机的企业,我们一起走进它的光刻机看看吧。

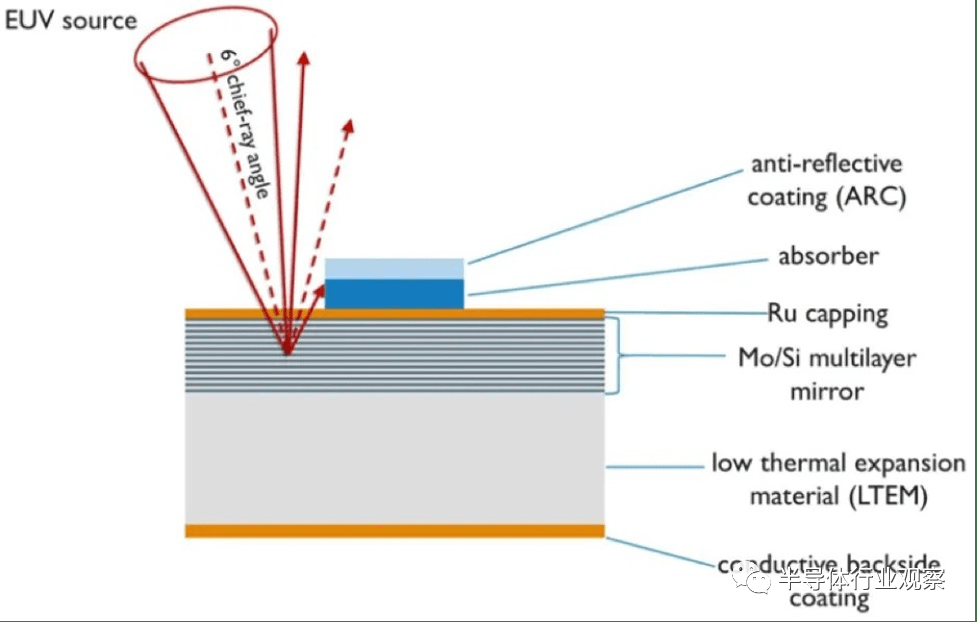

EUV辐射被所有物质甚至气体强烈吸收,EUV的成像必须在真空中进行,而且在EUV波段范围内没有合适的透明材料来制造透镜,即无法采用折射式光学系统,必须采用反射式的光学系统,并且每面反射镜的最大反射率不会超过70%。EUV的光学系统即照明系统和投影系统利用有限个数的反射镜作为光学元件,且这些反射镜的面形是非球面的。

由于单纯一种元素物质无法在EUV波段达到高反射率,为了获得EUV波段内大于60%的反射率,EUV光刻成像系统的镜面往往需要涂有多层膜涂层,所谓的多层膜是指高散射和低散射两种材料交替沉积而成的一种人造涂层,高低散射材料的间距是几纳米甚至更小,从而使EUV可以像可见光那样进行反射、聚焦和成像。

ASML的EUV系统所用光学系统都来自卡尔蔡司。当转换成13.5nm的光后,这些光会在一种包含多个多层镜面的复杂配置方案中反射。随后这些光会经过一个可编程的illuminator并抵达掩膜。最后光会在另外6个多层镜面上反射并以6%的角度抵达晶圆。

以下为EUV光刻机内部工作的全过程。分别是1.光源中的激光脉冲和锡珠,2.光经过掩膜版,3.测量和曝光,4.晶圆移动台,5.全光路,6.光刻机内部。

在年初的 SPIE 高级光刻会议上,英特尔光刻硬件和解决方案总监 Mark Phillips 重申了公司打算在 2025 年将该技术部署到大批量生产中。虽然许多观察家认为这个时间表是激进的,但该公司可能希望避免(或至少延迟)对 EUV 多重图案工艺的需求。

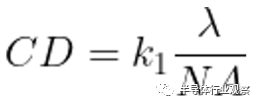

高数值孔径 EUV 系统的好处可以用一个词来概括——分辨率。将孔径增加到 0.55,而不是当前曝光系统中的 0.33,可以成比例地提高可实现的临界尺寸,相对于 0.33 NA 系统的 13nm,0.5 NA EUV 可能低至 8nm。

不幸的是,目前还不存在量产的高数值孔径 EUV 光刻机。在今年五月于 SPIE 上展示的工作中,ASML 和蔡司报告说,虽然开发正在按计划进行,但预计要到 2023 年才能安装第一个系统。从 0.33NA 到 0.55 NA 的转变没有最初引入 EUV 光刻那么激进,但光刻生态系统不仅包括对扫描仪的更改。为了在 2025 年之前将High NA 系统引入批量生产,该行业将需要改进光掩模、光刻胶叠层和图案转移工艺的其他方面。

正在组装到系统框架中的 EUV 光学器件。

根本的挑战是较大的数值孔径会导致 EUV 光子以较低的入射角撞击晶圆,从而降低焦深。这种较低的角度会加剧 3D 掩模效果,并使光刻机中潜像的形成复杂化。

EUV 掩模的横截面。

审核编辑:刘清

-

光刻机

+关注

关注

31文章

1159浏览量

47730 -

EUV

+关注

关注

8文章

609浏览量

86345 -

ASML

+关注

关注

7文章

722浏览量

41498

原文标题:EUV 光刻技术的工作过程

文章出处:【微信号:wc_ysj,微信公众号:旺材芯片】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

看一下EUV光刻的整个过程

看一下EUV光刻的整个过程

评论