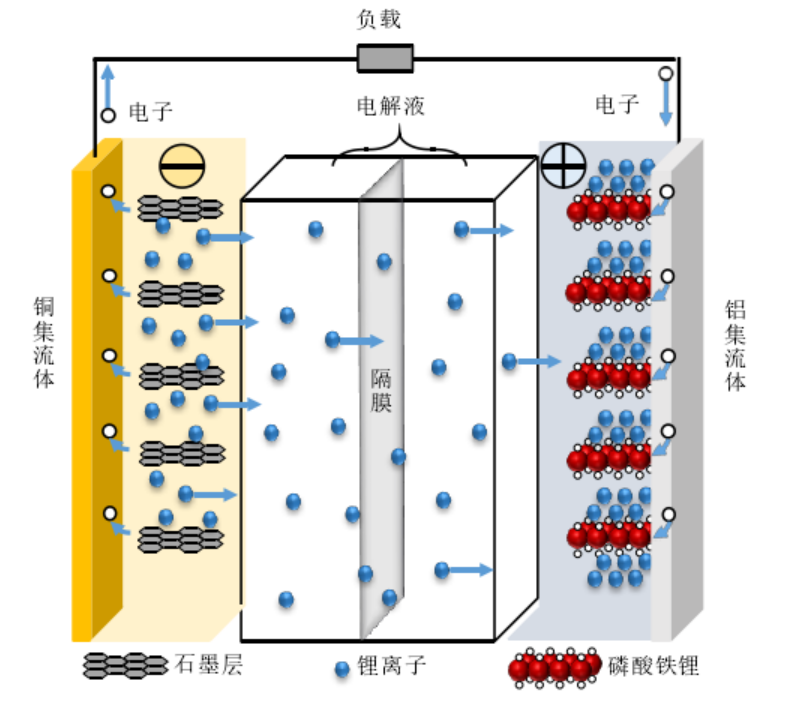

磷酸铁锂(LFP)电芯通常是基于橄榄石结构的LiFePO4材料涂覆在铝箔上作为正极,石墨材料涂覆在铜箔上作为负极,由于其安全性较好,目前成为新能源动力汽车以及储能电站最常选用的电芯体系。

LFP电芯充电时,Li+迁移到LiFePO4颗粒表面,发生电极反应之后进入电解液,穿过隔膜后到达石墨负极颗粒表面,嵌入石墨晶格形成LiCx插层化合物,与此同时,电子经涂层流向正极铝箔集流体,经过外电路后流向石墨负极,使负极达到电荷平衡状态。Li+脱嵌后,正极材料由LiFePO4转变为Li1-xFe PO4。

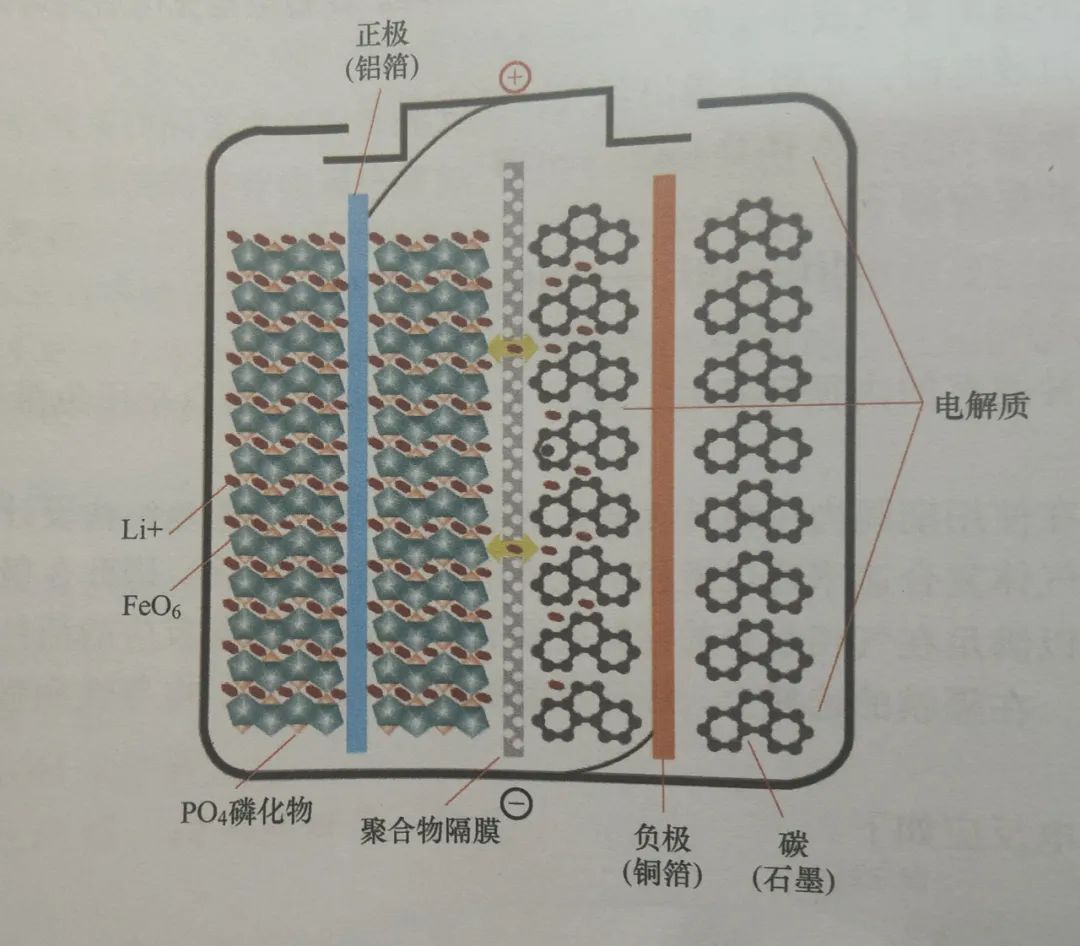

放电时正好相反,电芯内Li+从负极石墨晶格中脱出,穿过电解液、隔膜流向正极,重新嵌入LiFePO4晶格的相应位置,外电路电子由负极铜箔流向正极铝箔,进入LiFePO4正极,达到电荷平衡。图1为LFP全电芯工作原理示意图。

图1.LFP全电芯工作原理示意图

在实际应用中,过充和过放均会对电芯造成不同层度的损坏,影响电芯寿命。过充时容易发生析锂和产气,过放时容易导致铜枝晶和产气,这些均会造成锂电芯性能衰减甚至着火爆炸。

本文选用GVM系列原位体积监控设备实时监控磷酸铁锂电芯在过充、过放过程中的产气量变化,同时结合气相色谱仪分析过充及过放条件下的产气类型及不同产气的占比,帮助更深层次的理解电芯的过充过放机理。

实验设备与测试方法

1.原位体积监控实验设备:型号GVM2200(IEST元能科技),测试温度范围20℃~85℃,支持双通道(2个电芯)同步测试。

2.电芯过充、过放参数:电芯满放至2.5V后,搁置2h, 电芯a: 0.5C(1.5A) CCCV过充至5V,截止电流0.2mA,保持;电芯b: 0.5C(1.5A) DC过放至0V并保持;

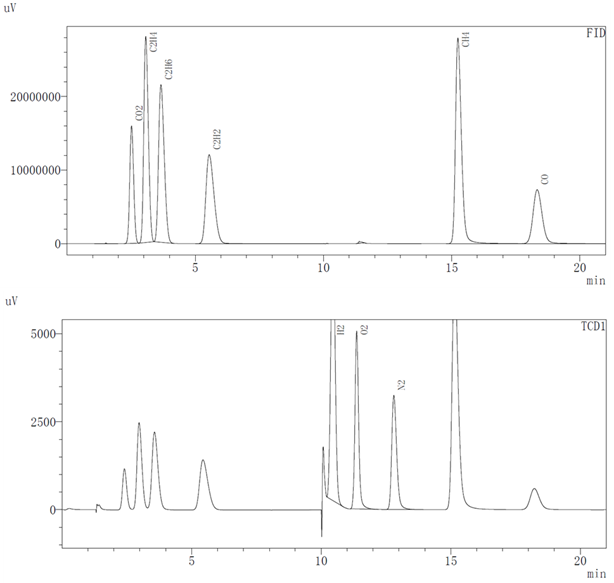

3.测试方法:对电芯进行初始称重m0,将待测电芯放入设备对应通道,开启MISG软件,设置各通道对应电芯编号和采样频率参数,软件自动读取体积变化量,测试温度,电流,电压,容量等数据。气体成分测试采用GC-2014C气相色谱仪,对过充后的电芯在手套箱中取出1mL的气体,分别使用TCD和FID两种检测器对不同类型的气体浓度进行测试,可测气体类型如图3所示。

图3. FID和TCD检测器可测试的气体成分

过充、过放产气结果分析

1.过充、过放充放电及体积变化曲线分析

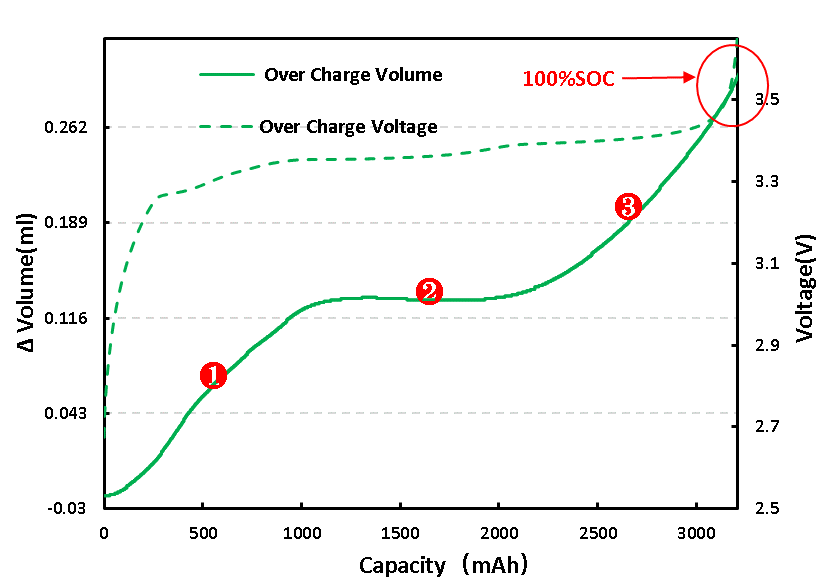

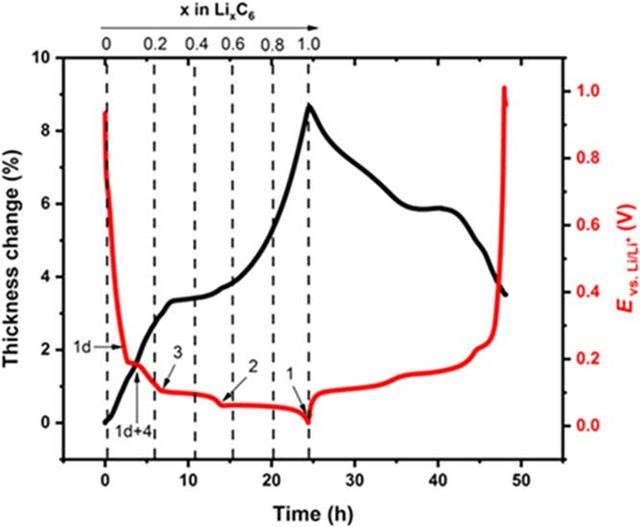

如图4为过充电芯正常充电阶段锂离子从正极脱出逐步嵌入石墨负极电芯的体积与电压变化曲线,随着充电的进行,电压逐渐增大,电芯体积变化量呈现先增加后平稳,最后又增加的现象,分别如图4中①、②、③,这一现象与充电过程中负极嵌锂引起的结构相变有关;石墨具有层状结构,其嵌锂的过程是锂离子嵌入石墨层间的过程即插层反应,石墨嵌锂体积膨胀变形最大可达到10% 。

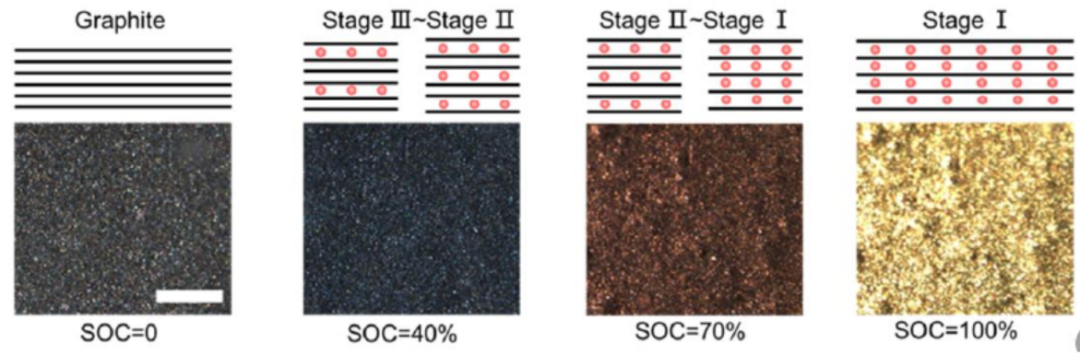

石墨负极为典型的阶段式层间嵌锂过程,锂离子嵌入后,层面保持平面,石墨层与嵌入层呈现平行排列,而且是每隔三层、二层、一层有规则地嵌入,形成3阶,2阶,1阶等不同相的Li-C 层间化合物(LiCx)。初始阶段为阶段四,每三层嵌满一层锂离子的状态称为阶段三,此时对应Li0.3C6化合物,相对锂浓度33.33%。每两层嵌锂为阶段二,对应Li0.5C6,相对浓度为50%。

石墨完全嵌锂后,形成 LiC6化合物,每六个六边形碳原子中间嵌入一个锂离子,为阶段一,相对嵌锂浓度100%。如图5为锂离子电芯正常充电阶段负极状态变化情况,以上嵌锂阶段是在完全理想状态下,实际石墨内部的嵌锂状态比较复杂,往往是多种阶段的混合。

而对应电芯充电阶段的体积变化情况主要与负极嵌锂引起的结构相变有关[5],充电初期,随着嵌锂量增加,石墨晶格体积膨胀,形成第一阶段斜率比较大的膨胀曲线;随着充电的持续进行,在x=0.2至0.6之间,石墨的晶格尺寸变化最小,膨胀曲线出现一个平台;LiC6相的层间距明显大于Li0.5C6相。当LiC6相存在时,对应厚度变化增加出现最大的斜率。

图4. 过充电芯正常充电阶段体积变化

图5.锂离子电芯正常充电阶段石墨负极状态变化[2]

和石墨体积膨胀曲线

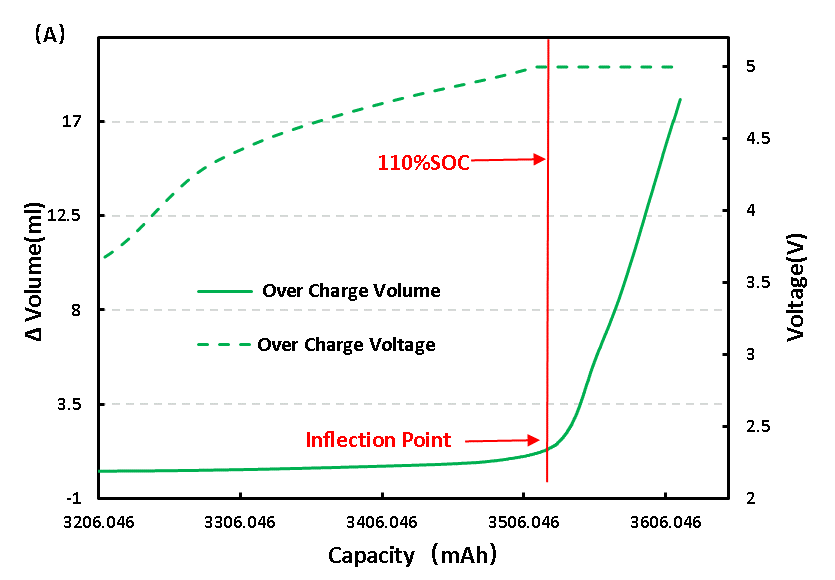

对已满充的LFP电芯继续进行充电,得到其过充阶段的电压及体积变化曲线如图6(A),从体积变化曲线上看随着过充的进行,体积变化量逐渐增大,而过充到110%SOC时体积变化量有明显的拐点,可初步判断该电芯已开始产气,此时对应的电压为5V,持续保持电压在5V状态,体积变化量仍处于递增趋势,且电芯能看到明显的鼓包现象。

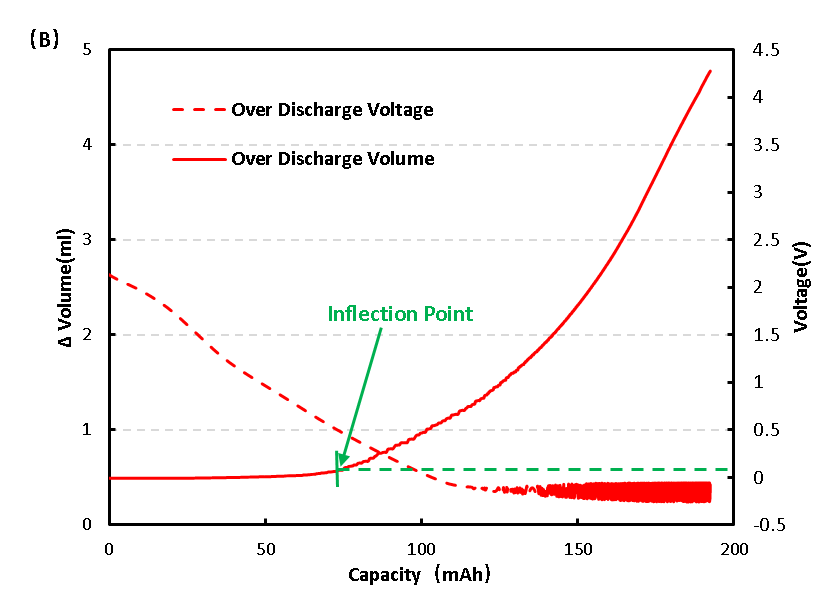

电芯过放过程的电压及体积变化曲线如图6(B),过放前期体积变化量没有明显的变化,而过放到0.4V左右时体积变化量有明显的拐点,初步判断该电芯发生了产气,持续把电芯保持在此较低的电压条件下,其体积变化量有持续增长的趋势,同时电芯也有轻微鼓包现象发生。

图6. LFP电芯过充、过放体积变化

2.过充、过放产气成分分析

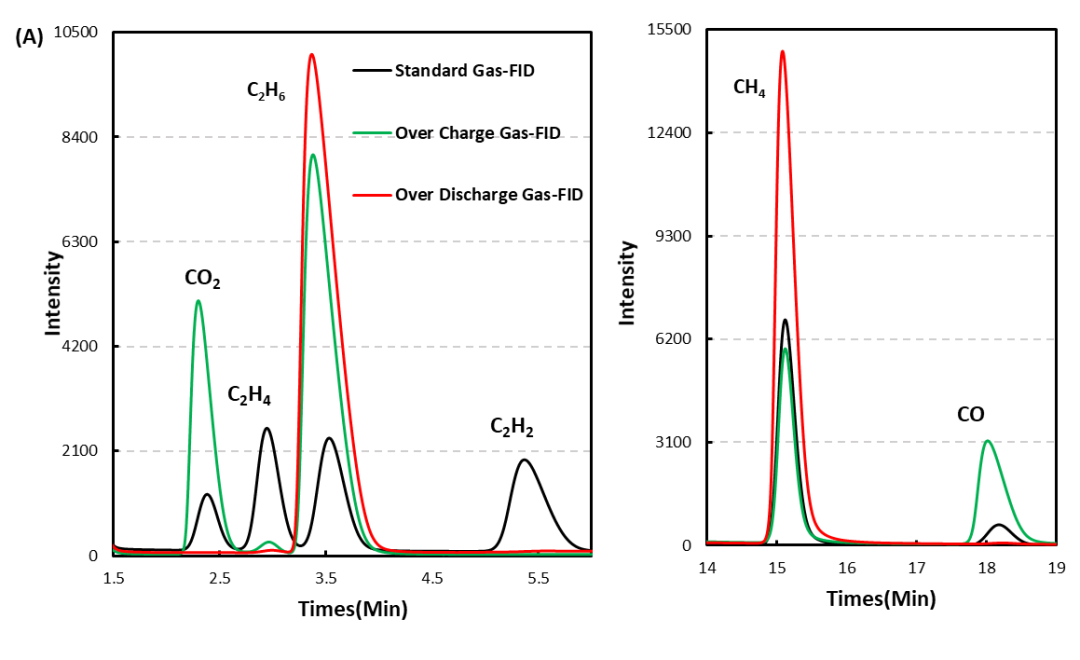

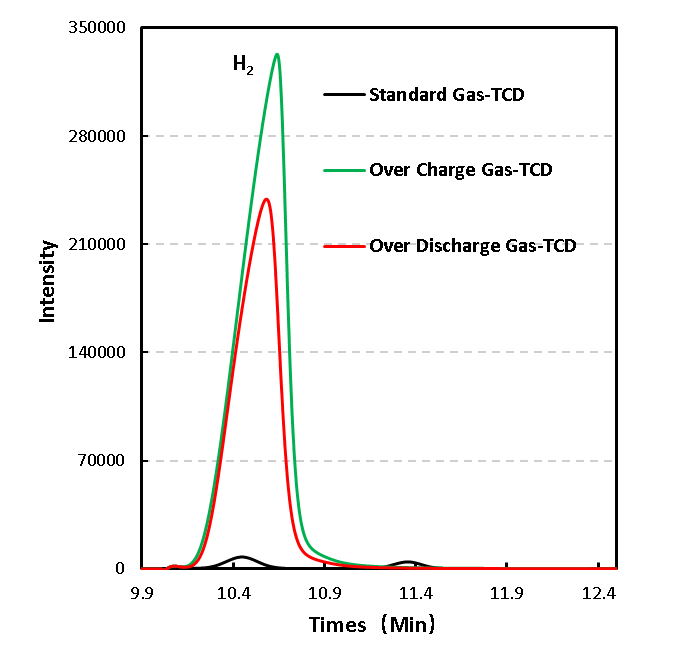

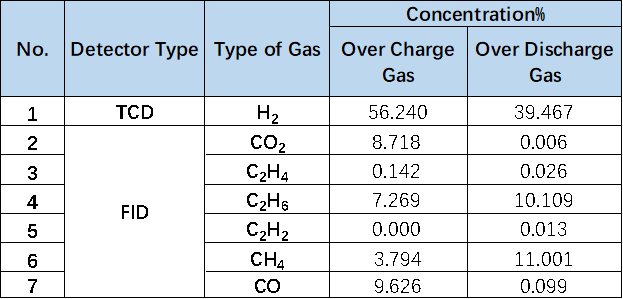

对过充、过放后的产气电芯分别取出1mL的气体,采用气相色谱进行定性分析,如图7、8及表1所示,该LFP体系电芯过充和过放的产气成分,H2均具有较高占比,这可能是由于水在负极上吸脱附时产生的气体,有研究结果表明[4],真空环境下,水约在350K时开始脱附,其脱附的活化能为1.3e V,而其导致产生的主要气体为H2,这也是锂离子电芯实际生产过程中,需严格控制H2O 杂质的原因之一;

另外,高电压条件下,电解液副反应也可能产生H2。从气相成分检测结果上看,对于过充、过放产气电芯除了H2外,过充电芯还有CO、CO2、C2H6、CH4及C2H2气体,这主要是因为电芯材料与电解液发生副反应而产生的,其中过充产气电芯除与过放相同的气体类型外,还检测到较高含量的CO、CO2气体,这也与之前报道LFP电芯过充产气成分相一致。

图7. LFP电芯过充、过放产气成份GC测试结果

表1.LFP电芯过充、过放产气成份对比表格

图8.LFP电芯过充、过放产气量对比

总结

本文采用一种可控温双通道原位产气体积监控仪,并结合气相色谱,对LFP电芯过充、过放过程中产气行为及产气成分进行了定性定量分析,明确了电芯过充、过放过程中的产气变化及产气成分,可作为锂离子电芯产气行为分析的一种有效手段。

审核编辑:刘清

-

检测器

+关注

关注

1文章

864浏览量

47685 -

锂离子

+关注

关注

5文章

537浏览量

37614 -

电解液

+关注

关注

10文章

848浏览量

23101 -

气相色谱仪

+关注

关注

0文章

30浏览量

11854

原文标题:LFP体系电芯过充过放阶段产气行为分析

文章出处:【微信号:清新电源,微信公众号:清新电源】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

磷酸铁锂LFP电芯过充与过放产气结果分析

磷酸铁锂LFP电芯过充与过放产气结果分析

评论