锂离子电池驱动的电动汽车是一种满足绿色出行需求的零排放交通工具。然而,目前电动汽车的充电时间远长于传统燃油汽车的加油时间,这使得电动汽车的使用体验感降低。电动汽车的快速充电能力受限于锂离子电池中石墨负极高的浓差极化效应和低的平衡电位,其在较高的充电倍率下,容易诱发金属锂沉积和枝晶生长,导致电池性能衰减并出现安全问题。多孔石墨颗粒、石墨负极界面改性以及定向排列石墨颗粒等策略一直用以改善石墨负极的快充性能。然而,这些石墨负极的设计策略往往以牺牲所制备电池的能量密度为代价来提升快充性能。因此,如何克服锂离子电池的高能量密度与快速充电性能之间的矛盾仍然是快充锂离子电池领域一个挑战性的问题。

近日,中国科大俞书宏院士团队与姚宏斌、倪勇教授团队合作提出了在不牺牲锂离子电池能量密度的前提下,在石墨负极内部引入颗粒尺寸以及孔隙率的梯度异质分布结构设计,实现了石墨负极快充性能提升。研究团队开发了一种无聚合物-粘结剂的浆液制备石墨负极的路线,可以普适地在石墨负极中构建一种新型粒径-孔隙度双梯度结构,大幅度提升了锂离子电池的快充性能。以双梯度石墨负极构建的锂离子全电池在6C的高充电速率下展现出高的能量密度和循环稳定性。

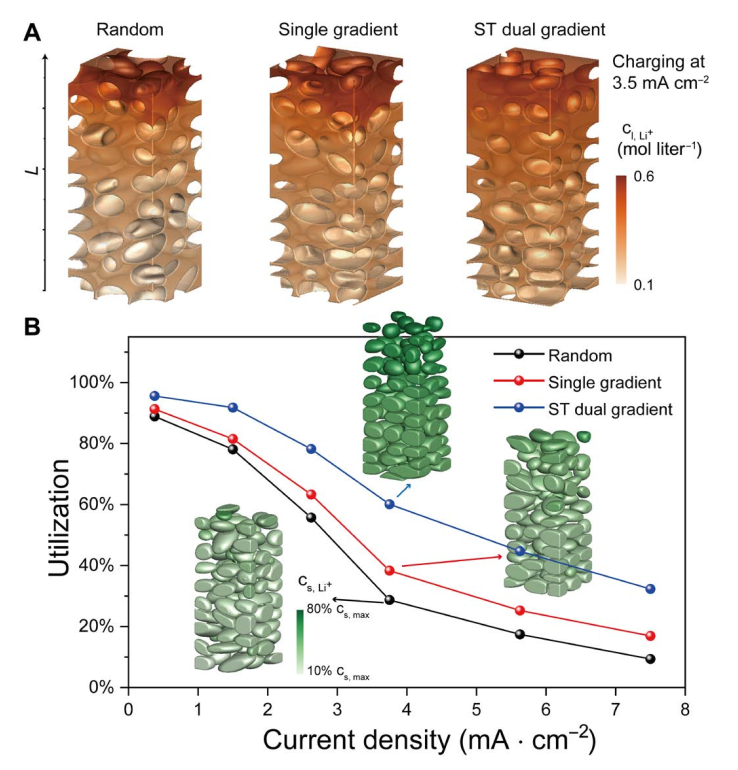

图1.(A)不同结构石墨负极内部在3.5 mA cm-2充电电流密度下电解液中Li+离子浓度的空间分布;(B)不同结构石墨负极在不同充电电流密度下对石墨颗粒的利用率。

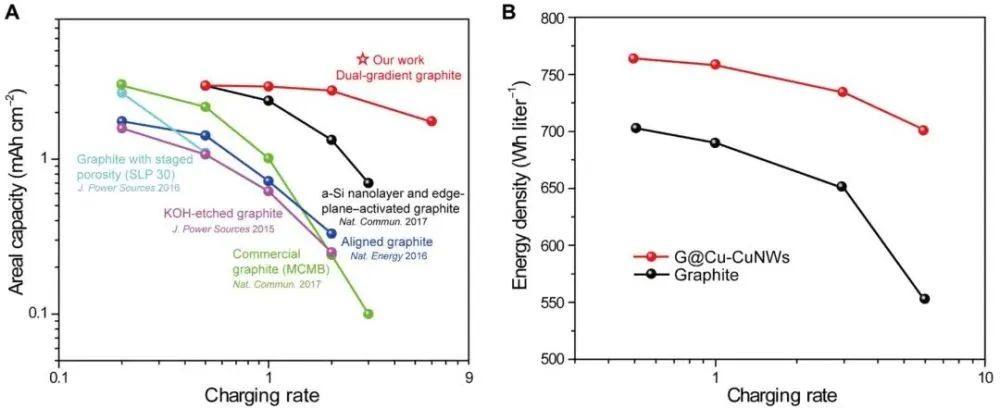

图2.(A)所制备的双梯度石墨负极与目前所报道的石墨负极快充性能比较;(B)在6C的高充电倍率下,基于双梯度石墨负极锂离子全电池的体积能量密度为701 Wh L−1,高于随机结构石墨负极锂离子电池(550 Wh L−1)。

针对目前商业化石墨负极颗粒的非均匀、非各向同性、孔隙大小和形状不同特性,研究团队首先采用颗粒级尺度的理论模型,采用迭代设计方法仿真对石墨负极电极结构进行优化。同时对颗粒大小和电极孔隙度的双重分布进行了优化,模拟计算结果表明,在3.5 mA cm-2大电流密度充电条件下,双梯度分布电极相对于传统的随机电极以及单梯度电极,电极内部电解液中Li+离子浓度分布更为平滑,从而表现出更小的浓差极化以及更高的活性材料利用率,展现出优异的快充性能(图1)。研究人员进一步开发了一种低粘度无聚合物粘结剂浆料自组装技术。基于实验室先前成熟的铜纳米线规模制备工艺,制备铜纳米线和铜颗粒包覆石墨低粘度乙醇浆料,利用不同尺寸颗粒石墨在浆料中沉降速度差异性,在石墨负极中成功构建出模拟计算优化的双梯度结构。电极中铜纳米线的焊接作用实现了石墨电极结构的完整性。基于该石墨负极所制备的锂离子全电池展现出与实验模型相同的优异快充性能(图2)。

相对于传统实现锂离子电池快充的方法,研究团队提出的双梯度电极结构设计为克服锂离子电池的高能量密度和快充性能之间的矛盾提供了新的思路。

-

电动汽车

+关注

关注

155文章

11929浏览量

230310 -

锂离子电池

+关注

关注

85文章

3209浏览量

77525 -

石墨

+关注

关注

2文章

111浏览量

18498

原文标题:中国科大研制用于快充锂电池的新型双梯度石墨负极材料

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

基于锂离子电池的高能量密度和快充性能之间的矛盾思路

基于锂离子电池的高能量密度和快充性能之间的矛盾思路

评论