双列直插封装(dual in-line package)也称为DIP封装或DIP包装,简称为DIP或DIL,是一种集成电路的封装方式。

DIP插件工艺是在SMT贴片工艺之后,是PCBA工艺中的一部分,DIP插件是指不能被机器贴装的大尺寸元器件,而需经过手工插件,之后再通过波峰焊进行焊接,最终产品成型。

DIP插件工艺大致可分为插件、波峰焊、剪脚、检验、测试等流程,插件是将贴片加工好的元件插入PCB板的对应位置,为过波峰焊做准备。

随着贴片加工设备越来越先进,PCB以及电子元件越来越小,SMT贴片加工有逐渐取代DIP插件加工的趋势。但是,由于PCBA生产中一些电子元器件尺寸过大等原因,插件加工一直没有被取代,并仍然在电子组装加工过程扮演着重要的角色,不少电路板还是需要插件加工的,插件加工在目前电子加工行业还是十分常见。

DIP插件作为PCBA工艺中的重要环节,DIP插件的质量决定着PCBA加工品质的好坏,所以学习了解插件孔的相关知识是十分有必要的。

插件孔分类

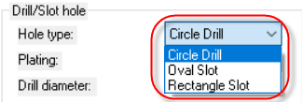

在做焊盘时,插件钻孔有三种模式:Circle Drill、Oval Slot、Rectangle Slot。

在焊盘编辑器中制作钻孔时时,可以选择如图1所示:

图1 钻孔属性三种模式选取示意图

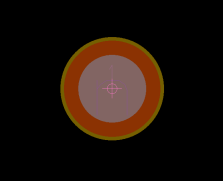

Circl Drill:圆形钻孔,如下图1-1所示:

图1-1 圆形钻孔示意图

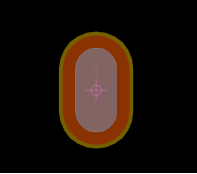

Oval Slot:椭圆形钻孔,如下图1-2所示:

图1-2 椭圆形钻孔示意图

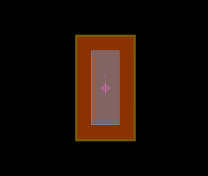

Rectangle Slot: 长方形钻孔,如下图1-3所示:

图1-3 长方形钻孔示意图

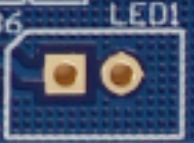

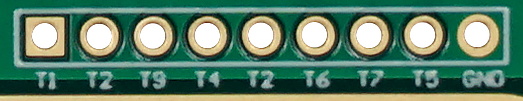

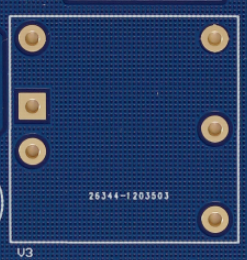

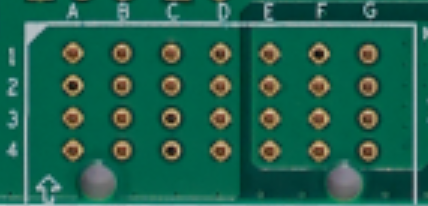

DIP插件实拍图

LED灯插件孔

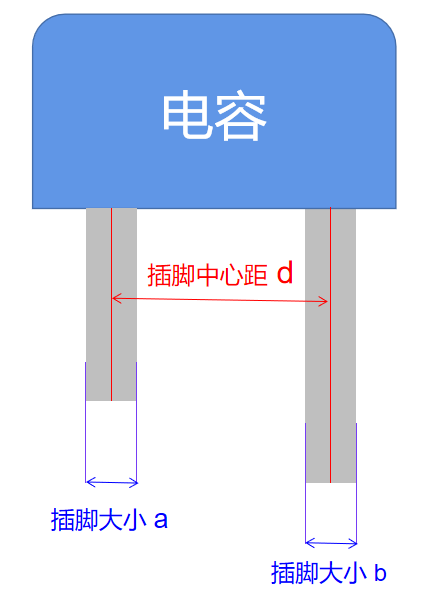

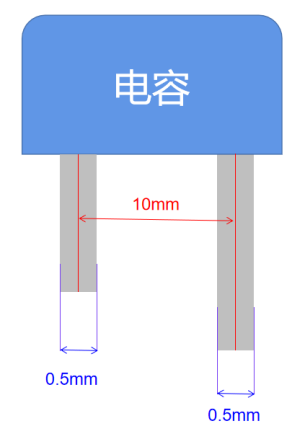

电容插件孔

二极管插件孔

连接器插件孔

芯片插件孔

在DIP(插件)实际生产中,经常可以看到的,是圆形插件孔,它是目前应用最广泛的插件孔类型。

为什么圆形插件孔应用最广泛?

这主要是由生产设备造成的。在最开始的时候,PCB生产没有实现工业化,也没有PCB专用的钻孔机,因此,制作圆形的孔,是最简单方便的。后来,随着产业发展与工艺进步,逐渐出现了可以生产更复杂孔的设备,并有了相配套的工艺,便出现了如槽孔等非圆形孔。

但是,由于圆形孔制作方便快捷(圆形PTH孔工艺已非常成熟),且与各类元器件的引脚配适性较高,所以,圆形的插件孔,仍是目前应用最广泛的。

**DIP(插件)生产时,选择了圆形插件孔,为什么仍出现与元器件不配适的情况?**

那么,为什么有的朋友设计了与各类元器件的引脚配适性较高的圆形插件孔,仍会发现在DIP(插件)生产时,与元器件不配适呢?

这主要是一个目标值、设计值,还有生产出的实际值问题。

所谓目标值,就是想要在哪个位置,设置多大的插件孔。——这个必须首先明确,否则后续工作无法展开。

目标值的确定:

那么,应该如何确定插件孔的位置和大小呢?这主要由需要插装的元器件来确定。

请看下图:

图中的“插脚中心距d”,便确定了“所需插件孔之间的圆心距”,即位置;

而“插脚大小a”和“插脚大小b”,则确定了“各个所需插件孔的大小”,即大小。

(注:至于插件孔,在整个线路板上的摆放位置,是由设计者的layout布局思路确定的,并没有标准答案,此处不作探讨)

如此,目标值便确定好了。但是,我们就可以开始确定设计值了吗?

当插件孔的目标值确定之后,设计值只能说是初步确定了。为什么说是初步呢?

因为,此时还需要考虑一个公差的问题。

那么,什么是公差呢?

公差,主要由两部分组成:

1、元器件的插脚公差。

通常情况下,这个公差考虑得较少。

一个是因为如两个插脚的阻容等,插脚很容易弯曲,并且又很方便自行调整,所以,这一类的元器件,没有考虑公差的必要。另一个,假如是芯片等本身就很精密的元器件,它的公差是很小的,一般可以忽略。

但是,并不是说,可以完全不用考虑,当对产品的精密度要求较高时,元器件本身的公差也是产品公差的一部分,也是会对最终产品造成影响的。

2、PCB的工艺制程公差。

这个,就是朋友们需要特别关注的了。

通常情况下,行业内认为,一般PCB机械通孔,其孔位公差为3mil左右(75μm),其中,金属化孔,其孔径公差为3mil左右(75μm),而非金属化孔,则为2mil左右(50μm)。

(注:此标准仅供参考,华秋标准与此相同,其他情况,请向对应的PCB代工厂咨询)

相对较精密的元器件,如芯片而言,这个公差是不算小的。假如不考虑这个问题,就可能会出现这样问题——设计的插件孔为0.6mm,元器件管脚也为0.6mm,但现在加工过来的电路板有问题,插不进!

像这种问题,正是由于电路板在设计的时候,没有考虑加工的公差。

那么,怎么规避这一类的问题呢?这就到了“代入公差,根据生产实际值,确定最终设计值”的这一步了。下面,以华秋标准为准,以常见的电容为例,制作金属化插件孔,来给朋友们进行详细说明。

设计值的确认:

如图,如直接以元器件的插脚数据作为设计值,则,插件孔之间的圆心距为10mm,大小为0.5mm。

代入公差,则实际生产出的插件孔,其圆心距为10mm±20.075mm,即9.85~10.15mm,而大小为0.5±20.075mm,即0.35~0.65mm。

这时,如果朋友们进行手动DIP(插件),就会发现:

当插件孔之间的圆心距<10mm时,需要使插脚略微内弯,再进行插装。

当插件孔<0.5mm时,插脚大小>插件孔大小,这时,就无法插件了。

所以,必须要使插件孔的大小≥0.5mm,即,插件孔大小的设计值,应调整为0.65±0.15mm,才能确保插脚一定可以正常DIP(插件)。

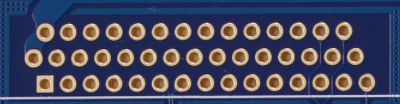

注:如为类阵列的插件孔(如下图),还需要关注整体性的配适问题,即“纵横两个方向,最远插件孔的公差”,或者说,总PIN宽。以免出现单点公差都OK,整体公差却NG的问题。

最后,总结一下。

如何才能避免出现元器件插不进去的问题呢?

一、建议使用DFM软件自主进行设计检查

华秋DFM是华秋电子自主研发的PCB可制造性分析软件,它是一款免费的国产软件,主要的功能包括PCB裸板分析、PCBA装配分析、优化方向推荐、价格交期评估、供应链下单、阻抗计算等工具。致力于在制造前期解决或发现所有可能的质量隐患,将产品研制的迭代次数降到最低,减少成本,提高了产品的市场竞争力。

二、交由工程部优化

工程部的核心价值在于,基于开发设计的要求,如何识别要求,通过设计优化,使生产更加顺畅。而华秋的工程部能够对客户的设计文件进行二次优化,助力全流程增效降本。

三、实际生产中的品质保证

在进行DIP插件时,注意以下事项。

1、在插件之前,需检查电子元器件表面是否具有油渍、油漆等不干净物体。

2、在插件过程中,必须保障电子元器件与PCB平贴,插件完成后需保障电子元器件是平齐的状态,切勿高低不平,同时报保障插件后焊引脚不能遮挡焊盘。

3、若电子元器件上有方向指示表,需按照正确的方向进行插件,切勿随意插件。

4、在插件时,需注意插件的力道,切勿在插件时力道过大,导致元器件损坏或PCB板损坏。

5、在插电子元器件时切勿插出PCB板的边缘,需特别注意电子元器件的高度及电子元器件之间的间距。

以上,即关于插件孔的相关知识。若您有相关需求,欢迎前来华秋体验。

我们致力于为广大客户提供高可靠多层板制造服务,专注于 PCB 研发、制造,自有环保资质,为客户提供高可靠性、短交期的打板体验。2018 年,华秋斥资数亿元投资建设九江 205 亩 PCB 产业园,形成深圳快板厂、九江量产厂的分工协作格局,全面实现了产业互联网战略布局。其中,深圳 PCB 快板厂产能达 2 万平方米/月,九江量产厂一期产能 10 万平方米/月,是全球 30 万+客户首选的 PCB 智造平台。

审核编辑 黄昊宇

-

DIP

+关注

关注

0文章

241浏览量

30180 -

贴片加工

+关注

关注

0文章

154浏览量

5847 -

PCB

+关注

关注

1文章

1815浏览量

13204 -

华秋

+关注

关注

21文章

558浏览量

12354

发布评论请先 登录

相关推荐

贴片加工中的插件孔,你了解多少?华秋一文告诉你

贴片加工中的插件孔,你了解多少?华秋一文告诉你

评论