前言:

相比硅基功率半导体,碳化硅功率半导体在开关频率、损耗、散热、小型化等方面存在优势,随着特斯拉大规模量产碳化硅逆变器之后,更多的企业也开始落地碳化硅产品。本文主要介绍碳化硅产品的应用方向和生产过程。

应用方向

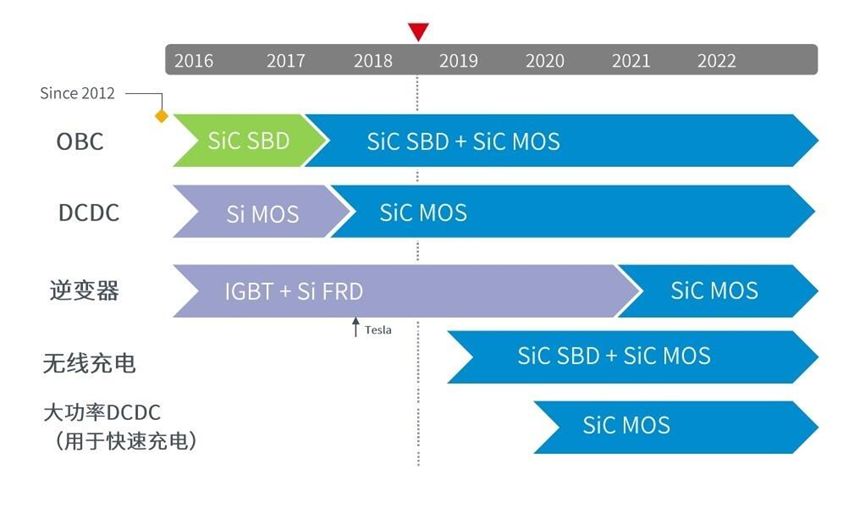

车载领域,功率器件主要用在DCDC、OBC、电机逆变器、电动空调逆变器、无线充电等需要AC/DC快速转换的部件中(DCDC中主要充当快速开关)。

图源:博格华纳

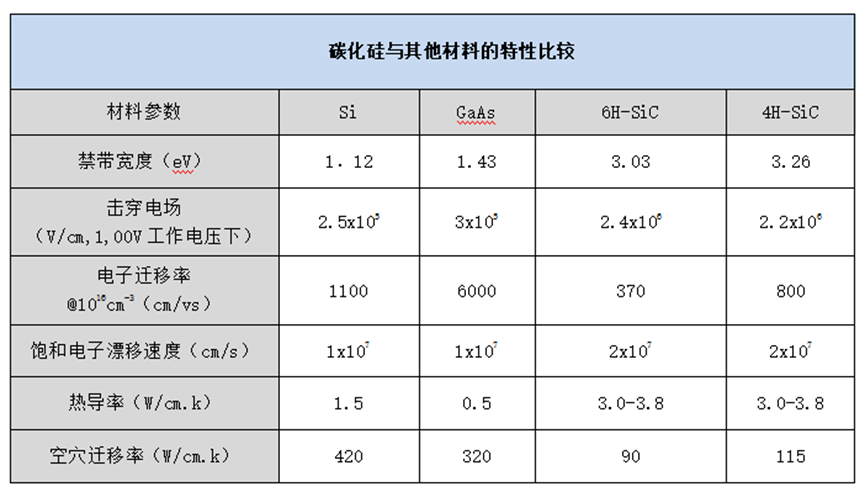

相比硅基材料,碳化硅材料拥有更高的临界雪崩击穿场强(3×106V/cm)、更好的导热性能(49W/mK)和更宽的禁带(3.26eV)。禁带越宽,漏电流也就越小,效率也越高。导热性能越好,则电流密度就越高。临界雪崩击穿场越强,则可以提升器件的耐压性能。

因此在车载高压领域,由碳化硅材料制备的MOSFET和SBD来替代现有的硅基IGBT和FRD的组合能有效提升功率和效率,尤其是在高频应用场景中降低开关损耗。目前最有可能在电机逆变器中实现大规模应用,其次为OBC和DCDC。

在800V电压平台中,高频的优势使得企业更倾向选择碳化硅MOSFET方案。因此目前800V电控大部分规划碳化硅MOSFET。

平台级别的规划有现代E-GMP、通用奥特能(Ultium)-皮卡领域、保时捷PPE、路特斯EPA,除保时捷PPE平台车型未明确搭载碳化硅MOSFET外(首款车型为硅基IGBT),其他车企平台均采用碳化硅MOSFET方案。

800V车型规划的话就更多了,长城沙龙品牌机甲龙、北汽极狐S HI版、理想汽车S01和W01、小鹏G9、宝马NK1、长安阿维塔E11均表示将搭载800V平台,此外比亚迪、岚图、广汽埃安、奔驰、零跑、一汽红旗、大众等也表示800V技术在研。

从Tier1供应商800V订单获取的情况来看,博格华纳、纬湃科技、ZF、联合电子、汇川均宣布获得800V电驱动订单。

而在400V电压平台中,碳化硅MOSFET则主要处于高功率以及功率密度和高效率的考量。如现在已经量产的特斯拉Model 3Y后电机,比亚迪汉后电机峰值功率200Kw左右(特斯拉202Kw、194Kw、220Kw,比亚迪180Kw),蔚来从ET7开始以及后续上市的ET5也将采用碳化硅MOSFET产品,峰值功率为240Kw(ET5为210Kw)。此外,从高效率角度来考虑部分企业也在探索辅驱用碳化硅MOSFET产品的可行性。

除电控产品外,部分企业在OBC和DCDC产品中也逐步采用碳化硅MOSFET产品,如欣锐科技已经在小三电(OBC产品)中采用该方案。

综合来看,仅电控产品来看碳化硅MOSFET在800V平台的应用确定性要强于400V平台,而对于小三电产品中,当下最大的制约因素为材料成本,短期替代性不强。

碳化硅的生产过程

和其他功率半导体一样,碳化硅MOSFET产业链包括长晶-衬底-外延-设计-制造-封装环节。

1、长晶

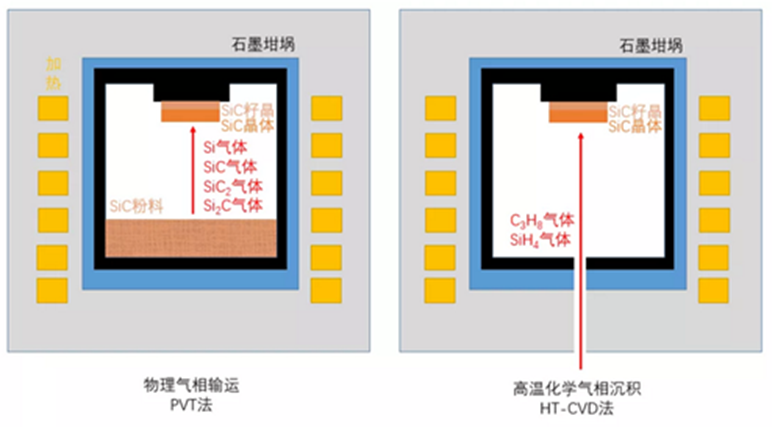

长晶环节中,和单晶硅使用的提拉法工艺制备不同,碳化硅主要采用物理气相输运法(PVT,也称为改良的Lely法或籽晶升华法),高温化学气相沉积法(HTCVD)作为补充。核心步骤大致分为:

碳化硅固体原料;

加热后碳化硅固体变成气体;

气体移动到籽晶表面;

气体在籽晶表面生长为晶体。

来源:《拆解PVT生长碳化硅的技术点》

工艺的不同导致碳化硅长晶环节相比硅基而言主要有两大劣势。

生产难度大,良率较低。碳化硅气相生长的温度在2300℃以上,压力350MPa,全程暗箱进行,易混入杂质,良率低于硅基,直径越大,良率越低。

生长速度慢。PVT法生长非常缓慢,速度约为0.3-0.5mm/h,7天才能生长2cm,并且最高也仅能生长3-5cm,晶锭的直径也多为4英寸、6英寸,而硅基72h即可生长至2-3m的高度,直径多为6英寸、8英寸新投产能则多为12英寸。因此碳化硅的常称之为晶锭,硅则成为晶棒。

2、衬底

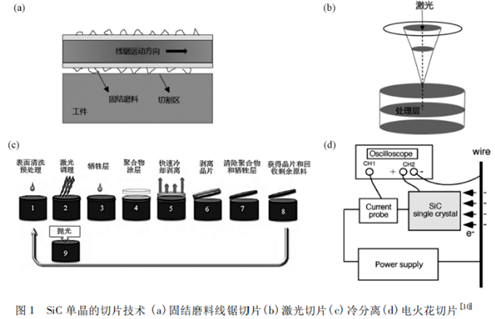

长晶完成后,就进入衬底生产环节。经过定向切割、研磨(粗研磨、精研磨)、抛光(机械抛光)、超精密抛光(化学机械抛光),得到碳化硅衬底。衬底主要起到物理支撑、导热和导电的作用。加工的难点在于碳化硅材料硬度高、脆性大、化学性质稳定,因此传统硅基加工的方式不适用于碳化硅衬底。

切割效果的好坏直接影响碳化硅产品的性能和利用效率(成本),因此要求翘曲度小、厚度均匀、低切损。目前4英寸、6英寸主要采用多线切割设备,将碳化硅晶体切割成厚度不超过1mm的薄片。

未来随着碳化硅晶圆尺寸的加大,对材料利用率要求的提升,激光切片、冷分离等技术也将逐步得到应用。

英飞凌曾在2018年收购Siltectra GmbH,后者开发了一种成为冷裂的创新工艺。相比传统的多线切割工艺损失1/4,冷裂工艺只损失1/8的碳化硅材料。

3、外延

由于碳化硅材料不能直接在衬底上制作功率器件,需额外在外延层上制造各种器件。因此衬底制作完成后,经过外延工艺在衬底上生长出特定的单晶薄膜,衬底晶片和外延薄膜合称外延片。目前主要采用化学气相沉积法(CVD)工艺制作。

4、设计

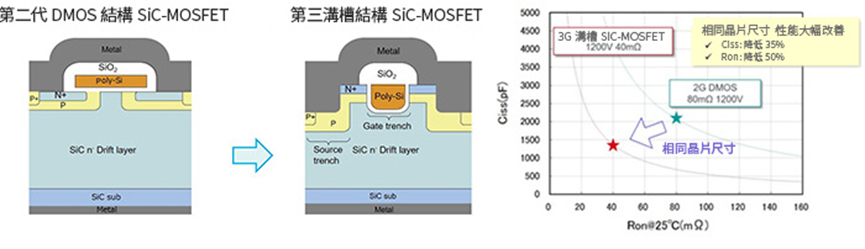

衬底制作完成后,则进入产品设计阶段。对于MOSFET而言,设计环节的重点是沟槽的设计,一方面要避免专利侵权(英飞凌、罗姆、意法半导体等均有专利布局),另外则是满足可制造性和制造成本。

5、晶圆制造

产品设计完成后便进

入晶圆制造阶段,工艺大体与硅基类似,主要有

图形化氧化膜,制作一层氧化硅(SiO2)薄膜,涂布光刻胶,经过匀胶、曝光、显影等步骤形成光刻胶图形,最后通过刻蚀工艺将图形转移到氧化膜上。

离子注入,将做好掩膜的碳化硅晶圆放入离子注入机,注入铝(Al)离子以形成p型掺杂区,并退火以激活注入的铝离子。移除氧化膜,在p型掺杂区的特定区域注入氮(N)离子以形成漏极和源极的n型导电区,退火以激活注入的氮离子。

制作栅极。在源极与漏极之间区域,采用高温氧化工艺制作栅极氧化层,并沉积栅电极层,形成栅极(Gate)控制结构。

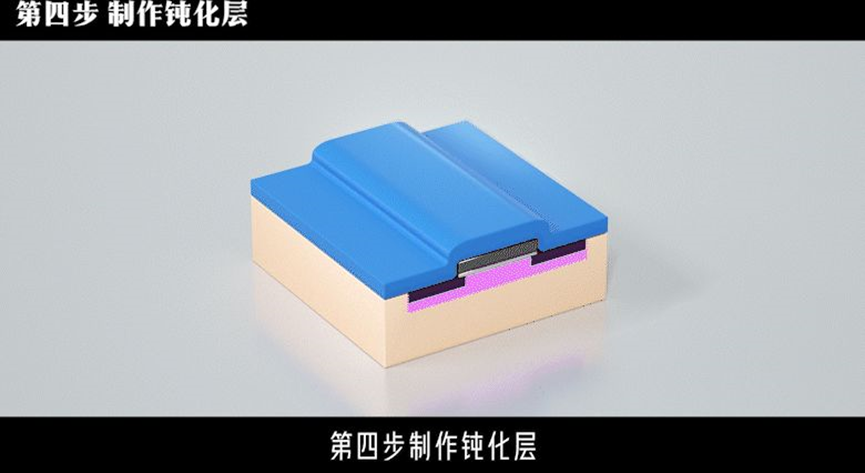

制作钝化层。沉积一层绝缘特性良好的钝化层,防止电极间击穿。

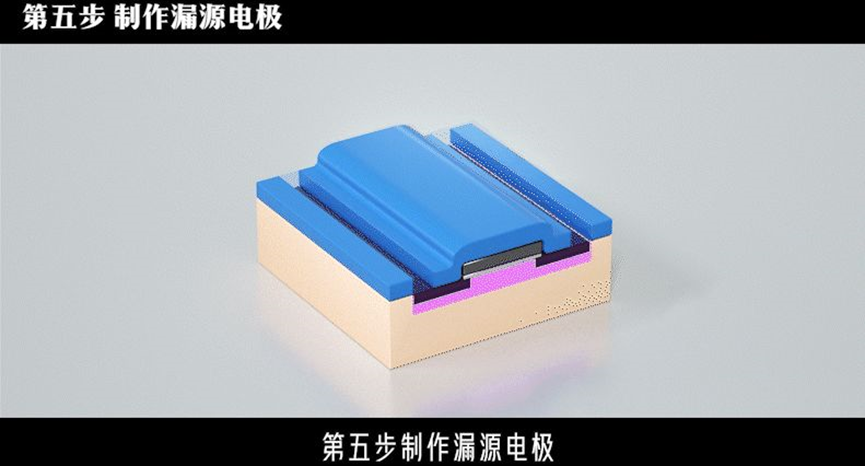

制作漏极和源极。在钝化层上开孔,并溅射金属形成漏极和源极。

摘抄自:信熹资本

虽然工艺层面与硅基差别不大,但由于碳化硅材料的特性,离子注入和退火均需在高温环境下进行(最高1600℃),高温会影响材料本身的晶格结构,难度上升的同时也会影响良率。

此外,对于MOSFET部件而言,栅氧的质量直接影响沟道的迁移率和栅极可靠性,由于碳化硅材料中同时存在有硅和碳两种原子,因此需要特殊的栅介质生长方法。(还有一点便是碳化硅片是透明的,光刻阶段位置对准也难于硅基) 晶圆制造完成后,将单个芯片切割成裸芯片后,即可根据用途进行封装。 分立器件常见的工艺为TO封装。

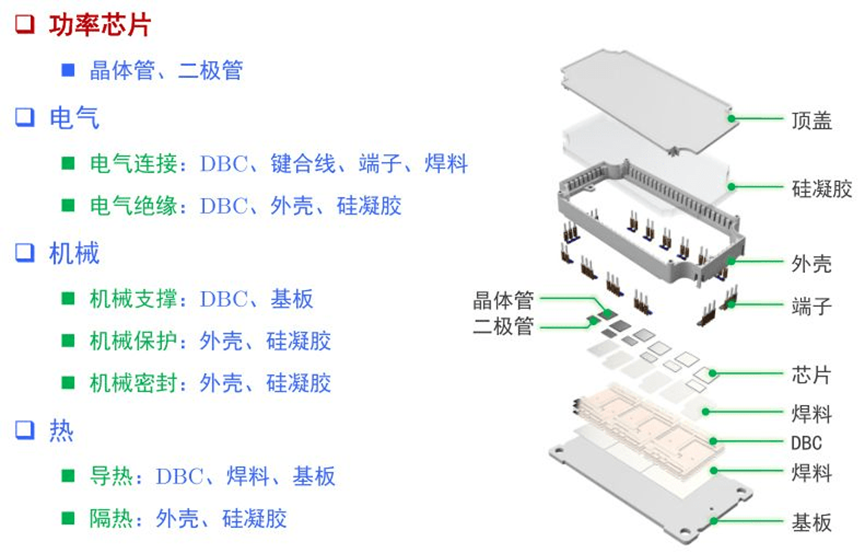

车载领域由于功率和散热要求高,并且有时需要直接搭建桥式电路(半桥或者全桥,或直接和二极管一同封装),因此常直接封装成模块或者系统。根据单个模块封装的芯片数量,常见的形式有1 in 1(博格华纳)、6 in 1(英飞凌)等,部分企业采用单管并联的方案。

和硅基不同,碳化硅模块工作温度较高,大约在200℃左右。传统的软钎焊料温度熔点温度较低,无法满足温度要求。所以碳化硅模块常采用低温银烧结焊接工艺。 模块制作完成后便可应用至零部件系统中。

审核编辑:刘清

-

逆变器

+关注

关注

288文章

4794浏览量

208581 -

无线充电

+关注

关注

1296文章

3291浏览量

317687 -

DCDC电源

+关注

关注

3文章

95浏览量

19811 -

碳化硅

+关注

关注

25文章

2902浏览量

49505

原文标题:碳化硅在车载领域的应用及制造过程

文章出处:【微信号:汽车半导体情报局,微信公众号:汽车半导体情报局】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

博世碳化硅功率模块生产基地落成

碳化硅薄膜沉积技术介绍

碳化硅衬底的生产过程

碳化硅的缺陷分析与解决方案

碳化硅在半导体中的作用

安森美在碳化硅半导体生产中的优势

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?

碳化硅功率器件的工作原理和应用

碳化硅功率器件的优点和应用

碳化硅晶圆和硅晶圆的区别是什么

碳化硅芯片设计:创新引领电子技术的未来

介绍碳化硅产品的应用方向和生产过程

介绍碳化硅产品的应用方向和生产过程

评论