【导读】如果说人类世界当前面临的最紧迫危机是如何降低二氧化碳排放量,以减缓已经造成的灾难性环境破坏以及人口损害,那么,在当前的地球温室气体排放中,交通业的“贡献”最大,传统上它已被视为重要的污染源。

问题1:相比传统的碳化硅(SiC)技术,Soitec的SmartSiC™技术还较年轻,您能否介绍一下它目前发展的成熟度?

Christophe Maleville:Soitec的SmartSiC™技术正在步入产业化阶段。我们利用在CEA-Leti(法国微电子研究实验室法国原子能委员会电子与信息技术实验室)的先进试验线进行开发与原型设计,并选择记录工具实现大批量生产。目前,我们关注如何降低变异性、缺陷率并提高良率,同时优化测量取样,以最佳的工艺流程进入大批量生产阶段。Soitec在批量应用SmartCut™技术方面已经拥有30年的经验,能够借此加速SmartSiC™工艺的成熟,这是我们的优势。Soitec已为2023年的生产做好充足的准备。

问题2:在降低产品的变异性方面,SmartSiC™可以达到怎样的水平?

Christophe Maleville:SiC的前沿开发人员已经完成了大量出色的工作,他们在SiC的晶体质量和尺寸方面做出了重大改进。目前,SiC器件已经能够为道路上日常行驶的电动汽车提供动力。但每个SiC晶锭以及每个晶锭内的每片晶圆都是不同的,这给生产带来了相当大的变数。然而,凭借SmartCut™工艺,每个晶圆都可以实现重复利用十次以上,从而降低了变异性。过使用外延层作为供体,我坚信我们的下一代SiC晶圆——SmartSiC™晶圆,将完全消除源于晶体的变异性。通过在晶层转移之前消除基面位错(BPD),用于器件生产的每片晶圆都将相同,这将有利于大批量生产,与传统硅技术之间的差距也将随之缩小。

问题3:Soitec能否独领变革?

Christophe Maleville:这是一场引领SiC器件性能与指标重大进步的革命。但我们并不是独自前行。我们与战略伙伴的合作涵盖了方方面面,从技术研发组织、材料和设备供应商,到领先的设备制造商。这为加速基于SmartSiC™设备的应用和下一代产品的落地奠定了基础。我们将于2023年开始第一代SmartSiC™晶圆的生产。我们的开发周期非常短,从最初的开发工作到批量生产仅用了四年时间,这充分展现了Soitec在行业生态系统内紧密合作的高效工作模式。

电动汽车助推电力电子领域的创新

如果说人类世界当前面临的最紧迫危机是如何降低二氧化碳排放量,以减缓已经造成的灾难性环境破坏以及人口损害,那么,在当前的地球温室气体排放中,交通业的“贡献”最大,传统上它已被视为重要的污染源。但现在,交通行业已经扬帆起航,准备迎接百年一遇的重大转型。交通生态系统的所有利益相关者,包括研究人员、公司、机构和客户,都在努力塑造更绿色的未来,而电动汽车将是有助于减少机动车碳排放的关键创新驱动力。

更低的成本、更长的续航里程和更短的充电时间正在助推电动汽车的应用。传动系统的优化是推动电动汽车突破当前极限的方向,这也是一项密集且尖端的研发主题。由于电池提供的是直流电(DC),而牵引电机只接收交流电(AC),牵引AC/DC逆变器的效率就成为了提高动力传动系统能源效率的关键。

特斯拉在2018年就首次展示了碳化硅器件是动力传动系统和车载充电器中能够以高性能水平管理功率转换的最佳选择。随着每年汽车销售数量的不断增长,电动汽车中SiC的渗透率预计也将在未来十年显著提升,从30%跃升至70%。

根据碳化硅基器件与技术的渗透率预测,以及全球几大主要的市场对EV需求的激增,很显然,健全有效的SiC供应链是确保EV被市场广泛应用的关键。

电动汽车市场的到来及其超乎寻常的加速发展,为电力电子市场中节能解决方案提供了巨大动力。许多功率器件制造商已经制定了相应的战略举措,包括加大投资以提升大批量晶圆制造能力、建立垂直整合模式并进行战略收购以巩固其供应链等。

来自客户的助推压力,如要求传动系统中拥有更高效率的逆变器,且能够通过800V快充实现电池快速充电能力,使得SiC器件成为人们关注的焦点。

SiC早在二十年前就以电力电子中硅的颠覆性替代者的角色出现,尽管成本更高、制造工艺更复杂,但在能量转换方面优势显著。从25 mm发展到今天的200 mm晶圆,晶圆面积的变大加上其他各方面的改进,SiC已成为在促进增长与提供设计机遇领域最具活力的市场之一。

EV市场中的SiC成本效益比显而易见,而汽车和工业市场也正是SiC前进的目标方向。

然而,尽管特斯拉早在2018年就首次推出了应用于电动汽车的SiC MOSFET,但截至目前,SiC仍然只是一种用于高端工业和其他功率转换应用的材料,设备制造商提供的产品范围也相对狭窄。很少有专门为EV应用设计的器件,而其制造良率也仍然受到现有标准SiC晶圆缺陷率的影响。

电动汽车牵引逆变器所需的功率水平催生了新的器件需求,即单芯片电流处理水平需高达200A。为了达到这一电气性能水平,SiC MOSFET单一表面面积需要至少达到40mm²。但在标准单晶SiC衬底上制造这些器件无法达到必要的良率,而且经济上也不可行。此外,用于制造SiC晶锭的PVT工艺固有的缺陷范围,直到今天仍然是实现高良率的物理障碍。

Soitec全球领先的SmartSiC™解决方案

Soitec大展拳脚的时机已经来临。

Soitec每年在各种产品线(主要面向智能手机)中销售的SmartCut™晶圆超过200万片,是射频和手机市场中优化衬底的最大供应商。

目前,Soitec希望在汽车和工业市场继续保持成功。凭借深耕SmartCut™工艺三十年的专业积淀,Soitec推出了全新的颠覆性优化衬底SmartSiC™,为晶圆电气性能、供应链生产力以及器件功率密度带来了全新解决方案。

SmartSiC™还创造了器件层面与系统层面的显著价值,助推了智慧移动(eMobility)的落地应用,并推动了充电基础设施和可再生能源行业的完善。

过去几年间,Soitec一直在格勒诺布尔CEA-Leti的衬底创新中心深入研究SmartSiC™解决方案。该方案利用了单晶SiC衬底的卓越物理特性,通过将其作为供体可提供十倍的重复利用率,并结合了创新性的高导电多晶衬底作为操作晶圆(handle wafer)。

SmartSiC™晶圆可提供卓越性能:更环保、更高效、更出色

无论是对于150 mm晶圆还是200 mm晶圆而言,SmartSiC™都是一种更环保、更高效、更出色的技术解决方案,有望成为SiC市场的行业标准之一。

SmartSiC™将可重复利用十次的优质单晶SiC与超高导电性操作晶圆相结合,与传统SiC衬底相比,这种即插即用的解决方案可以无缝集成到所有现存的电源生产线中,并表现出明显的商用、环境与制造优势。

简单且节能的制造工艺使SmartSiC™的碳足迹更少,更为环保。与传统SiC相比,每片SmartSiC™晶圆减少的碳排放量可高达70%。

通过重复利用稀缺的200mm单晶供体,Soitec能够助力这些大尺寸衬底的快速落地应用,赋能市场的增长。SmartSiC™的优化设计所带来的卓越生产良率、更高的效率和功率密度,为电力电子设备提供了更好的解决方案。相比块状SiC,SmartSiC™具有更高的导电性,可为功率器件(例如MOSFET或二极管)每平方毫米提供多达20%的电流。这是生成新一代功率器件的制胜秘诀。

Soitec的SmartSiC™产品系列由SmartSiC™-Performance和SmartSiC™-Advanced衬底组成。SmartSiC™-Performance目前处于原型开发阶段,正在与Soitec客户进行验证。而Soitec的创新团队正在研发SmartSiC™-Advanced无BPD衬底,该产品目前处于送样阶段。

在具有超高导电性的多晶碳化硅操作衬底之上(其150 mm和200 mm晶圆的总厚度分别为350 µm和500 µm),SmartSiC™衬底的优化设计能够提供最高水准、厚度小于1 µm的单晶SiC层。供体晶圆减去用于第一个SmartSiC™晶圆的1 µm层之后,可重复用于第二个SmartSiC™晶圆。以此类推,每个供体晶圆至少可用于十个SmartSiC™晶圆。

与块状SiC中使用的物理气相传输(PVT)相比,采用多晶碳化硅作为每个SmartSiC™晶圆生产的操作晶圆则是基于更环保、用时更短的化学气相沉积(CVD)工艺。Soitec和合作伙伴共同开发的PolySiC具有足够的掺杂来控制衬底的导电性,同时还能保持极具竞争力的成本优势。

经过多年积淀,无论成熟度还是专业储备,Soitec都具备能力定义并确保晶圆几何构造的完美,而这恰是掌握晶圆键合的关键所在。2021年11月Soitec收购NovaSiC,为公司带来超过25年的SiC晶圆生产经验,是Soitec在碳化硅战略路线上的又一里程碑。

截至目前,Soitec的SmartSiC™已在衬底工艺和设计中达到了稳定的高水平。经过密集和大规模的测试与原型设计,Soitec生产的晶圆为市场、电力设备和电力系统带来的价值和益处显著。采用SmartSiC™生产的MOSFET和二极管性能均获得大幅提升,同时拥有了更为长期的可靠性和更强的高温稳健性。目前,多家设备制造商已承诺加大资源投入力度,在其下一代产品的认证中采用SmartSiC™。

探秘SmartSiC™的研发

Soitec最初派遣研发团队深入研究SmartSiC™项目时,目的在于将SiC的制造良率提高到全球公认的硅基功率器件标准水平。

SmartCut™工艺可以保持来料供体晶圆的晶体质量。在供体和SmartSiC™表面的相同位置可以观察到KOH(氢氧化钾)蚀刻晶体产生的缺陷。

为降低缺陷水平,Soitec探索并采用了一种新的概念,即在已去除基面位错(BPD)的供体上采用Smart Cut™工艺。

利用单晶SiC晶圆独特的生长特性,无BPD的供体能够将无BPD层转移到多晶SiC操作晶圆上。这种新型优化衬底称为SmartSiC™-Advanced。SmartSiC™-Advanced衬底的BPD密度值。

| 衬底 | 标准4H-mSiC | SmartSiC™-Advanced |

| BPD密度(/cm²) | ~ 500 | < 0.1 |

具备无BPD顶层的SmartSiC™-Advanced衬底因此成为漂移外延环节的优质晶种层。

这明显降低了致命缺陷的潜在成核位置密度,同时扩大了外延工艺窗口并简化了外延堆栈,而且无需转换缓冲层。

良率模拟和实验表明,这些改进将引入的外延生长致命缺陷密度降低了10倍,并且将大于20平方毫米的器件生产良率提高到20%以上。在器件可靠性方面,无基面位错层不仅可以防止位错滑动,还能消除器件中的双极退化。Soitec的下一代SmartSiC™-Advanced衬底消除了SiC晶圆中的BPD,对整个SiC行业而言,有望将SiC器件制造良率提升至90%。

而且,SmartSiC™中采用的多晶SiC操作衬底具有高掺杂水平,这使SiC功率器件(二极管或MOSFET)背面的欧姆接触层更易制成。

Soitec的最新研究证明,无需退火的欧姆接触工艺可在SmartSiC™衬底上轻松执行,且长远芯片组装的可靠性不会因此受到影响。

Soitec 150 mm的SmartSiC™-Advanced产品已经开始送样。其原型衬底正接受主要客户的检验,并可根据需求向其他客户弹性交付。更多数据已于ICSCRM 2022国际会议(2022年碳化硅及相关材料国际会议)上进行公布。

SmartSiC™晶圆厂的启动与扩产

大批量生产是Soitec的下一步目标举措。Soitec用于SmartSiC™大规模生产的新工厂Bernin 4已于2022年3月破土动工,开工日期定为2023年年中。凭借最先进的设备设施,Soitec将在2024年实现SmartSiC™的产能提升;到2030年,SmartSiC™晶圆总产能(包括150mm和200mm)将达到100万片/年。其中大部分为200mm晶圆,这得益于Soitec的两项关键技术:

经过数十年的发展,晶圆的尺寸面积不断扩大,SmartCut™ 工艺的效益规模也呈现出指数级增长,而200 mm规格的晶圆变得愈发重要。

200 mm SmartSiC™ 晶圆所具备的10倍重复利用率,将成倍优化资源利用率,缓解供应链压力,并加速汽车和工业市场中高质量晶圆的高效生产与应用。

随着多个合作伙伴对SmartSiC™-Performance产品原型的认可,2022年的产品认证正处于紧锣密鼓地扩大范围并加速推进中。

SmartSiC™晶圆正成为新的行业标准

电动汽车正在经历百年一遇的变革,市场上的创新成果不断涌现。上一次交通业变革发生在二十世纪90年代左右,人类用了15年时间从马车交通时代转进入机械交通时代;而鉴于CO2减排和减缓全球变暖的迫切需要,从汽油车时代进入电动车时代的转变应该会更快。

自2018年特斯拉引入SiC并开创电动汽车市场以来,这项技术已被大多数汽车制造商采纳。然而,SiC还需要克服在电气性能、产能、成本和良率方面的众多障碍,才能在电动汽车领域独占鳌头。

Soitec成功预见了上述挑战以及电动汽车行业蓬勃发展的势头。我们推出的SmartSiC™是具有更高附加值的单晶SiC衬底替代品,能够为更高效率的电源提供更环保、更高效、更出色的解决方案。

由于单晶SiC供体晶圆可重复使用10次,并且低RDSON功率器件的电导率提高了10倍,SmartSiC™已能够实现大批量生产,并有望成为行业新标准。

Soitec汽车与工业部门副总裁Emmanuel Sabonnadiere表示:“我们的SmartSiC™衬底将成为加速电动汽车变革的关键,可帮助电力电子设备的能效与性能提升至新高度,赋能电动汽车的发展。”

Soitec的创新将助力提升资源利用及能效,助推经济发展和赋能商业成功。我们的创新成果正在推动众多行业和生态系统的发展,而半导体及其基础衬底的战略地位正是他们所一致认可的。

Soitec的创新土壤孕育着美好未来!

注:Soitec的四篇科学出版物已于ICSCRM 2022上正式发布。

审核编辑:汤梓红

-

电动汽车

+关注

关注

156文章

11946浏览量

230530 -

晶圆

+关注

关注

52文章

4848浏览量

127808 -

碳化硅

+关注

关注

25文章

2702浏览量

48886

发布评论请先 登录

相关推荐

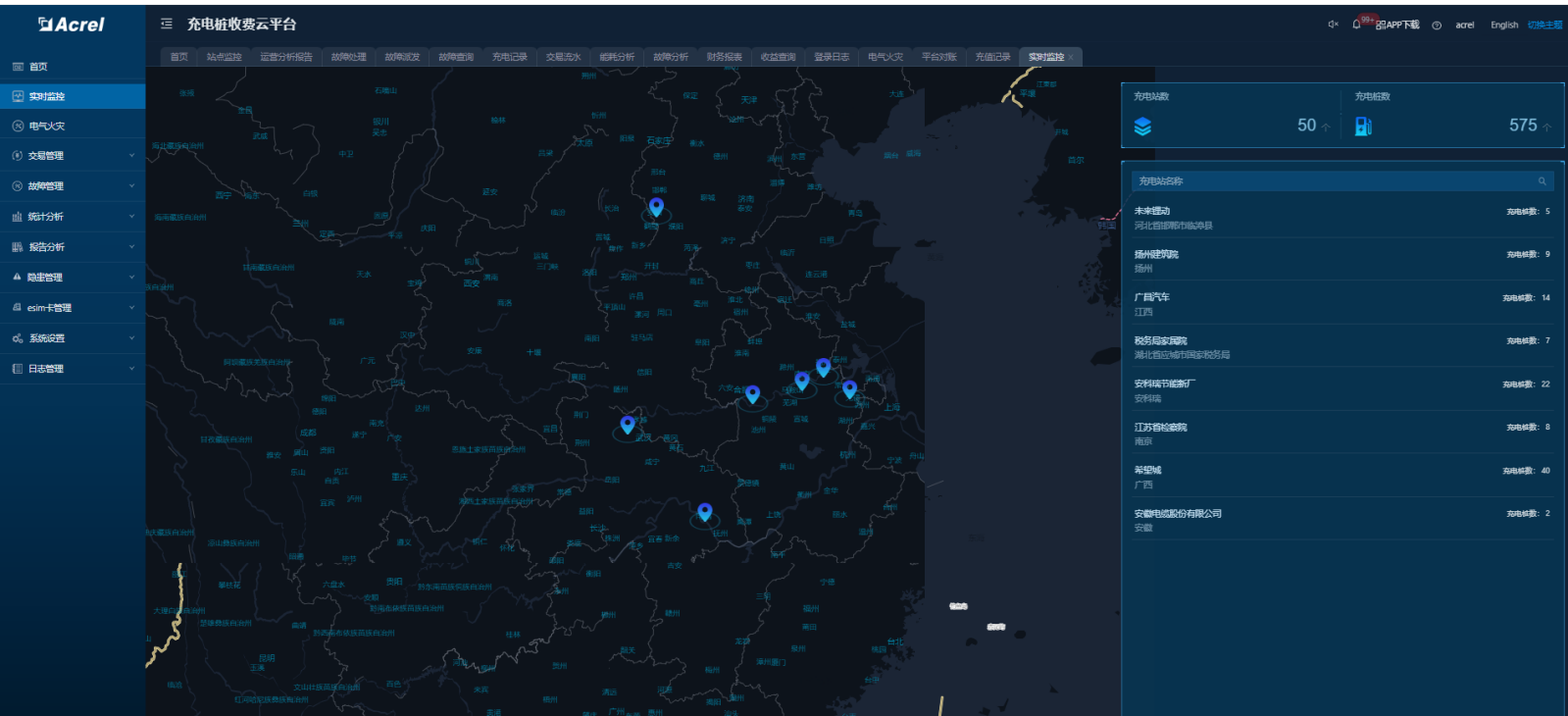

电动汽车有序充电优化策略

电动汽车驱动系统的组成和特点

电动汽车限功率模式怎么解除

电动汽车驱动功率限制怎么处理

新能源电动汽车发展趋势探讨

电动汽车驱动电机的工作模式

DHL行业观察:中国引领全球电动汽车发展

日产汽车和本田汽车签署协议,围绕电动汽车领域展开合作

日产和本田合作推出更实惠的电动汽车

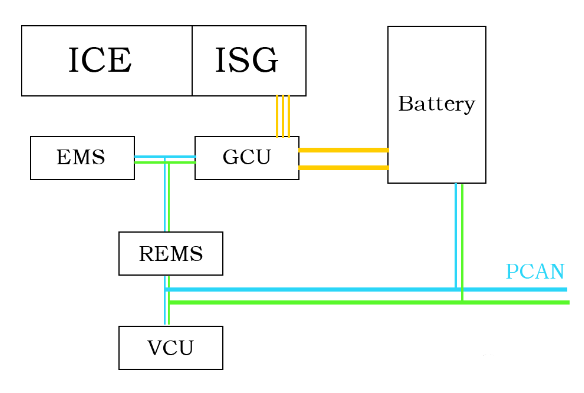

增程式电动汽车电气架构

电动汽车动力电池热失控原因分析

增程式电动汽车的定义 增程式电动汽车和插电式混合动力汽车对比

助推电动汽车发展的新动力:Soitec的SmartSiC™

助推电动汽车发展的新动力:Soitec的SmartSiC™

评论